濕芝麻渣的干燥特性與特征參數研究

田朝玉, 王德武, 鄧會寧, 劉 燕, 張學玲, 張少峰

(河北工業大學 化工學院,天津 300130)

濕芝麻渣是小磨香油的副產物,含有多種氨基酸,特別是精氨酸、谷氨酸含量較高,而且鐵、錳、鋅、銅等微量元素含量也較高。芝麻渣除作飼料外,還是很好的蛋白質資源。將芝麻蛋白加入肉糜制品,可以促進脂肪吸收;將其用于面點產品,可以作為良好的互補蛋白,提高營養價值;還可以用作醬油的原料、食品添加劑、蛋白粉等。但是,濕芝麻渣極易發生霉變,造成蛋白質資源的嚴重浪費,所以需要干燥以延長其貨架期,使其營養價值得以充分利用[1-2]。濕芝麻渣經干燥后,不僅可以減少體積[3],降低黏度,解決運輸困難的問題,還可以防止其霉變、發臭,污染環境。因此,濕芝麻渣干燥是環保化、減量化和資源化處理的關鍵手段。

干燥過程包括自由水向干燥介質的傳遞、結合水向自由水的轉化和內部水分向外的擴散。濕芝麻渣的水分以結合水和自由水的形式存在[4],大量的結合水使其干燥過程產生更大的能耗。本文對濕芝麻渣干燥過程進行研究,綜合考察溫度對干燥過程的影響,分析濕芝麻渣的干燥曲線,計算干燥過程中的有效水分擴散系數和表觀活化能[5],探究溫度對干燥過程的影響規律,以描述濕芝麻渣的干燥特性,并為選擇合適的熱源和干燥工藝提供參考,以期完善干燥工藝,充分提高濕芝麻渣的干燥效率。并對50℃和120℃兩種溫度下干燥的芝麻渣氨基酸組成進行對比,分析溫度對芝麻渣營養成分的影響。

1 材料與方法

1.1 實驗材料

新鮮濕芝麻渣來源于天津某加工廠,為芝麻油加工過程的副產物,原料新鮮,無霉變現象,購買后及時開展實驗。使用水分測定儀對其含水率進行測定,新鮮濕芝麻渣的初始含水率為(62±1)%。

天美DHS烘干法水分測定儀,JSM-6010LA掃描電子顯微鏡,101-3型電熱鼓風干燥箱,氨基酸自動分析儀,紫外分光光度計。

1.2 實驗方法

1.2.1 不同溫度下的干燥實驗

將濕芝麻渣原料攪勻,取10.0 g濕芝麻渣平鋪于水分測定儀的樣品盤中,進行加熱干燥,并隨干燥時間記錄數據,至濕芝麻渣的質量不再隨時間變化,即認為物料干燥結束,停止實驗。樣品盤試樣均勻平鋪,以確保只在上下方向上進行傳質,在干燥過程中,試樣被視為大平板,物料中的水分擴散可被假定為沿物料內部厚度方向的一維擴散過程。改變溫度為50、60、70、80、90、100、110、120℃時,對濕芝麻渣進行單因素干燥實驗[6],考察不同干燥溫度下濕芝麻渣的干燥特性。

1.2.2 實驗參數

試樣干燥至t時刻的干基含水率Mt[7]、干燥速率Dr[8]、水分比MR[9]采用以下公式進行計算。

(1)

式中:Mt為試樣干燥至t時刻的干基含水率,%;mt為試樣干燥至t時刻的質量,g;mg為試樣干燥至絕干時的質量,g。

(2)

式中:Dr為試樣的干燥速率,g/(s·g);Mt+Δt為試樣干燥至t+Δt時刻的干基含水率,%。

(3)

式中:MR為試樣的水分比,無量綱;Me為試樣的平衡干基含水率,%;M0為初始時試樣的干基含水率,%。

因Me的值相對于M0和Mt的值來講較小,可以忽略不計[10],所以式(3)可以簡化為式(4)。

(4)

1.2.3 有效水分擴散系數的計算

物料內部水分的擴散是一個復雜的傳質過程,包括分子擴散、毛細流動、水力學流動和表面擴散等。一般情況下,Fick第二定律可廣泛地應用于描述水分擴散過程[11-12],也適用于本實驗的計算。本實驗做出如下假設:①干燥初期,物料內部水分和溫度分布均勻[13];②物料內部的水分運動是在水分梯度作用下的液態擴散;③忽略干燥過程中物料內部溫度梯度對水分擴散的影響;④忽略干燥過程中物料的變形。

Fick第二定律表達式為:

(5)

式中:Deff為有效水分擴散系數,m2/s;x為厚度,m;t為干燥時間,s。

對Fick第二定律進行數值求解[14],并取對數,可得式(6)。

(6)

1.2.4 干燥活化能的計算

干燥活化能是指物料在干燥過程中脫除單位摩爾的水分所需要的啟動能量[15]。由干燥活化能可以比較物料干燥的難易程度并估算其干燥能耗[16]。干燥過程中的活化能可以通過阿倫尼烏斯公式進行計算。

(7)

式中:D0為有效擴散系數的頻率因子,為固定值,m2/s;Ea為物料的干燥活化能,J/mol;R為摩爾氣體常數,8.314 J/(mol·K);T為物料干燥的絕對溫度,K。

1.2.5 芝麻渣氨基酸組成及含量分析

取在溫度50℃和120℃的條件下干燥后、且含水率在5%左右的兩組樣品各500 g,委托PONY測試集團參照GB/T 18246—2000進行氨基酸測試。

1.2.6 掃描電鏡分析

分別用不同條件下干燥的芝麻渣樣品進行掃描電鏡掃描,觀察對比其表面結構,分析濕芝麻渣的干燥過程。

2 結果與分析

2.1 不同干燥溫度下的濕芝麻渣的干燥特性曲線

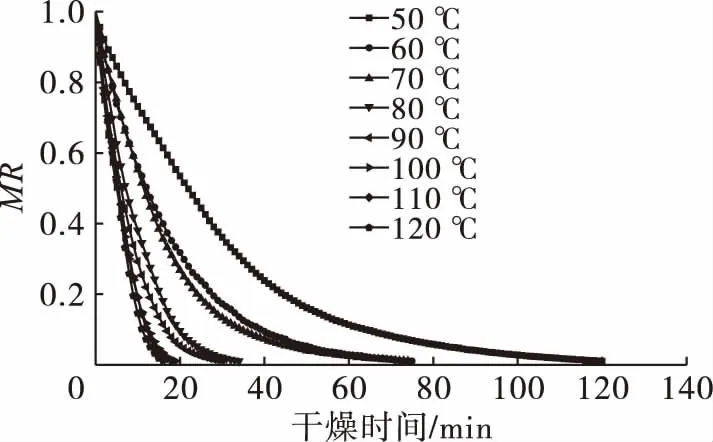

在載料量為10.0 g,溫度分別為50、60、70、80、90、100、110℃和120℃的干燥條件下,對濕芝麻渣的干燥過程進行比較分析,結果如圖1所示。

圖1 不同干燥溫度下濕芝麻渣的干燥曲線

由圖1可知,在濕芝麻渣的干燥過程中,同一干燥條件下,水分比MR下降的速度越來越慢,干燥速率逐漸降低,最終逐漸趨于零。這是因為在干燥過程中,濕芝麻渣內部水分向表面的擴散過程和結合水向自由水的轉化過程是主要控速步驟。隨著干燥過程的進行,濕芝麻渣中的自由水含量降低,干燥過程的控制由擴散過程變為轉化過程,濕芝麻渣表面沒有充足的水分供干燥過程的進行,導致干燥速率降低,MR下降減緩。不同干燥條件下,溫度越高,MR下降的速度越快,干燥速率越大。這是因為干燥溫度越高,顆粒表面獲得的熱量越多,不僅加快了自由水的蒸發速度,還加快了結合水向自由水的轉化速度,使自由水由顆粒內部向外的擴散速度變快,顆粒中與干燥介質直接傳熱傳質的自由水含量大大增加,整個干燥過程的水分擴散速度明顯變大,從而有效地提高干燥速率,縮短干燥時長。但從圖1可以看出,50℃與100℃之間,每10℃的升溫都有很明顯地提高干燥速率并縮短干燥時長的效果,而超過100℃后,干燥曲線變化并不明顯。這說明溫度的作用效果是有一定局限性的。因此,對濕芝麻渣顆粒的干燥溫度的選擇,并不一定是越高越好,過高的溫度不僅不能加速干燥過程,反而會帶來能源的浪費。

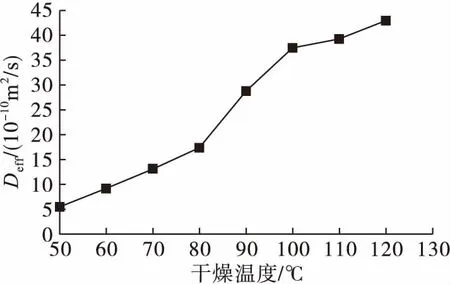

2.2 不同干燥溫度下的有效水分擴散系數

利用公式(6)計算濕芝麻渣在不同溫度條件下干燥的有效水分擴散系數,結果如圖2表示。由圖2可知,在50℃到120℃間,濕芝麻渣的Deff范圍為5.47×10-10~4.29×10-9m2/s,升高一個數量級。而不同階段的升溫,所引起的Deff的增長率并不相同,但逐漸趨于平緩。這是由于濕芝麻渣中結合水的存在,在不同溫度條件下,結合水向自由水的轉化速率不同。溫度較低時,自由水與結合水之間的轉換是干燥過程的控速步驟,Deff的增長速率差異較大;溫度較高時,結合水向自由水的轉化速率大于內部水分向干燥表面的擴散速率,內部水分向干燥表面的擴散成為干燥的控速過程,Deff的增長速率趨于平緩。

圖2 有效水分擴散系數與干燥溫度的關系曲線

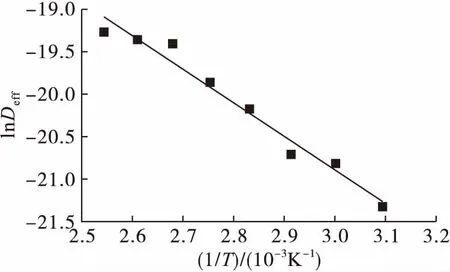

2.3 不同干燥溫度下的活化能

繪制不同溫度下lnDeff與1/T的關系圖,結果如圖3所示。擬合函數為:lnDeff=-3 950.4/T-9.038 9,R2=0.970 5。由斜率計算可得表觀活化能Ea的值為32.84 kJ/mol。

圖3 lnDeff與1/T的關系曲線

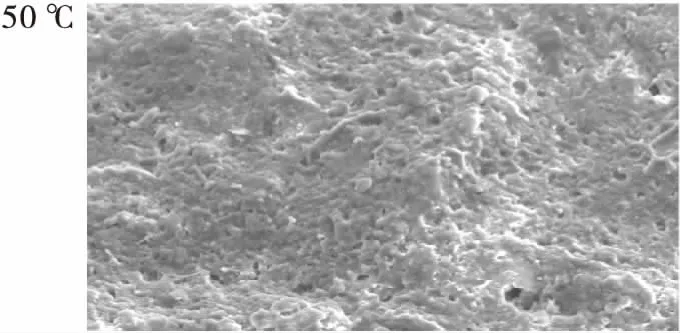

2.4 不同干燥溫度下芝麻渣的表面微觀結構

采用不同的干燥溫度,芝麻渣的受熱不同,其內部水分轉移方式也不同[10]。圖4為不同干燥溫度下的芝麻渣樣品的表面微觀結構。

圖4 不同干燥溫度下芝麻渣的表面微觀結構

由圖4可知,120℃下干燥的樣品表面的孔洞比50℃下干燥的樣品表面多而密集。這可能是因為溫度的升高,結合水向自由水的轉化速率變快,水分由樣品內部向表面的擴散速度變快,水分的相繼擴散使樣品的水通道增多,從而提高整個干燥過程中濕芝麻渣的干燥速率,縮短干燥時長。

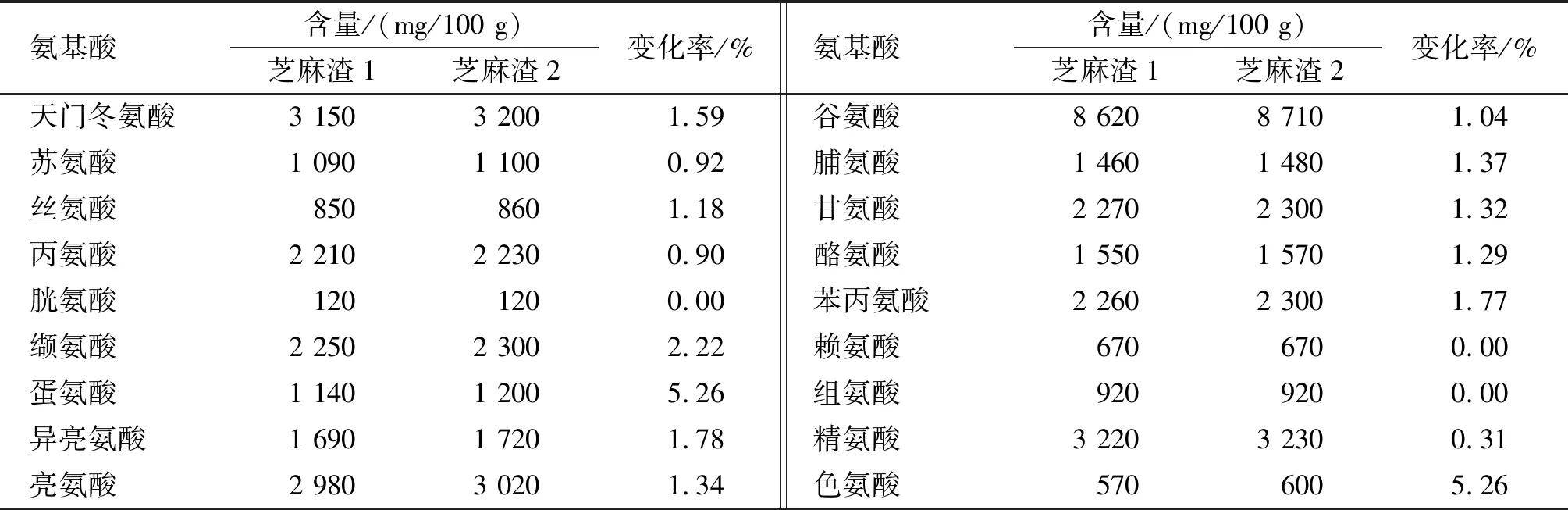

2.5 不同干燥溫度下的芝麻渣氨基酸組成及含量比較(見表1)

表1 芝麻渣的氨基酸組成及含量

注:芝麻渣1為50℃下干燥的成品,芝麻渣2為120℃下干燥的成品。

由表1可知,50℃和120℃下干燥后的兩種芝麻渣,氨基酸含量變化率最大的是蛋氨酸和色氨酸,變化率均為5.26%,其余氨基酸的變化率均在2.50%以內。因此,相比于50℃,120℃以內的升溫沒有造成其氨基酸的嚴重損失,不會使芝麻渣蛋白營養價值降低,為了提高干燥速率,可以適當地升高溫度。

3 結 論

(1) 50~120℃范圍內,濕芝麻渣的干燥溫度在100℃以下時,升高溫度可以明顯提高干燥速率并縮短干燥時長,而超過100℃后,升溫沒有明顯效果。

(2) 由Fick第二定律計算得,溫度從50℃升高到120℃,有效水分擴散系數從5.47×10-10m2/s升高到4.29×10-9m2/s,而且溫度的升高沒有造成芝麻渣氨基酸的嚴重損失,不會使芝麻渣蛋白營養價值降低。在工業應用上,可以采取適當的升溫,以提高其干燥速率,加快其干燥進程。通過阿倫尼烏斯公式進行計算,干燥過程的表觀活化能Ea為32.84 kJ/mol。

(3)使用掃描電子顯微鏡觀察芝麻渣的表面微觀結構,發現120℃下干燥的樣品表面比50℃下干燥的樣品表面的孔洞多而密集,結構更疏松。