小型“預處理+濃縮轉輪+催化燃燒”一體化設備研究

彭芬,汪壯,吳衛,劉彰

(1.航天凱天環保科技股份有限公司,湖南 長沙410100;2.長沙凱天工研院環保服務有限公司,湖南長沙410100)

近幾年,隨著“史上最嚴”秋冬霧霾治理的開始,大氣治理面臨新的挑戰,要求日趨嚴格。日前,中國環境保護產業協會對外發布《中國環保產業發展狀況報告(2018)》(以下簡稱《報告》),《報告》顯示,2017年全國環保產業營業收入約13 550 億元,較2016年增長約17.4%,同時,《報告》預測2020年我國環保產業營業收入總額有望超過2 萬億元[1],市場潛力之大不容小覷。

VOCs 種類繁多、成分復雜、性質各異,在很多情況下采用一種凈化技術難以達到治理要求,且不經濟。利用不同單元治理技術的優勢,采用組合治理工藝,不僅可滿足排放要求,而且可降低凈化設備的運行費用,因此,在有機廢氣治理中,采用一種或多種凈化技術的組合工藝得到了迅速發展。

針對現行各種技術在處理低濃度、大風量的VOCs 污染物時存在的設備投資大、運行成本高、去除效率低等問題,出現了一種處理低濃度、大風量工業廢氣的高效率、安全的處理工藝,即“預處理+濃縮轉輪+催化燃燒”組合凈化技術。

為此,研究一種普適性強,可廣泛應用于涂裝、印刷、石油化工等行業大風量、低濃度有機廢氣治理的工藝技術,具有較大市場價值,這也是研發小型“預處理+濃縮轉輪+催化燃燒”一體化裝置的出發點。

1 工藝原理

1.1 工藝流程

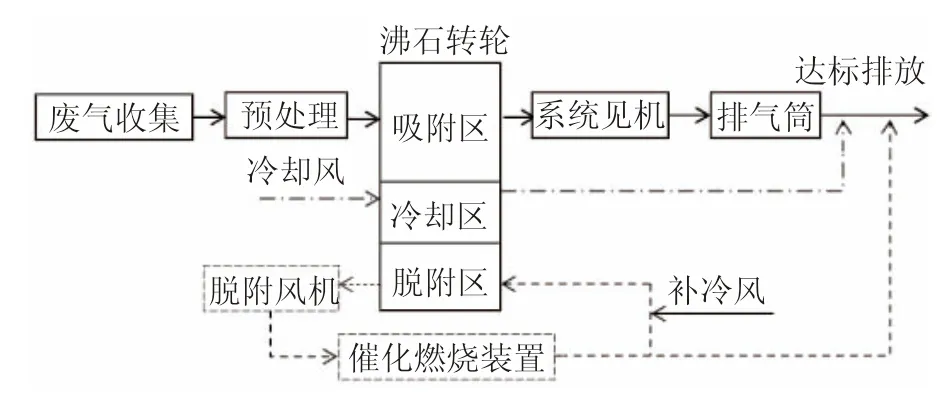

“預處理+濃縮轉輪+催化燃燒”是轉輪濃縮技術與催化燃燒技術的有效結合。首先,有機廢氣經預處理去除漆霧或粉塵等顆粒污染物后,以確保進入濃縮吸附轉輪的顆粒物濃度符合相關要求,有效避免對濃縮轉輪造成不良影響,如堵塞孔道等。經預處理之后的有機廢氣,通過濃縮轉輪對廢氣進行動態吸附,將廢氣濃縮富集,實現大風量、中低濃度廢氣轉變為小風量、高濃度廢氣。同時濃縮后的高濃度廢氣在脫附區經脫附后送入催化燃燒裝置,實現有效經濟燃燒,最終生成無毒無害的二氧化碳和水等達標排放,系統對有機廢氣的去除率可穩定達到95%的水平,同時脫附區轉輪得到再生。轉輪進行吸附作業的同時,利用一小部分有機廢氣或外部新風對轉輪脫附區進行冷卻降溫,冷卻區的轉輪經冷卻后又可進入下一個吸附濃縮周期,即完成吸附/脫附/冷卻的循環過程。工藝路線及流程詳見圖1。

圖1 轉輪濃縮-催化燃燒工藝路線

1.2 技術特點

可適于間歇運行,處理效率90%~95%;

結構緊湊,占地面積相對較小;

采用管式或板式換熱器,換熱效率高;

不能處理含硫、鹵素等有機物質。

1.3 應用領域

適用于中小型油墨印刷、噴漆行業等風量不穩定、濃度多變、間歇作業的復雜工況廢氣治理,采用離線脫附,吸附持續時間長,即開即用。針對間歇式排放廢氣的行業,可在濃縮輪吸附達飽和后,通過催化燃燒的余熱對轉輪進行離線脫附再生,這樣一來轉輪吸附濃縮倍率更高,吸附持續時間長,脫附頻次少,可降低運行成本。

2 關鍵設備

“預處理+濃縮轉輪+催化燃燒”組合技術的核心包括預處理、濃縮轉輪和催化燃燒裝置三大部分。

2.1 預處理

預處理主要針對噴漆廢氣等具有顆粒污染物與廢氣并存的現象,首先應對廢氣進行預處理,以去除漆霧及粉塵等顆粒污染物。

常見的漆霧過濾技術分為兩大類,一類是干法漆霧凈化技術,主要是利用漆霧過濾棉等過濾材料對漆霧分子進行物理攔截,操作及維護簡單,但是濾材飽和后需要經常進行更換;另一類是濕法漆霧凈化技術,主要是利用水或有機溶劑等將漆霧分子捕捉,再通過添加漆霧絮凝劑等將漆霧絮集成團,把漆渣予以打撈,漆霧得以凈化,但是會造成水污染等二次污染的發生。本研究優選干法漆霧凈化方式,擬采用“G2 金屬絲網+DPA+F6+除濕+顆粒活性炭+H10”六級過濾,其中G2,F6,H10 等表示不同過濾等級,詳細可查詢《歐洲標準EN 779:2002 一般通風用空氣過濾器——過濾性能的測定》[2]和《歐洲標準EN 1822-1 高效空氣過濾器(EPA、HEPA、ULPA)》[3],確保進入濃縮轉輪的顆粒物濃度≤1 mg/m3[4]。

2.2 濃縮轉輪

濃縮轉輪裝置是實現廢氣濃縮的裝置。而轉輪芯體是轉輪濃縮裝置最為核心的部件之一,是將陶瓷纖維紙加工成波紋形、平板形,再用無機粘合劑粘接在一起卷成具有蜂窩狀結構的轉輪,并將疏水性分子篩涂敷在蜂窩狀的通道表面而制成[5]。

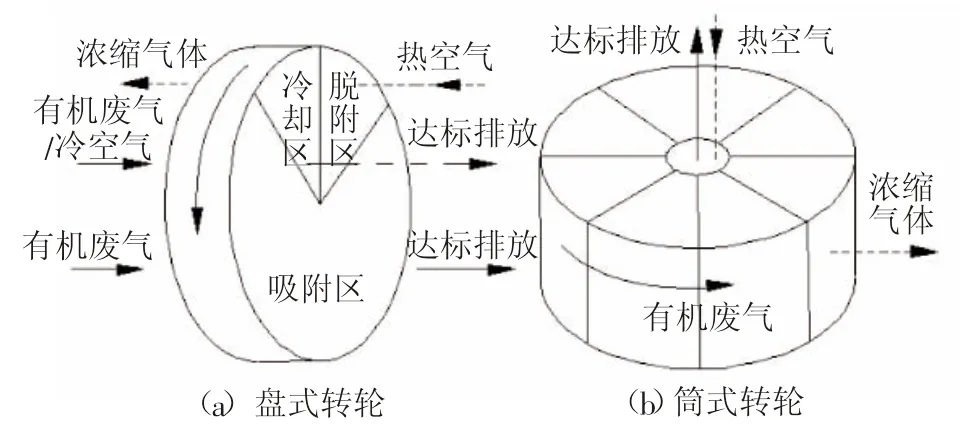

目前,轉輪吸附單元基本依賴進口,常用的轉輪有盤式轉輪和筒式轉輪,如圖2。

圖2

盤式濃縮轉輪分為3 個區域:吸附區、脫附區和冷卻區,分別與相應風道相連接。為了防止各個區之間竄風及吸附轉輪的圓周與殼體之間的空氣泄漏,各個區的分隔板與吸附轉輪之間、吸附轉輪的圓周與殼體之間均裝有耐高溫、耐溶劑的氟橡膠密封材料。轉輪在電機帶動下旋轉,旋轉速度1~6 r/h。脫附溫度≥180 ℃(200~210 ℃),濃縮倍率10~20 倍。

筒式轉輪相比于盤式轉輪,沒有冷卻區,脫附溫度150~180℃,轉輪設計為模塊狀,轉輪大小可根據場地進行調整,目前應用還不多。

2.3 催化燃燒裝置

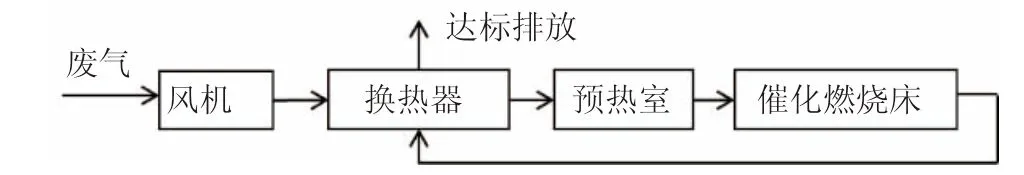

催化燃燒是典型的氣-固相催化反應,其實質是活性氧參與的深度氧化作用。借助催化劑可使有機廢氣在較低的起燃溫度條件下,發生無焰燃燒。催化燃燒凈化是利用工業廢氣中污染物可以燃燒的特性,將污染物中含碳氫的化合物,在催化劑和較低溫度(250~450℃)下進行氧化分解,使其轉化為無害的二氧化碳與水蒸氣,具體過程如圖3。

圖3 催化燃燒裝置工藝流程

3 研究內容

3.1 預處理材料篩選

通過對涂裝、油墨印刷等行業的大氣污染特征分析,不難發現,一些行業的大氣污染存在顆粒污染物與廢氣并存的現象,因此在進行廢氣治理前,必須對顆粒污染物即漆霧及粉塵顆粒等予以去除,否則將對后續廢氣治理技術的吸附材料、催化劑或蓄熱體等造成極大不良影響,如造成孔徑堵塞等,嚴重影響廢氣治理的效果。不同過濾材料擁有不同的過濾效果,因此,預處理過濾材料的篩選是研究的主要內容之一。針對同一種有機廢氣,通過采用不同過濾等級的過濾材料進行小試試驗,并結合經濟成本分析,以篩選出適合的經濟高效的過濾材料。

3.2 濃縮轉輪工藝參數研究

通過對進口轉輪運行的工藝參數進行研究,以保證轉輪的最佳運行狀態。

3.2.1 轉輪轉速

吸附與脫附在轉輪運行周期中是同步進行的,兩者互為影響并共同決定轉輪的去除效率,而轉速的大小表明吸附和脫附時間長短。當轉速低于最佳轉速時,吸附率會降低;當轉速高于最佳轉速時,脫附區少部分能被加熱到再生溫度,脫附不徹底。實際應用中,通過試驗將轉速匹配其他參數變化控制在一個范圍內。

3.2.2 脫附溫度

吸附劑的脫附再生存在一個適宜溫度范圍,可以獲得更快的脫附速率,同時消耗更小的脫附風量。

3.3 結構設計

小型“預處理+濃縮轉輪+催化燃燒”擬采用模塊化結構設計,整個裝置一體化,減少管路連接,外形美觀,組裝及維修方便。

4 展望

近幾年,我國對大氣污染治理的要求日趨嚴格,轉輪濃縮-催化燃燒技術具有凈化效率高的優勢,鑒于目前市場上這些常用的部件大部分從國外進口,國內生產較少,無疑造成初期投資較高,不符合環境保護經濟性原則,應亟需開發獨立自主知識產權的濃縮轉輪、催化材料等關鍵部件及材料,降低該技術的投資成本。