基于磁流變技術的壓樁機吊機回轉啟動沖擊控制

庹前進,胡均平

(1.中南大學 機電工程學院,長沙 410083;2.湖南機電職業技術學院 機械工程學院,長沙 410151)

目前液壓靜力壓樁機已發展成為建筑工程樁基礎施工的一種主流設備,尤其在沿海地區得到日益廣泛的應用[1]。它由主機和吊機兩部分組成,其中吊機是相對獨立并能適應主機工作特點的中小型液壓起重機,通過回轉機構實現混凝土預制樁的起吊和對接[2]。回轉機構既是上部回轉結構與下部固定支座的連接裝置,又是回轉的驅動裝置,載荷作用十分復雜,是吊機中發生故障最多的機構;尤其在啟動時候,會產生較大的慣性沖擊載荷,損壞甚至折斷傳動齒輪輪齒。為避免齒輪的破壞失效,需有效控制回轉啟動的沖擊振動。秦華偉等[3]引入開關液壓源理論,對馬達驅動大慣性負載的加速度進行控制,達到回轉啟動速度變化平緩的目的。王成賓等[4]利用換向閥控制信號主動預測回轉系統峰值壓力的出現時間,實時改變用于緩沖的可變阻尼,明顯減小了大慣性負載系統的液壓沖擊。謝冬華等[5]建立的力矩型神經網絡阻抗控制器可主動調整回轉支承系統驅動力,延長齒輪使用壽命。胡均平[6]提出一種基于二次調節技術和液壓蓄能器的能量回收系統,回收利用旋挖鉆機回轉制動階段的沖擊能量。以上方法雖可有效降低回轉系統的沖擊載荷,但增加了設備生產成本和維護難度。磁流變材料因其良好的動力學特性,被廣泛應用到動力傳遞系統和振動控制等領域[7-8]。馬然等[9]測試了流動模式的磁流變減振器在不同勵磁電流和活塞速度下的示功特性和速度特性。鞠銳等[10]提出一種單筒復合節流充氣氣囊補償的磁流變液減振器,解決了傳統減振器底閥堵塞和活塞密封困難的問題。Kavlicoglu等[11]研發出用于汽車的磁流變液滑移差動離合器,通過調節電流可以控制最大傳遞扭矩和滑移角度。上述有關磁流變的研究為解決壓樁機吊機回轉動力傳遞和振動抑制的問題提供了借鑒。本文采用一種基于磁流變技術的新型彈性體聯軸器[12],通過控制電流大小改變磁流變聯軸器的剛度和阻尼特性,實現壓樁機吊機回轉啟動沖擊振動的控制。

1 壓樁機吊機回轉系統工作原理

壓樁機吊機回轉系統如圖1所示。

圖1 壓樁機吊機回轉系統工作原理

工作過程如下:恒功率泵在電機的驅動下給系統供油,經手動換向閥、平衡閥驅動定量馬達正反方向轉動。定量馬達通過減速器的輸出軸和磁流體聯軸器一端相連,磁流體聯軸器另一端和小齒輪連接,最終小齒輪通過回轉支承驅動樁機吊機上車機構進行回轉運動,實現液壓能向機械能的轉化。

2 壓樁機吊機回轉系統建模

通過分析壓樁機吊機回轉系統的工作原理,可以將其分為回轉液壓系統和回轉機械系統2部分。基于功率鍵合圖理論分別對兩子系統進行建模,再根據子系統之間功率流向,建立回轉系統多能域耦合的動力學模型。

2.1 壓樁機吊機回轉液壓系統建模

在建模前需進行如下簡化:

(1)回轉液壓系統中液壓閥的液阻、液壓管路和油缸的液容采用集中參數法處理;

(2)液壓泵輸入轉速恒定,回油口壓力為零;

(3)換向閥、平衡閥的換向過程瞬間完成,不考慮其動態特性;

(4)聯軸器、減速器的轉動慣量等效到液壓馬達輸出軸。

根據液壓傳動原理,可以建立如圖2所示的壓樁機吊機回轉液壓系統鍵合圖模型。

圖2 壓樁機吊機回轉液壓系統鍵合圖模型

圖中:Dp為恒功率變量泵的排量;Rpl為恒功率變量泵泄漏液阻,流過的流量為為換向閥進出口液阻,流過的流量分別為和為平衡閥進出口液阻,流過的流量分別為和為定量馬達的排量;Rml為馬達泄漏液阻,流過的流量為分別為管路1 至管路 5工作容腔的等效液壓彈性模量。

根據鍵合圖模型狀態方程生成規則,可以推導出液壓系統的狀態方程[14-15]。

管路1工作容腔的流量連續方程為

式中:Cd為閥流量系數;dd、xdi為換向閥閥芯直徑及進油口開口位移。

管路2工作容腔的流量連續方程為

式中:dcc為平衡閥開口孔徑。

管路3工作容腔的流量連續方程為

式中:dci為平衡閥進油口閥芯開口孔徑。

馬達輸出軸的力平衡方程為

馬達輸出軸的轉速為

管路4工作容腔的流量連續方程為

式中:dcr為平衡閥出油口閥芯開口直徑。

管路5工作容腔的流量連續方程為

式中:xdo為換向閥出油口開口位移。

2.2 壓樁機吊機回轉機械系統建模

液壓馬達通過減速器驅動回轉小齒輪,回轉小齒輪再嚙合回轉支承驅動吊機上車回轉,傳動原理如圖3所示。

圖3 回轉機構傳動原理

為實現對吊機上車機構啟/制動沖擊載荷的控制,將磁流變聯軸器置于減速器輸出軸和回轉小齒輪之間,進行柔性聯接。

磁流變聯軸器工作原理如圖4所示。聯軸器的內外圓筒均為軟磁材料,其中充滿磁流變彈性體,內筒與減速器輸出軸連接,外筒與回轉小齒輪連接,兩者用繞有螺旋線圈的軟磁材料連接,繞圈繞組長度可以滿足內外筒最大轉角位移差引起的拉伸。

扭矩主要依靠磁流變彈性體變形時的磁滯剪切力傳遞,當繞圈尺寸一定,最大傳遞扭矩通過線圈輸入電流大小控制磁流變彈性體的磁致剪切模量和阻尼,從而改變減速器輸出軸和小齒輪的柔性連接特性。需要指出的是,不同材料磁流變彈性體在室溫條件下可以可逆拉升5~7倍,本文假設所選磁流變彈性體可拉升5倍,轉換成聯軸器內外筒的允許轉角差為23°。

圖4 磁流變彈性體聯軸器工作原理

根據文獻[12] ,可以推導出聯軸器的等效剛度系數為

聯軸器中磁流變彈性體損耗因子為

且阻尼比ζA為損耗因子η的一半,因此聯合式(12)和式(13)可以得到聯軸器的等效阻尼系數

式中:Cc為臨界阻尼系數;ωn為聯軸器的固有頻率;JA為聯軸器的等效轉動慣量。

對壓樁吊機回轉機械系統進行動力學建模前應做如下假設:

(1)傳動齒輪之間的嚙合間隙、阻尼及彈性變形忽略不計;

(2)小齒輪、回轉支承的轉動慣量等效到壓樁吊機回轉機構。

根據機械傳動原理可以得到壓樁機吊機回轉機械系統的鍵合圖模型如圖5所示。

圖5 壓樁機吊機回轉機械系統鍵合圖模型

圖中:n1為減速器的減速比;n2為小齒輪與回轉支承之間的傳動比分別為減速器和上車回轉機構的輸出轉速;J3、r3為回轉機構的等效轉動慣量和阻尼系數;Kc、rc為聯軸器的等效剛度系數和阻尼系數。

磁流變聯軸器傳遞的轉矩為

式中:T2=n1T1

齒輪嚙合力為

式中:r為小齒輪的半徑。

壓樁吊機上車回轉動力學平衡方程為

壓樁吊機上車回轉速度為

2.3 壓樁機吊機回轉系統鍵合圖模型

模型如圖6所示。通過分析回轉系統的能量傳遞方向可知,回轉液壓系統和回轉機械系統鍵合圖模型通過鍵合圖元TF(Dm)進行能量交換,(液壓系統將勢變量(Pp3-Pp4)Dm傳遞給機械系統,機械系統將流變量Dmθ˙1傳遞給液壓系統),根據聯合建立的回轉液壓和回轉機械子系統模型,可以得到壓樁機吊機回轉系統鍵合圖模型。

3 壓樁機吊機回轉系統動態特性

以某型16 t壓樁機吊機的回轉系統作為研究對象,根據式(1)至式(19)編寫MATLAB計算程序,運用4階Runge-Kutta算法,通過仿真分析磁流變聯軸器對壓樁機吊機回轉系統啟動沖擊的抑制規律,計算涉及的主要參數有[16]:ω=1450r∕min,Dpmax=108ml∕r,Dm=125ml∕r,J1=12.5kg ·m2,J3=1.252 ×106kg·m2,n1=39.8,n2=11.74,a=0.065m ,b=0.075m,L=0.08m。

3.1 磁流變聯軸器傳動特性

圖7所示為磁流體聯軸器工作特性參數與電流的關系曲線,從圖中可以看出:磁流變聯軸器的剛度系數和阻尼系數隨著電流增大而增大,但當電流增大到19.1 A時,剛度系數、阻尼系數分別保持在20.84kN ·m ·rad-1和21.62N ·m ·s·rad-1,不再增加。

其原因在于磁流變彈性體磁致剪切模量雖然隨著電流增大而增大,但當電流增大到一定值時,彈性體的磁致效應達到飽和,磁致剪切模量不再增加,此時磁流變聯軸器的剛度系數、阻尼系數趨于定值。因此,當磁流變聯軸器尺寸確定后,可以根據液壓馬達最大輸出扭矩和聯軸器內外筒最大允許轉角差來確定輸入電流。為研究磁流變聯軸器不同輸入電流對回轉系統傳動特性的影響,選取3個點作為研究的樣本,其參數如表1所示。

表1 聯軸器電流的控制參數

圖8所示為磁流變聯軸器輸入不同電流時其傳動特性對壓樁機吊機回轉機構轉速和轉角的影響規律。

圖6 壓樁機吊機回轉系統鍵合圖模型

其中曲線1至3分別表示輸入電流為6 A、12 A和18 A時的工況,曲線4表示未加聯軸器時的工況(下同)。從圖中可以看出:當輸入電流為6 A時,磁流變彈性體剪切模量低,聯軸器剛度小,使得壓樁機吊機回轉機構響應滯后,同時回轉機構轉速明顯出現大幅度低頻振蕩;當增大輸入電流、提高聯軸器連接剛度后,系統滯后響應和振蕩幅值均有所改善;當電流增大至18 A時,其傳動特性和未加磁流變聯軸器時基本一致,說明該電流工況下磁流變聯軸器的連接趨近于剛性連接,可以實現系統的快速響應;10 s后,所有工況下的回轉機構轉角曲線基本重合,說明磁流變聯軸器對回轉機構啟動的影響主要體現在轉速未穩定之前,而且隨著輸入電流增大,回轉機構轉角曲線重合時間也隨之提前。

圖7 磁流變聯軸器工作特性參數與電流關系

3.2 磁流變聯軸器能量損耗

表2列出了壓樁機吊機回轉傳動系統15 s工作時間內磁流變聯軸器輸入端能量值E1和輸出端能量值E2的變化,從表中可以看出:當不加聯軸器時,輸入軸能量全部由小齒輪輸出;增加聯軸器后,由于磁流變彈性體存在阻尼,將消耗掉一部分能量,但因阻尼值較小,減速器輸出轉速也不是很高,在聯軸器上消耗的能量不足總輸入能量的2%,能量利用率仍然可以達到98%以上,對回轉系統傳動效率的影響很小。

表2 聯軸器輸入端和輸出端能量變化

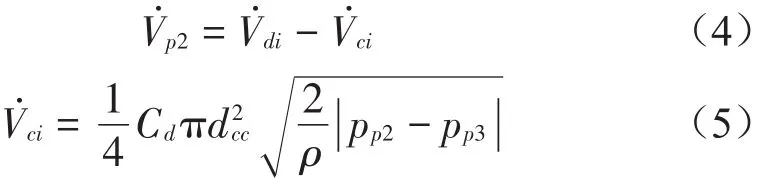

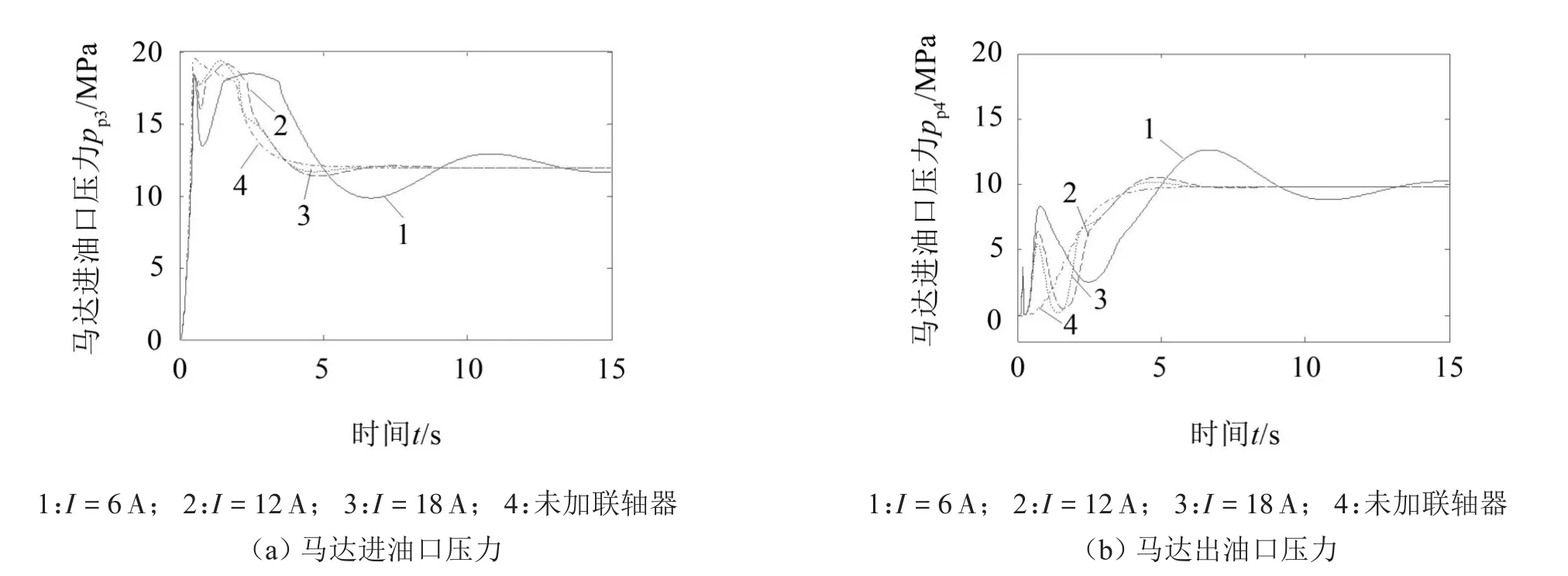

3.3 馬達進出油口壓力

圖9所示為馬達進出油口的壓力響應曲線,從圖中可以看出:在0~0.39 s時間內,所有工況下的馬達進油口壓力曲線基本重合,但加聯軸器工況下的馬達出油口均出現一個壓力脈沖,其壓力值高于未加聯軸器的工況,說明回轉系統加聯軸器后,馬達輸出軸傳遞給回轉機構的力矩小于未加聯軸器時的工況,這也是回轉系統響應滯后的原因;隨著輸入電流增加,聯軸器剛度隨之增大,馬達進出油口壓力脈寬開始變窄,壓力振蕩次數減少,壓力峰值逐漸增大,系統趨于穩定的時間提前,最終馬達進出口油壓分別穩定在12.1 MPa和9.8 MPa。

3.4 齒輪嚙合力

嚙合力反映了齒面接觸變形、輪齒彎曲變形的大小,是研究齒輪工作狀況、系統沖擊振動劇烈程度的主要衡量指標。圖10所示為磁流變聯軸器對小齒輪和回轉支承齒圈嚙合力的影響曲線。

圖8 回轉機構轉速與轉角響應曲線

從圖中可以看出:未加聯軸器時,嚙合力曲線迅速達到峰值211.8 kN,并反復振蕩沖擊,這容易導致輪齒斷裂和齒面磨損失效;加聯軸器后,工況1的齒輪嚙合力沖擊峰值減至145 kN,與工況4相比下降了31.5%,并經過3次沖擊振蕩后趨于平穩;隨著聯軸器輸入電流的增大,工況3的齒輪嚙合力沖擊峰值增至203.4 kN,但經過1次沖擊振蕩即可完成回轉啟動過程。

圖9 馬達進出油口壓力

圖10 齒輪嚙合力曲線

以上分析表明:加聯軸器后,嚙合力振動次數減少,回轉運動更加平穩,改善了齒輪的傳動特性,但隨著輸入電流增大,系統傳遞剛度隨之增加,因此應根據實際需要權衡好系統響應時間和嚙合力沖擊峰值之間的關系。

4 結語

(1)根據壓樁機吊機回轉機構的工作原理和磁流變聯軸器的傳動特性,建立回轉系統的功率鍵合圖模型,據此推導了回轉啟動過程的動力學方程。

(2)通過仿真分析了輸入電流不同時磁流變聯軸器的傳動特性,結果表明:小電流時聯軸器剛度系數小,系統響應滯后,大電流時聯軸器趨近于剛性連接,系統響應快速;聯軸器阻尼系數小,傳遞能量損耗少,能量利用率可達98%以上。

(3)通過控制聯軸器輸入電流改變回轉系統的傳遞剛度,可有效控制系統壓力幅值和脈寬,降低回轉傳動齒輪嚙合力峰值和沖擊振蕩次數,提高系統工作穩定性和安全性。

(4)以后將在壓樁機吊機回轉系統上搭建試驗平臺,對磁滯聯軸器不同工況下的沖擊減振特性進行現場測試,驗證磁滯聯軸器的工作性能和所建數學模型的準確性。