基于枝干振動采摘機理的采摘機激振機構設計

高永新,杜 浩

(遼寧工程技術大學 機械工程學院,遼寧 阜新 123000)

樹莓有“黃金漿果”的美譽,既可鮮食又可作為原材料深加工,有很高的經濟價值和良好的發展前景。國內樹莓種植面積正在逐年增長[1]。目前國內樹莓采摘方式為人工采摘,存在效率低、成本高、果實損失大等缺點。因此樹莓高效機械化采摘成為樹莓產業能否持續發展的關鍵要素[2]。

國外樹莓采摘設備以大型為主,機械化程度高,但設備十分昂貴。國內樹莓以小規模分散種植為主,且品種和壟距不統一。因此小型低成本的樹莓采摘機更適合我國樹莓種植實情[3]。國內外漿果采摘設備主要是利用激振機構產生慣性力作用在果樹的枝干上使成熟果實脫落[4]。由于樹莓生物狀態與品種和生長環境都有很大關系,因此對不同生長狀態下的樹莓進行采摘時激振頻率會有一定差別,但差別不會太大[5]。為了提高樹莓機械化采摘效率,采摘機激振機構的激振頻率需要能夠在一定范圍內微調。采摘機激振結構主要有往復式和偏心回轉式兩種,這兩種結構通過調節驅動輸入軸的轉速使激振頻率發生改變,但是通過精確控制輸入轉速微調激振頻率,使激振機構的驅動成本大大增加。目前國內樹莓采摘機的研究還在起步階段,由于受到小型低成本的限制,激振機構的激振頻率不能進行微調,導致采收率在73%左右,采青率在14.5%左右,采摘效率低[6]。

為了解決小型樹莓采摘機激振頻率不能微調導致采摘效率較低的問題,本文設計了一種激振機構,可以在驅動輸入軸一定轉速范圍內,通過改變采摘主軸所受阻力的大小,對激振頻率進行微調,達到最佳采摘效果。在保持設備低成本的前提下大大提高采摘效率,將采收率提高到80%~83%,采青率降到了11.5%~14.5%。

1 樹莓果實采摘力分析

利用振動的方式對果實進行采摘,主要依靠激振機構使果樹振動,果實受慣性力作用,當慣性力大于果實與果柄的結合力時果實就會脫落[7]。因此研究果實所受慣性力與激振頻率和激振力的關系是實現樹莓機械化采摘的前提。

機械采摘時,激振器多個采摘盤同時作用在同一顆樹莓秧的多個主枝上,使樹莓所受振動具有一致性。且樹莓果柄較短,果實運動主要以擺動為主,并且擺動幅度并不大,只有在少數密集果實之間會產生碰撞。因此建立采摘力數學模型時忽略果實之間碰撞。

對結有果實的樹莓枝受迫振動進行分析,其振動輸出響應為

其中:fd(z,t)為樹莓枝受迫振動的輸出響應,ff(z,t)為樹莓枝受迫振動的穩態解[8]。因此樹莓果實所受的慣性力為

其中:m為樹莓果實質量。因為樹莓自身的枝葉之間存在阻尼。所以fd(z,t)將隨振動時間的延續而逐漸減少,直至趨于0,因此忽略fd(z,t)的影響。主要研究ff(z,t)所形成的慣性力。因此在對采摘力進行建模時只考慮樹莓在采摘機作用下的受迫振動[9]。所以可將果實、果柄和果柄連接的枝干簡化成單擺系統,建立如圖1所示坐標系,設與果實相連的枝干質量為M,果柄長為l。

圖1 果實單擺模型

果實在枝干上的懸掛點在XOZ坐標系中坐標為(x0,y0)。果實質心在X″O″Z″坐標系中,坐標為(x′,z′),擺角為θ。

根據單擺模型,系統的勢能為

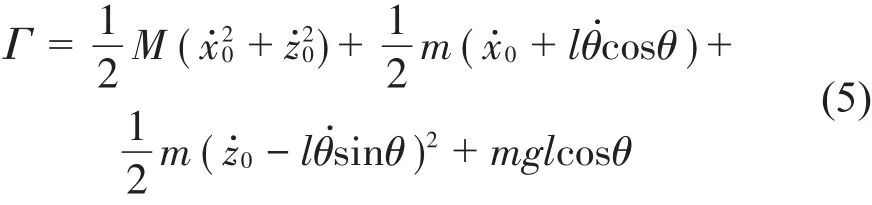

動能為

式中:x˙0和z˙0是懸掛點在X和Z方向的速度,g為重力加速度。

在XOY坐標下寫出單擺運動時拉格朗日方程為

運算可得

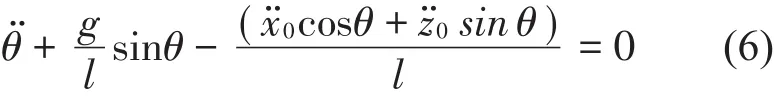

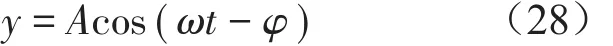

式(6)表示任意情況下擺的位置,假設與果實相連接的果柄在平面內做簡諧運動,設z0=0,A為強迫振動的振幅,ν為強迫振動角頻率。將x0和z0代入(6)可得

因為擺角度很小,所以sinθ≈θ,cosθ≈1,自由振動的圓周率,因此可得強迫振動方程為

式子(8)是線性的,微分方程解為θ=θ1+θ2,其中θ1和θ2分 別 為 通 解 和 特 解 ,即 :因此

其中常數C1和C2通過初始條件確定,當t=0時θ=0,所以,則

將常數C1代回式(9)可得

由式(11)可知樹莓采摘時果實的振動由自由振動和強迫簡諧振動兩部分組成。果實在振動時所受的慣性力中,沿著果柄產生的法向分力設為Fn,垂直于果柄產生的切向分力為Ft。Fn使果柄受軸向拉力,Ft使果實和果柄產生力矩使果柄發生形變。所以使果實脫落的力是果柄所受軸向拉力產生的,當使Fn大于果實與果柄結合力時果實就會脫落[10]。因此果實采摘時只考慮Fn,忽略Ft。

因此

式中:an為法向加速度。采摘機構對果樹的激振是持續的,因此只考慮強迫振動的頻率,所以有

所以

由此可以看出樹莓采摘力Fn受激振頻率和振幅的影響。因只采摘成熟果實,所以在機械采摘時采摘力Fn要大于成熟果實與果柄的結合力而小于生果與果柄的結合力。樹莓果實采摘力大約在0.6 N~2.0 N之間[11],根據上述公式及果實參數推導出樹莓采摘頻率大致在16 Hz至25 Hz之間。

2 樹莓采摘機激振機構設計

根據樹莓采摘力的數學模型以及樹莓生長特點,所設計的激振機構要能夠產生相應的激振頻率使激振力在采摘力范圍內,并且在滿足樹莓采摘機小型低成本的前提下實現激振頻率可微調。

機械式激振機構通常通過曲柄連桿或者偏心質量塊產生振動。由于曲柄連桿機構占用空間大、易損壞等特點不適合用在樹莓采摘機上,因此所設計激振機構用兩組轉向相反的偏心質量塊產生振動[12]。如圖2所示,驅動輸入軸1通過驅動齒輪8以及傳動動齒輪3和9帶動偏心質量塊5和6同速反向旋轉產生振動,其中5和6對稱安裝。采摘主軸11與激振器箱體4固定連接,其中剎車機構6可以不同程度上夾緊采摘主軸11對其施加阻力。

圖2 激振機構簡圖

根據設計的機構(見圖2),設剎車力為Fs,驅動齒輪和偏心質量塊同軸齒輪轉速比為n,驅動輸入軸的角位移為θ1,激振器箱體(采摘主軸)角位移為θ2,偏心質量塊角位移為θ3,采摘主軸的阻力為c1,驅動輸入軸阻力為f1。因采摘主軸與激振器箱體固定連接,因而一起轉動。所以有

根據系統平衡條件,其平衡公式為

推導出偏心質量塊的角速度ω為

工作時驅動輸入軸的角位移θ1為定值輸入,齒輪轉速比n為定值,所以系數f1、c1以及θ1求導后的值和n均為常數值。因此式(17)可以簡化為

其中常數G為n與θ1求導后的乘積,因此ω會隨著剎車力Fs的增大而增大,當剎車力Fs增大到一定時ω值達到最大,不再隨著Fs的增加而變化。

圖3 激振力系統和采摘主軸系統簡圖

根據圖3推導采摘主軸在Y方向上的受力情況如下:

采摘主軸所產生的慣性力為

每塊偏心質量塊所產生的慣性力為

將式(18)代入式(20)可得

因此偏心質量塊產生的激振力F2y隨剎車力Fs的增加而增加,當Fs增加到一定值時,F2y和ω都達到最大值固定不變。

激振器箱體所產生的慣性力為

彈力為

阻尼力為

式中:M1為采摘主軸在和激振器箱體連接處的等效質量,m為偏心質量塊的質量,r為偏心距,M2是激振器箱體質量,k為彈性系數,c為系統黏性阻尼系數,t為時間。

振動時在Y方向上合力為零,即

因為兩個偏心質量塊轉速相同方向相反,將各個力代入式(25)整理可得

其中M=2m+M1+M2,因此在Y方向上的振動微分方程可以轉化為

由此可知采摘主軸在Y方向上做簡諧運動。同理,對采摘主軸在X軸上進行受力分析,因質量塊對稱安裝,轉速反向相等。通過計算在X軸上所受合外力的微分方程,可知采摘主軸在X軸上做有阻尼自由振動。外界的激振力為0,因此主軸在X軸方向處于靜止狀態。

經上述分析可知,采摘主軸始終在Y方向上做簡諧運動,并且激振頻率和激振力隨著剎車力Fs的增大而增大,當Fs增大到一定程度時,激振頻率和激振力的值均達到最大,不再隨著Fs的增加而變化。

3 采摘機激振機構仿真

利用SolidWorks軟件建立采摘機構三維模型(如圖4所示),將裝配體導入到ADAMS中進行仿真,根據機構的實際運行情況,添加各個運動副以及驅動,進行接觸參數的設定。

其中齒輪材料均為20CrMnTi,各齒輪軸材料為20CrMo,偏心質量塊材料Q235,采摘主軸材料為20Cr,剎車帶為樹脂編織制動帶,各傳動齒輪軸所用軸承為深溝球軸承,驅動輸入軸以及采摘主軸與固定支架連接處的軸承為外球面帶座軸承。根據零件材料特性以及查閱相關文獻,傳動齒輪間的接觸參數如表1所示。剎車帶與采摘主軸之間的接觸參數如表2所示[13-14]。

首先將采摘主軸剎車阻力設為0,將驅動輸入軸輸入速度分別設為100 rad/s、130 rad/s、160 rad/s,對激振機構的激振頻率和激振力進行仿真,如圖5所示。

由圖5可看出,激振機構的激振頻率和激振力隨著驅動輸入軸轉速的增加而增加,當驅動輸入軸轉速為100 rad/s時激振頻率為8 Hz,激振力為0.6 N。當轉速為130 rad/s時激振頻率為15 Hz,激振力為0.98 N。當轉速為160 rad/s時激振頻率為26 Hz,激振力為1.8 N。因此根據本文第一部分所估算的采摘頻率范圍,該機構一定能夠找到一個最合適的轉速,使采摘效果最佳。

圖4 采摘機構三維模型

表1 傳動齒輪間的接觸參數

表2 剎車帶與采摘主軸間的接觸參數

圖5 激振力及頻率隨轉速變化規律

在將驅動輸入軸的轉速分別設為100 rad/s、130 rad/s、160 rad/s的基礎上分別對采摘主軸施加剎車阻力,阻力以線性增長的形式施加。探究剎車阻力和激振頻率以及激振力的關系,仿真結果見圖6和圖7。

由圖6和圖7可以看出,激振頻率和激振力隨著剎車阻力的增加先緩慢增加再快速增加,當所受剎車阻力達到一定值后激振頻率和激振力的值基本不再變化,與本文第二部分理論分析相吻合。

圖6 激振頻率隨剎車阻力變化規律

圖7 激振力幅值隨剎車阻力變化規律

4 樣機試驗

對上述所設計的采摘機構進行樣機實驗,如圖8所示。

圖8 實驗設備圖

通過實驗檢驗該采摘機構在一定的輸入轉速下能否通過調節剎車阻力實現激振頻率微調,使其達到最佳采摘效率。

選用主軸電機對采摘機激振機構進行驅動,選用樹脂編織制動帶代替設計中的剎車機構,兩者在實驗意義上作用相同。利用labview數據采集卡對樣機的實驗數據進行采集。

在給定的3種轉速下對阜新地區種植最多的兩種樹莓(Autumn Biss和Prelude)進行采摘實驗,Autumn Biss單果重 2.9 g至4.6 g、枝高 1.65 m。Prelude單果重3.4 g至5.0 g、枝高1.72 m。試驗部分結果見表3,表中數據為一些代表性數據,各組數據采摘時間相同均為2.5 s。其中每組數據反復測試三次取平均值。

(1)采收率為被采摘的成熟果實質量與采摘的成熟果實質量加上沒有采摘下來成熟果實的質量之和的比值。

(2)采青率為采摘下來青果質量占全部采摘下來果實質量的百分比。

圖9和圖10為在采摘機激振機構的驅動輸入軸轉速為130 rad/s時,Autumn Biss采收率和采青率隨激振頻率和剎車阻力變化的分布情況。

圖9130 rad/s工況下Autumn Biss采收率分布情況

圖10130 rad/s工況下Autumn Biss采青率分布情況

由實驗結果可以看出,當輸入轉速一定時激振頻率隨著剎車阻力的增加而增加,最后達到最大值,保持不變。實驗中激振頻率的變化規律與仿真中激振頻率的變化規律比較吻合。在驅動輸入軸轉速為100 rad/s時,剎車阻力施加到6 N時激振機構達到最大激振頻率14 Hz,這個頻率的采收率低,達不到采摘要求。當驅動輸入軸轉速為130 rad/s時,剎車阻力在4 N至7 N時激振頻率達到19 Hz至23 Hz,這個范圍采摘效率較好,其中當激振頻率為20 Hz時Autumn Biss的采收率為80.8%采青率為11.4%,激振頻率為22 Hz時Prelude的采摘效率相對達到最好。當激振頻率超過23 Hz時采青率過高,因此驅動輸入軸轉速為160 rad/s時已經超出采摘的最佳激振頻率的范圍。

表3 實驗測得數據

因此通過樣機實驗可以看出在一定轉速范圍內,通過調節采摘主軸所受阻力的大小能夠實現激振頻率微調,很好地提高了采摘效率。最佳采摘的激振頻率在19 Hz~23 Hz之間。

5 結語

本文首先通過建立樹莓采摘力數學模型,發現在振動采摘時樹莓果實所受慣性力隨著激振頻率和振幅的增加而增加。然后根據采摘機理設計了一種采摘機激振機構,通過調節采摘主軸所受阻力的大小實現激振頻率微調,使采摘機激振機構能夠快速地達到最佳采摘效果,提高采摘效率。并且對所設計機構進行了仿真驗證。

最后通過對阜新地區最有代表性的兩種樹莓進行樣機實驗,驗證了采摘機激振機構的可行性,發現激振頻率在19 Hz至23 Hz范圍內采摘效果較好。本文的研究為樹莓高效率機械化采摘提供了理論依據。