一種液壓閥件維修檢測臺的設計與實現

王艷華,吳 松,黃 興,張益華,李世龍

(1.海軍潛艇學院,山東 青島 266199;2.海軍92196部隊,山東 青島 266011;3.海軍92730部隊,海南 三亞 572016)

液壓傳動和控制技術在現代船舶上的廣泛應用,使船舶的自動化程度不斷提高[1]。但隨著液壓系統工作時間的延長,系統和設備的故障也越來越多,給液壓設備的使用和管理人員的工作帶來一些不利影響[2-3]。液壓系統中存在大量的閥件如截止閥、球閥、蝶閥、換向閥等,隨著工作時間延長,可能會發生漏泄、無法開關、無法換向等問題,需要管理人員進行維修[4]。為提高管理人員的維修能力,設計一種開關/換向閥件維修檢測臺以檢驗閥件維修效果[5],并將其投入工作實踐。

1 檢測臺功能

檢測臺的設置條件為:閥件的耐壓測試壓力不低于20 MPa;額定流量8 L/min。根據液壓系統工作壓力、系統閥件類型和維修訓練需求,檢測臺主要用于測試以下閥件的耐壓與密封性:DN15~DN50多通徑截止閥、球閥、蝶閥,以及DN10~DN32多通徑換向閥。

2 檢測臺液壓系統設計

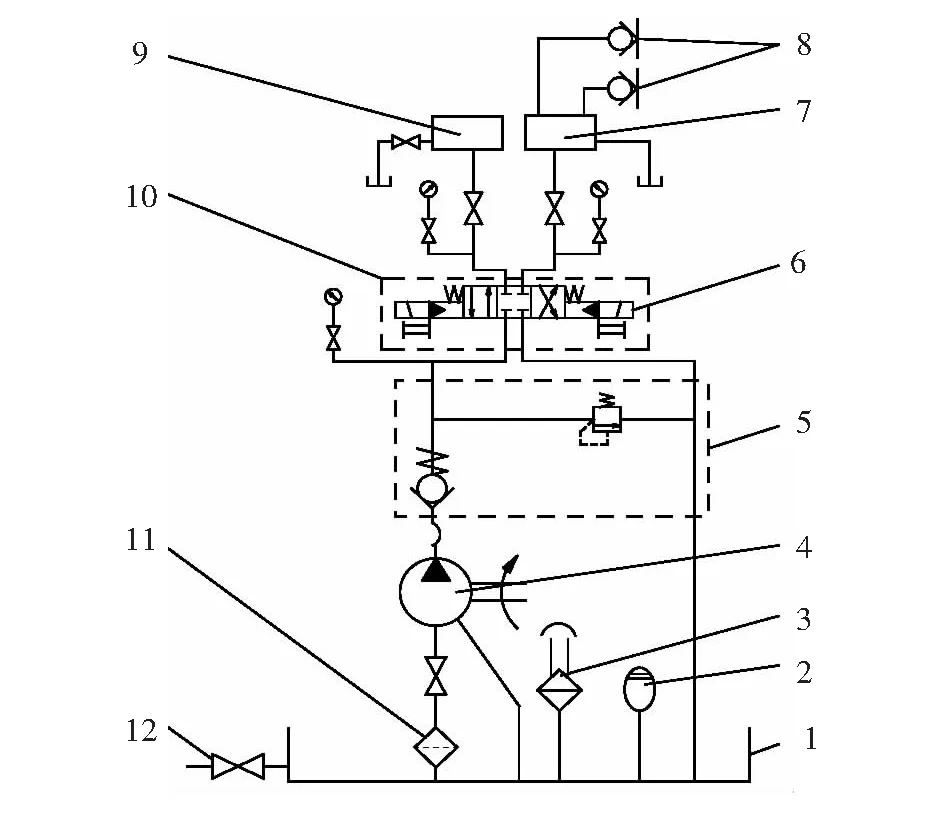

針對液壓系統閥件的維修檢測試驗要求,確定液壓系統設計方案:采用模塊化、集成化的設計理念,主要包括被試閥件的系統回路、安全溢流回路、液壓油源和換向控制閥塊4部分,其組成和工作原理如圖1所示。

1-液壓油箱;2-液位液溫計;3-空氣濾清器;4-液壓泵;5-安全溢流閥塊;6-電磁換向閥;7-開關閥件測試塊(預留多通徑連接塊);8-閥件測試接頭;9-換向閥測試塊(預留多通徑連接塊);10-換向控制油路塊;11-吸油濾器;12-截止閥圖1 檢測臺液壓系統原理簡圖

檢測臺液壓系統為一個不帶蓄能器的開式液壓系統。油箱作為系統中液壓油的存儲設備,液壓泵作為檢測臺的壓力源,它們共同構成了液壓系統的液壓油源。

為完成檢測臺對各類閥件的耐壓檢測,同時保證液壓系統和檢測臺的安全,專門設置安全溢流閥塊,通過管路與系統和油箱連接,形成安全溢流回路,在系統壓力超過設定值時使液壓油回至油箱。

根據各類閥件的控制功能和結構特征可以確定:截止閥、球閥和蝶閥可共用1套測試系統和相應閥端接口,而換向閥應單獨設置1套系統和閥端接口。因此,為實現檢測功能,針對截止閥、球閥和蝶閥設置1套液壓系統回路,并設置1套DN15~DN50的變徑測試塊作為閥端接口;針對換向閥設置1套液壓系統回路,并設置1套DN10~DN32多通徑變徑測試塊作為閥端接口。

根據測試需要,為實現分別向2套測試系統回路供油,專門設置1套換向控制閥塊。

3 檢測臺外形設計

3.1 外形尺寸設計

1)根據待檢閥件設計工作部位尺寸。待檢閥件有2類:一類是DN15~DN50多通徑截止閥、球閥和蝶閥,另一類是DN10~DN32多通徑換向閥。根據檢測功能需要,這2類閥件分別設置檢測區域。這2類閥件的外形尺寸所需空間的平面尺寸約為500 mm×400 mm,故考慮到操作空間需求,2部分檢測臺工作部位的平面尺寸均可設計為600 mm×500 mm。

2)根據選用的液壓元件設計外形尺寸。檢測功能要求液壓元件的工作壓力較高,不低于20 MPa;但工作時的液壓油流量要求卻不大,僅為8 L/min。因此,系統中的液壓泵、過濾器、閥塊、控制閥等元器件的耐壓要高而外形尺寸要盡量小。擬選用5MCY14-1B型柱塞泵、Y132M1-65B型電動機、WU-25X180-J型吸油濾器、YJZQ-J10W型球閥、4WE6G61/CG24Z型換向閥等元器件,并定制溢流閥塊和接口轉換塊。

同時,考慮到檢測臺連續工作時間不超過2 h,液壓油的溫升不會太高,故油箱尺寸亦可盡量減小,容積擬定為180 L,其長×寬×高尺寸為:600 mm×500 mm×600 mm。

3)根據操作空間需求設計外形尺寸。檢測臺放置于液壓系統操作和維修的實驗室,實驗室進出門口尺寸和室內操作空間有限,故檢測臺外形尺寸應滿足實驗室進出需求和操作空間要求。

綜上考慮,檢測臺的外形尺寸如下:最大長度≤1 300 mm;最大寬度≤700 mm;最大高度≤1 550 mm。

3.2 移動需求設計

實驗室設備眾多、空間有限。為盡量少占用空間和方便使用,使用檢測臺時,可將其移出并放置于操作訓練位置,停止使用時可將其移走。為此,檢測臺底部設置4~6只帶剎車的萬向輪。

3.3 整體布局設計

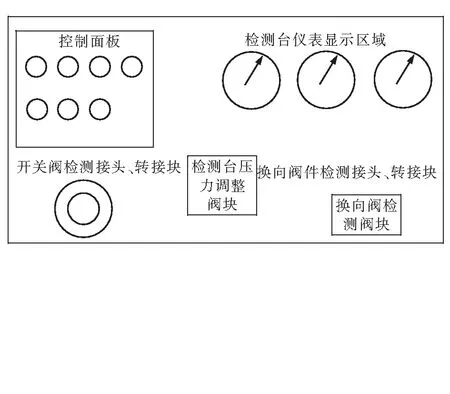

1)上半部分設計。檢測臺上半部分為操作顯示區域,主體結構為支架—平板式。主要包括閥件檢測區域、儀表顯示區域、控制與顯示面板區域、系統調壓區域、系統管路與閥件布置區域和照明區域6部分,如圖2所示。

圖2 檢測臺上半部分布局簡圖

(1)閥件檢測區域。水平布置。設置一個操作平臺,分左右2部分:左側為截止閥、球閥和蝶閥等開關閥件檢測區,右側為換向閥件檢測區。為檢測不同通徑的閥件,每個檢測區均設置有不同通徑的閥端接口轉換塊或接口。為便于收集操作過程中漏出的液壓油,操作平臺設有若干直徑為5 mm的小孔,并在平臺下方設置集油槽和集油池。為進一步拓展檢測臺功能以適應后續教學需要,專門預留有相應接口。

(2)儀表顯示區域。布置在立板右上部分,共設置3塊儀表,分別顯示系統壓力和2個檢測區域供油壓力。為便于更換儀表,每塊儀表下方設置1個儀表閥。

(3)控制與顯示面板區域。布置在立板左上部分,主要包括液壓泵的啟停控制與顯示、換向閥選擇控制、照明控制及系統超壓報警等內容。

(4)系統調壓區域。布置在立板中間區域下部,設置一個手動調壓閥塊,用于調節系統供油壓力大小。

(5)系統管路與閥件布置區域。布置在立板背面,主要設置檢測臺液壓油管路、換向閥和手動球閥等相應的控制閥件。

(6)照明區域。布置在立板的頂端。在立板頂端設置一塊平板,并在平板上設置2只照明燈,需要時可為檢測臺提供照明。

2)下半部分設計。下半部分為油箱、液壓泵、安全溢流閥塊等主要元器件布置區域,主體結構為箱體式。

(1)油箱。油箱靠右側布置,外部設有油溫-液位計和檢查口,內部設置吸油濾器,下部設置一個放油閥,底部設置一個排污閥。

(2)液壓泵。液壓泵機組靠左側布置。為使液壓泵吸油順暢,將其布置在底板上,其吸油口位置低于油箱液位。

(3)安全溢流閥塊。布置在油箱頂部,與系統調壓閥塊共同作用,保證系統的供油壓力和系統安全。

4 結束語

將檢測臺投入教學訓練使用,并根據設計功能逐項進行測試、檢驗,結果如下。

1)檢測臺實現了對修后和新生產的截止閥、球閥、蝶閥和換向閥的耐壓與密封性檢測功能。

2)檢測臺預留有相應接口,可進一步拓展功能,教學訓練適應性好。

3)檢測臺結構緊湊、合理、經濟性好,具有較高的推廣價值。