羅布麻纖維脫膠工藝研究進展

李傳賀

(青島大學,山東 青島 266071)

1 引言

羅布麻因羅布泊而得名,屬于夾竹桃科多年生野生草本韌皮纖維植物[1]。目前我國羅布麻儲量十分豐富,野生羅布麻主要集中在新疆地區,此外甘肅等地也有大面積人工種植的羅布麻。隨著人們對環保的重視,麻制品因能降解的特點,逐漸受到人們的青睞。羅布麻纖維比苧麻纖維要細,單纖維強力是其5~6倍,但延伸率只有30%,擁有更好的柔軟性,穿著舒適,此外羅布麻纖維還具有抗紫外線和抗菌作用,是一種性能十分優異的紡織原料[2]。同時羅布麻也是一種傳統的中藥材,可用于清熱降壓、預防高血脂、心力衰竭、延緩衰老等。用羅布麻纖維織成的衣物可以通過與皮膚的接觸,緩慢釋放其有效藥用成分如多種強心甙類、槲皮素類等,發揮保健功能[3]。

羅布麻原麻主要成分是纖維素、半纖維素、木質素、果膠、脂蠟質、水溶物等[4]。用于紡織的羅布麻纖維是通過脫膠工藝從羅布麻韌皮部制取的纖維,脫膠方式會對纖維性能產生直接影響。羅布麻紡織產品未能在市場上大規模推廣,最關鍵的制約因素就是羅布麻的脫膠工藝,因此本文對羅布麻纖維脫膠工藝研究現狀進行了分析、總結。

2 羅布麻纖維的成分分析

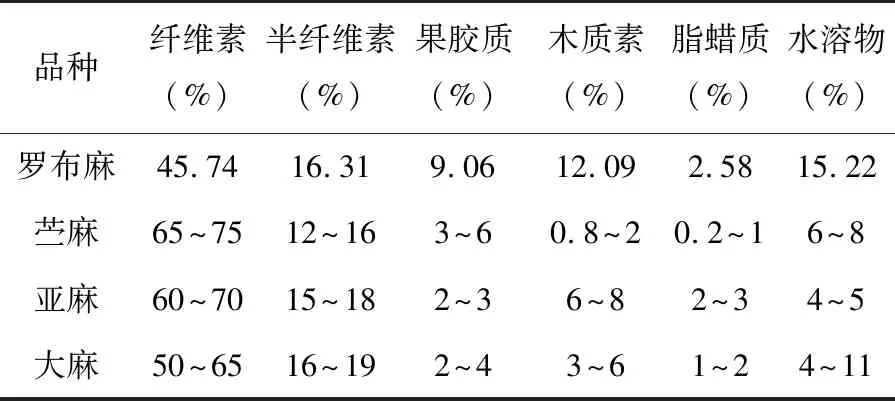

脫膠的目的是制備具有可紡性的羅布麻纖維,因此在脫膠過程中要盡可能地去除膠質且使纖維盡量分散。羅布麻纖維制備方法主要包括化學法(酸、堿、氧化性鹽)、物理法(人工、閃爆、超聲、微波)、生物法(天然漚制、細菌、酶)、物理化學聯合法、生物化學聯合法等。麻纖維各成分所占比例是麻類脫膠方法選取和脫膠工藝制定的一項重要依據,羅布麻、苧麻、亞麻、苧麻的化學組成如表1所示[5~7]。

表1 主要麻類纖維的化學組成

由表1可知,與其他麻類纖維相比,羅布麻纖維上包裹了更多膠質,這也是羅布麻纖維脫膠更加困難的原因。

3 羅布麻脫膠方法

3.1 化學脫膠

麻類的化學脫膠法比較成熟,目前工廠生產麻類纖維大多采用此種方法。羅布麻化學脫膠的原理是根據其各化學組分對酸、堿、氧化劑耐受性不同,將纖維中的木質素、半纖維素、果膠等去除。在這個過程中要盡可能避免傷害纖維,以便較好地保持纖維的物理機械性能。

為提高纖維產量和品質,在煮練的前后還有前處理和后處理工序。前處理一般采用浸水,時間需1小時以上。堿煮一般采用燒堿和氧化劑(如過碳酸鈉、元明粉等),可一煮也可二煮,為取得更好的效果,一般采用二煮。作為目前主流的生產方法,化學脫膠也有許多缺點:處理過程中會浪費大量的水,且生產過程中會用到大量化學藥品,對環境產生危害;由于處理過程中麻纖維經過長時間的高溫堿煮工藝,會造成纖維的品質下降。

張健飛等人[8]采用稀堿預處理和二次堿煮法對羅布麻進行脫膠,對脫膠所得精干麻的殘膠率、分裂度和黃酮含量進行了測試,考察了不同堿濃度、堿煮時間和溫度對脫膠效果的影響。結果表明:隨著堿濃度、堿煮時間和溫度的升高,精干麻的殘膠率和黃酮含量逐漸降低;經稀堿預處理后,二次堿煮脫膠最佳工藝條件為NaOH質量濃度20 g/L,處理時間1.5 h, 溫度70℃,與傳統二次堿煮法相比,稀堿預處理和二次堿煮法對羅布麻的脫膠效果更好。

楊鋒銳等人[9]使用離子液體對化學脫膠工藝進行了改進,降低了脫膠過程中NaOH的使用量,且得到的精干麻質量達標。其工藝參數為:1-丁基-3-甲基咪唑醋酸鹽質量分數80 %,處理時間360 min,溫度130℃,浴比1∶20;堿煮條件:NaOH質量濃度10 g/L,Na3P3O10質量分數2%,處理溫度95℃,時間120 min,浴比1∶20,但由于離子液體價格高昂,在工業化生產中不占優勢。

3.2 生物脫膠

隨著環保意識的加強,生物脫膠越來越受到業內的重視,其作用機理就是通過微生物或微生物產生的酶如果膠酶、漆酶等對膠質進行定向生物降解。生物脫膠主要包括微生物脫膠和酶脫膠兩種方法。相比化學脫膠,其生產過程對環境友好,且因反應條件較為溫和,對纖維傷害較小。

3.2.1微生物脫膠

微生物脫膠就是利用微生物分解麻纖維的膠質。我國傳統的漚麻方法就是微生物脫膠的一種方式,但其耗時長、效率低、不環保,且膠質去除不干凈,獲得的精干麻的品質不高。張濤等人[10]采用復合菌株極大提高了脫膠效率。利用響應面法得到復合酶脫膠的最佳工藝條件:pH值為8,MgSO4·7H2O為0.069 g/L,培養床速度77 rpm、溫度40℃、菌液接種量30%、脫膠時間4 h、槐糖脂質量濃度0.15 g/L、浴比1∶40。

3.2.2酶脫膠

酶是生物界中極重要的一種綠色催化劑,具有高效和專一的特點。麻脫膠過程中使用的酶包括漆酶、果膠酶、裂解酶等。酶法脫膠對環境友好,但生物酶對反應環境要求高,且活力不強,脫膠效果連續性較差。

李豐碩等人[11]運用交聯酶聚集體技術對枯草芽孢桿菌FM208849所產的果膠酶進行固定化,將制得的交聯果膠酶聚集體用于羅布麻皮脫膠。結果表明以體積分數4%的戊二醛溶液在30℃水浴中對果膠酶聚集體交聯135 min,可以得到性能優異的交聯果膠酶聚集體;利用5 mL的10 mg/mL果膠酶CLEAs懸浮液對漚麻液(含羅布麻皮1 g)在45℃水浴中脫膠8 h,可以使其殘膠率降至4.61%;利用交聯果膠酶聚集體對漚麻液進行10次脫膠實驗后,其殘膠率仍可保持在11.25%以下,可重復利用性較高。

3.3 物理脫膠

物理脫膠方法生產效率高,且不會對環境造成污染,如蒸汽爆破、微波、超聲波等。

蒸汽爆破主要利用高壓蒸汽對半纖維素、果膠等膠質的水解作用,以及高壓蒸汽瞬間爆破產生的破壞力對纖維表面膠質產生的剝離作用。利用此手段得到的纖維原料,分散性好,利于進一步脫膠處理。

微波可使纖維內部分子極性化,引發高頻震蕩。且在反應過程中,纖維素、半纖維素、木質素等不同組分被選擇性加熱,和單純的高溫高壓加熱相比,更有利于纖維中各組分的分離,脫膠效果更好。

超聲波在清潔方面應用較廣,后逐漸引入紡織領域,在促進染色方面取得了很好的效果。其在液體中產生的空穴效應,對脫膠過程也能起到積極的輔助作用。任燕等人[12]在生物酶脫膠工藝中,采用超聲波預處理來提高脫膠效率。試驗表明,超聲波預處理相較于浸水、浸酸處理更有助于羅布麻原麻膠質的去除。當超聲波預處理溫度為50℃、時間30 min、超聲頻率40 kHz時,結合生物酶脫膠后羅布麻的脫膠率可達17%,再配以堿氧煮,脫膠率可達34%,精干麻白度可達62%。

3.4 聯合脫膠

化學脫膠、生物脫膠、物理脫膠雖各有優勢但難以滿足實際生產要求。因此,一方面需繼續深入研究,彌補其工藝的缺點;另一方面可以把各種脫膠方法聯合使用,如物理化學聯合脫膠、生物化學聯合脫膠,優勢互補,從而獲得一個綜合評價較高的脫膠方法。

單小紅等人[13]將堿性果膠酶與木聚糖酶按一定比例復配,對新疆羅布麻原麻進行脫膠以提取紡織用羅布麻纖維,并另用微量堿對羅布麻纖維進行再處理,以調整精干麻的殘膠率。通過實驗,獲得了復配酶/堿聯合脫膠工藝的最優工藝參數,并與傳統堿脫膠工藝進行了比較,發現經優化的復配酶/堿聯合脫膠工藝及再處理工藝后獲得的羅布麻精干麻長度更長,纖維更柔軟,殘膠率僅為2.12%,各項可紡性能可滿足羅布麻紡紗和后加工的要求。

4 結語

化學脫膠方法作為最有效的方法,被工業生產廣泛采用,但是其高污染、高耗水的弊端也引起了人們的重視;生物脫膠雖污染少,但效率低,且可控性差;物理脫膠不徹底,一般需要同其他脫膠方式配合使用。聯合脫膠法近幾年發展較好,但由于其成本較高,并未大規模進入工業化生產。隨著人們環保意識的提升,羅布麻纖維越來越受到人們的喜愛,開發一種綠色高效的脫膠手段具有很強的現實意義。