石英纖維增強石英陶瓷復合材料制備研究進展

雷景軒

(上海玻璃鋼研究院有限公司,上海 201404)

0 引 言

泥漿澆注熔融石英陶瓷(英文全稱Slip-cast Fused Silica,縮寫SCFS,簡稱石英陶瓷)是美國喬治亞工學院20世紀60年代研制出的一種天線罩材料[1]。石英陶瓷因其具有良好的抗熱沖擊性能、低而穩定的介電常數和損耗角正切值、低的熱膨脹系數及制備成本低等優點,廣泛應用于超音速導彈天線罩上[2-4]。

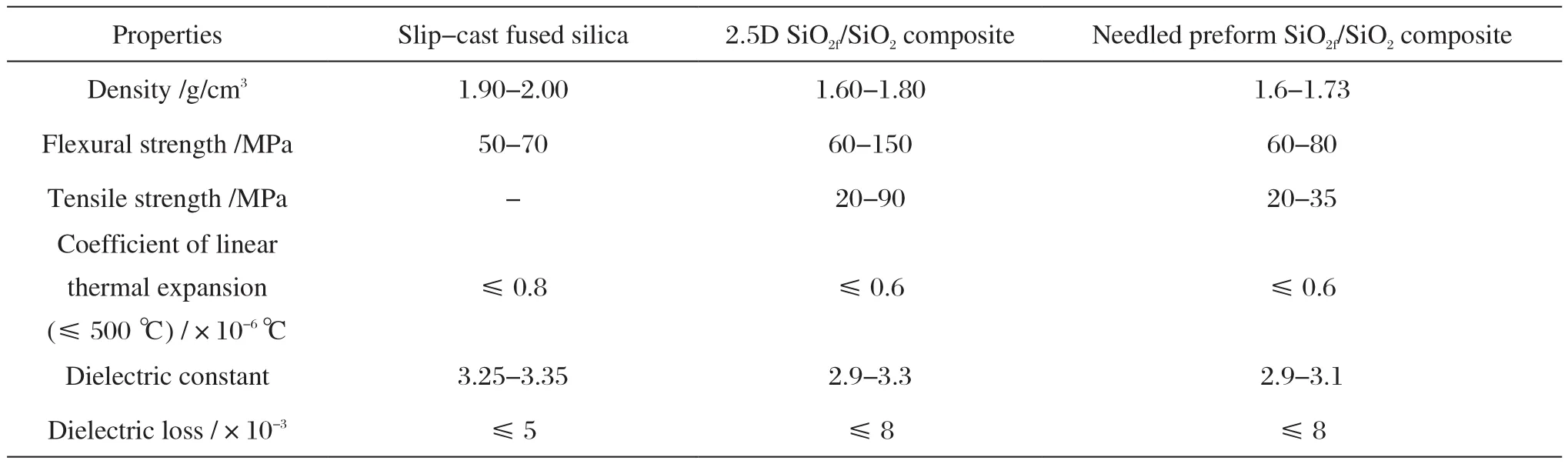

現代化戰爭的發展要求導彈向著高速、遠距、高精度制導、高機動性等方向發展,對其配套的天線罩、天線窗及材料提出了更高的防熱、透波、承載等要求。而石英陶瓷的脆性一定程度上限制了其在更高速導彈上的應用。為了改善石英陶瓷的脆性及力學性能的不足,進一步拓展石英陶瓷的應用,在石英陶瓷中引入增韌的連續石英纖維織物作為第二相制備石英纖維增強石英(SiO2f/SiO2)復合陶瓷材料,已成為近年來天線罩材料研究的熱點之一[5-8]。石英纖維增強石英陶瓷復合材料的力學性能較石英陶瓷有顯著提高,同時又保留了石英陶瓷良好的抗熱沖擊性能、低介電常數和低損耗角正切值、熱膨脹系數小等優點(見表1)。

1 國外研究進展

早在二十世紀七十年代,為提高石英陶瓷的斷裂韌性和可靠性,美國的Philco-Ford 公司[13]采用三維石英纖維織物浸漬硅溶膠工藝,研制出密度為1.62 g/cm3,介電常數和損耗角正切分別為2.88和0.0061(5.841 GHz)的石英纖維增強二氧化硅復合材料(3D SiO2f/SiO2),牌號為AS-3DX,并成功應用于中遠程的“三叉戟”潛地導彈。在此基礎上,美國AMDL實驗室[14]又研制出密度為1.55-1.65 g/cm3的4D石英織物增強石英陶瓷復合材料,該材料具有良好的力學性能和介電性能,其斷裂應變達到了1.0%,拉伸強度為26 MPa,且介電常數和損耗角正切分別為2.8-3.1和0.006(250 MHz)。

表1 石英陶瓷與石英纖維增強石英陶瓷復合材料性能[9-12]Tab.1 The properties of the slip-cast fused silica and silica fi ber reinforced ceramic composites [9-12]

采用電泳滲透法經5個周期對石英織物浸漬硅溶膠,印度Sardar Patel大學的Manocha L等人[15-16]制備了密度近1.6 g/cm3的石英纖維增強石英復合材料,由于纖維與基體的界面結合強度較高,復合材料的力學性能較差,彎曲強度僅30 MPa左右。

2 國內研究進展

自20世紀 80 年代中期開始,纖維增強陶瓷復合材料的研究受到世界各國研究人員的高度重視,已成為先進陶瓷研發的熱點之一。為了提高石英陶瓷材料的韌性和可靠性,國內以航天材料及工藝研究所、山東工業陶瓷研究設計院、湖北三江航天江北機械工程有限公司、國防科技大學和哈爾濱工業大學等科研院校為代表的研究人員對該材料進行了詳盡的研究,在石英纖維增強石英復合材料的制備方法、石英纖維織物結構及預處理工藝、浸漬復合工藝及后處理、復合材料防潮處理及復合材料發展等方面開展了大量的研究工作,并取得了一系列重大突破,研制了具有優良的力學、熱學、介電、抗燒蝕等綜合性能的SiO2f/SiO2天線罩及材料,已取得了型號應用[17]。

2.1 制備方法

目前,石英纖維增強石英陶瓷復合材料制備的工藝方法主要有溶膠-凝膠法(Sol-gel)、液相滲積法(或液相浸漬法)和化學氣相滲透法(CVI)三種。溶膠-凝膠法采用石英纖維織物浸漬硅溶膠,通過干燥使硅溶膠凝膠脫水,再多次循環浸漬-凝膠后燒結得到陶瓷復合材料。該工藝可制備復雜形狀的大尺寸產品,需反復多次循環浸漬-凝膠后燒成,具有制備周期較長、工藝較為復雜等特點[18]。目前絕大多數石英纖維增強石英復合材料都采用這種工藝制備。液相滲積法主要是將配制好的石英料漿浸漬到石英纖維織物中,經過干燥、固化、燒結及最后的致密化處理,得到石英纖維增強石英陶瓷復合材料。該方法具有工藝周期短,致密度高,均勻性好及成本低等優點[5],但由于石英顆粒(微米級)相對于溶膠-凝膠后的二氧化硅(< 20 nm)粒子來講比較粗,其燒結溫度相對較高,為兼顧石英纖維強度,復合材料的燒結溫度不能太高,導致復合材料強度不高。化學氣相滲透法是基于化學氣相沉積法發展起來的,氣相前驅體隨氣流流經反應爐內的多孔預制體時,通過對流和擴散等過程向多孔預制體內部轉移,在多孔預制體的內部孔隙中沉積生成固體產物。該工藝適合制備純度較高的沉積物和形狀復雜的制品,但由于滲透沉積周期較長,生產過程極為緩慢,且由外向內易產生密度梯度,制備成本也較高[18]。

劉勇[7]研究了溶膠-凝膠法制備SiO2f/SiO2復合材料的力學性能,結果表明,2.5D復合材料結構中經紗存在傾斜角度,降低了復合材料沿經紗方向的力學性能。而復合材料力學性能測試曲線顯示出明顯的非線性特性,其機理在于石英纖維與基體具有弱界面結合和復合材料內部存在孔隙及微裂紋。陳晨[19]采用新型石英纖維作為增強體,經浸漬硅溶膠燒結循環4輪制備了2.5D SiO2f/SiO2復合材料,最佳燒結溫度可提升至900 ℃,得到的復合材料密度為1.74 g/cm3,介電常數ε為3.19-3.21。董波等[20]通過控制料漿濃度、真空振動等措施,采用液相滲積法制備了密度可達 1.73 g/cm3以上的石英纖維復合材料。賈光耀等[21]選用纖維體積分數為50%的3D石英織物,采用液相滲積法制備了SiO2f/SiO2復合材料,經700 ℃燒結后,材料的彎曲強度達到78 MPa。中國專利ZL 02114501[22]公開了一種化學氣相滲透工藝制備石英纖維增強二氧化硅陶瓷復合材料的方法,其介電性能可滿足天線罩等航天透波材料的需要。

2.2 石英纖維織物結構及預處理工藝

可設計性是復合材料最大的特點,石英纖維織物選用不同的織物結構和編織參數可得到不同性能的石英纖維增強體織物。常用的石英纖維增強體織物結構有穿刺結構、針刺結構、2.5D結構、三向正交結構等。其中,針刺織物和穿刺織物的價格相對較低,而2.5D織物、三向正交織物具有良好的力學性能,但是制備周期長,制備成本較高,價格偏貴。由于2.5D織物材料中經向和緯向纖維的分布差異決定了復合材料中緯向性能明顯高于經向性能,為了提高復合材料的經向力學性能,張劍等[23]采用法向增強、經向增強及經法向增強等3種2.5D衍生結構織物的增強體,制備了2.5D SiO2f/SiO2復合材料,結果發現1.6 g/cm3密度的經法向增強織物增強復合材料的經向拉伸強度與現有1.65 g/cm3密度的2.5D 復合材料持平,但經向壓縮強度接近現有材料的4.3倍。為了滿足超薄天線窗的力學性能要求,細編結構設計的織物被用來增強石英復合材料[24]。

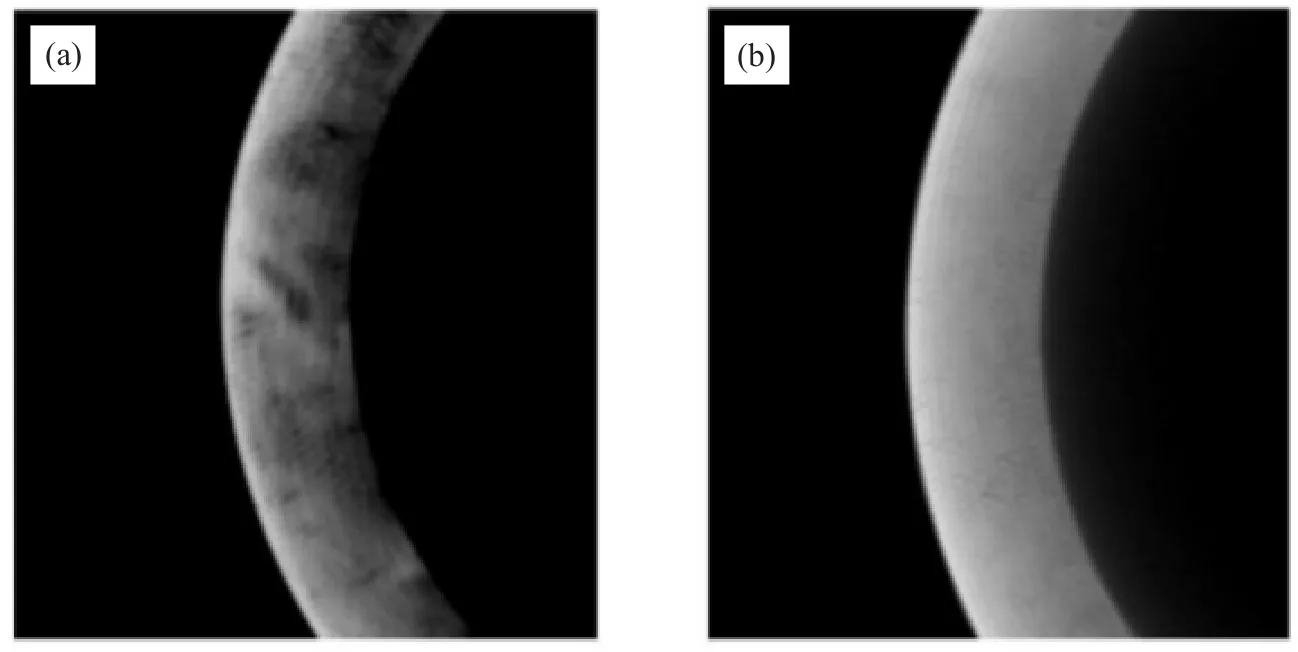

復合材料中纖維與基體界面的結合強度決定著纖維的增韌效果和復合材料的力學性能。為保持石英的拉絲成型和紡織性能,在石英纖維表面往往會涂有一薄層環氧樹脂,它的存在會影響復合材料中纖維與基體材料的界面結合強度。因此,需要選用合適的纖維預處理工藝,以去除纖維表面的環氧樹脂且最小程度降低對纖維強度的影響。廉云清[25]對比了熱處理和有機溶劑與熱處理相結合兩種方法對石英纖維處理前后失重變化、SEM、XPS 表面形貌和成分變化,表明采用有機溶劑浸泡與高溫處理相結合的表明處理方法優于單純的高溫處理。石英纖維織物預處理的效果會影響基體與纖維的結合,雷景軒等[11]用丙酮對石英針刺織物進行24 h浸泡,烘干后在450 ℃熱處理2 h,完全除去了纖維表面的浸潤劑(見圖1(a)和(b)),之后經過8-9次循環浸漬-凝膠,在450 ℃燒結2 h后制備了針刺石英纖維增強石英陶瓷復合材料,圖1(c)為斷口形貌,可以看出纖維與基體結合良好。該材料的彎曲強度、拉伸強度和抗壓強度分別為78.5 MPa、31.8 MPa和88.8 MPa,可以滿足天線罩材料力學性能的要求。

2.3 循環浸漬及后處理工藝

圖1 石英纖維布表面狀態:(a)未處理; (b)處理后; (c)針刺復合材料的斷口形貌Fig.1 Photographs of (a) untreated, (b) treated silica fi ber and(c) fracture surface of Needled perform SiO2f/SiO2 composite

石英纖維織物浸漬復合效果的好壞將決定復合材料的致密程度,也決定著復合材料的性能。溶膠-凝膠工藝制備SiO2f/SiO2復合材料周期較長,為了增強浸漬效果和縮短制備周期,一般需要提高硅溶膠濃度,或采用不同濃度硅溶膠優化的浸漬工藝進行浸漬,同時需要輔助真空浸漬、加壓浸漬、振動-波動浸漬、整體凝膠等循環浸漬工藝措施[7,24,26-27,30]。此外,后處理需要采用常規干燥或微波干燥新工藝,通過燒結實現復合材料的制備[27-28]。

通常市售硅溶膠濃度在20%-30%,采用此濃度硅溶膠浸漬需要經過10次左右的浸漬才能使復合材料密度達到1.6 g/cm3以上。為了提升浸漬效率,宋陽曦[29]采用70 ℃油浴加熱3 h,最終獲得二氧化硅含量為42wt.%的硅溶膠。徐道新[30]研究了硅溶膠濃度對石英纖維增強石英材料的致密化影響,結果發現采用梯度濃度浸漬工藝,可減少浸漬次數和縮短制備周期,五次浸漬后達到了較高的密度1.51 g/cm3,浸漬效率較高。中國專利申請CN 103601479 A[24]公開了一種制備石英纖維增強石英復合材料的方法,分別采用55%-58%硅溶膠、38%-40%硅溶膠和30%硅溶膠浸漬和凝膠經浸漬SAR-9有機硅樹脂交聯固化、加工、除碳,再浸漬30%的高純硅溶膠,凝膠后700 ℃燒結得到了透波區1 mm厚的超薄型天線窗,其材料介電常數為3.12-3.15,天線窗透波率80%以上。

圖2 工藝方法改進前(a)和改進后(b)的CT照片對比[27]Fig.2 Comparison of the CT photographs (a) before and (b) after process improvement [27]

賀光軍等[26]采用抽真空、震動-波動工藝、加壓浸漬等多種手段,有效解決了復合石英陶瓷材料致密性(密度大于1.76 g/cm3)和均勻性的問題。中國專利申請CN 105272119 A[27]發明了一種氧化硅基天線罩復合材料均勻致密化方法,與常規硅溶膠浸漬工藝相比,通過采用改進后的整體凝膠和微波干燥相結合的新技術顯著提高了材料的密度均勻性,提升了干燥效率,縮短了材料制備周期。通過 CT 拍照對比可見,天線罩材料同一高度截面的密度由改進前的±0.06 g/cm3提高至改進后的±0.03 g/cm3,均勻性大幅度提高(見圖2)。采用低濃度的硅溶膠反復浸漬,周紹建等[31]對溶膠-凝膠法制備的SiO2f/SiO2復合材料加工后試樣進行了鈍化工藝處理,材料彎曲強度提高了17%,其原因在于鈍化處理工藝可以有效地填充切割時在材料表面產生的裂紋,提高材料的力學性能。

2.4 SiO2f/SiO2復合材料防潮處理

由于SiO2f/SiO2復合材料中含有20%-30%的氣孔,且基體表面含有活性的Si-OH鍵,導致材料易于從空氣中吸水受潮,從而影響材料的介電常數和介電損耗,需要對復合材料進行防潮處理。張健[32]采用SiO2f/SiO2復合材料浸漬有機硅樹脂和表面涂覆有機涂層的綜合防潮方法,保證了SiO2基復合材料介電性能的穩定性。倪必紅等[34]分析了SiO2f/SiO2復合陶瓷天線罩罩體的吸潮機理,發現吸潮原因主要是由表面活性基團和罩體多孔結構引起,通過對某樹脂進行改性后,采用真空浸涂和真空固化的工藝方法在復合材料表面制備了防潮涂層,明顯提高天線罩的防潮性能,成功應用于型號生產。王盼[31]研究了聚硼硅氧烷涂層及其涂覆工藝對SiO2f/SiO2復合材料防潮性能以及力學性能的影響,結果表明,浸漬次數少于3次,綜合性能最佳,此時彎曲強度在30 MPa以上,吸水率下降到0.33%。而尹正帥[32]采用六甲基二硅氮烷對石英復合陶瓷進行烷基化改性,能夠極大地改善石英復合陶瓷材料的防潮性能,對介電性能和氧乙炔焰線燒蝕率和粘接性能略有提升,對力學性能基本無影響。

2.5 SiO2f/SiO2復合材料的發展

為提升SiO2f/SiO2復合材料的力學性能和抗燒蝕性能,人們在復合材料制備中引入良好抗燒蝕性能的BN。利用溶膠-凝膠法和料漿浸漬法,呂小峰[36]制備了具有良好的抗燒蝕性能的2D-SiO2f/SiO2-BN復合材料,其質量燒蝕率和線燒蝕率分別為0.0492 g/s和0.0634 mm/s。采用尿素法結合溶膠-凝膠工藝,李成虎[37]制備了力學性能和抗燒蝕性明顯改善的SiO2f/SiO2-BN復合材料,同時該材料也具有良好的介電性能和熱物理性能。

3 結 語

經過近三十年的研究,我國突破了SiO2f/SiO2復合材料研制和工程應用的一系列關鍵技術,制備了具有優良力學、介電、燒蝕和熱物理等綜合性能的復合材料,在天線罩、天線窗上已獲得了成功應用。而現代化戰爭及導彈技術的發展,對天線罩材料提出了更高的要求,SiO2f/SiO2復合材料作為高速、遠距導彈的主流應用天線罩材料,將成為今后一段時間內研究重點,主要集中在以下幾個方面:

(1)開發低成本石英纖維增強石英陶瓷材料的制備技術,如開發低成本、高性能的織物編織方法,優化和改進現有的復合工藝等,實現低成本制備石英纖維增強石英復合陶瓷天線罩,拓展SiO2f/SiO2復合材料的應用范圍。

(2)開展SiO2f/SiO2復合材料的界面設計和界面結構的調節機制研究,通過對石英纖維表面涂層改性,調控與優化石英纖維與石英陶瓷基體材料的界面結合強度,充分發揮石英纖維的力學性能和提升SiO2f/SiO2復合材料的綜合力學性能。

(3)開展高純耐溫石英纖維的開發和性能改進研究,提高石英連續纖維的透波特性和性能穩定性,開發耐溫更高的新型石英纖維,提升復合材料性能。

(4)在復合材料制備中引入耐燒蝕的氮化物(如BN等)來提升復合材料的抗燒蝕性能和抗熱震能力,開發出長時間抗燒蝕且具有優異的力學性能和電性能的SiO2f/SiO2基陶瓷復合材料,滿足高速中遠程導彈的天線罩使用需求。