半導體器件引入過熱應力導致失效的討論

邢鴻語

摘要:半導體器件在使用過程中由于引入過熱應力導致產品失效屬于常見的失效現象,而我廠玻璃鈍化封裝、玻殼封裝及塑封產品對受到過熱應力的抵抗力較差,受到過熱應力后會導致電性能退化,嚴重的可能導致致命失效。

關鍵詞:過熱應力;電性能退化;半導體器件

中圖分類號:TN301

文獻標識碼:A

文章編號:2095-6487(2019)02-0059-03

0引言

近年來我廠生產的半導體分立器件在用戶使用過程中失效的狀況頻發,經過對各類失效原因進行總結,發現用戶在對產品安裝使用過程中引入不當熱應力導致產品失效,在各類失效原因中占有較高的比例,主要為浸錫及焊接過程中溫度控制不當或浸錫深度及時間控制不當造成,文中針半導體分離器引入過熱應力導致產品失效的現象進行分析,希望對大家在遇到類似失效問題的分析過程中有所幫助。

1理論介紹

導致半導體元器件失效的原因多種多樣。有質量控制不當引入的材料、工藝缺陷,有產品設計不當引入的設計缺陷,有老化、篩選、裝配中應力選擇不當或環境控制不當引入的損傷,有產品固有可靠性問題,有使用中工作應力和環境應力引入的可靠性問題,以及人為造成的可靠性問題等。無論是什么原因引起的產品失效,都是外因與內因共同作用的結果"。引起電子元器件失效的外因可以是環境應力、電應力、機械應力等,內因則是在其材料、結構中的一系列物理、化學變化。我們通常將這種內在原因稱為失效機理。所謂失效機理,是指產品失效的物理、化學變化,這種變化可以是原子、分子、離子的變化,是失效發生的內在本質。

失效模式、失效機理和失效原因三者之間是相互聯系,想要清楚的分析產品半導體元器件的失效必須從這三方面深入分析。

文中所介紹的引入過熱應力導致產品失效其失效模式主要為電參數漂移,失效原因主要為浸錫及焊接過程中溫度控制不當或浸錫深度及時間控制不當。下面通過實例來介紹引入過熱應力引起的產品失效的現象。

2產品失效問題分析

2.1過熱應力導致玻鈍管芯片臺面鈍化效果下降

(1)背景

玻璃鈍化封裝電壓調整二極管1N4467產品在使用過程中出現1只產品失效,失效模式為反向漏電流超出規范[2]。為此用戶將1只失效樣品寄回我廠,要求分析原因。

(2)原因分析

將失效產品通過體視顯微鏡觀察,發現產品均浸錫,而且明顯存在浸錫過深的現象,已浸到產品管體根部,我廠產品手冊中對引線浸錫時的注意事項上有明確說明,引線浸錫時,不能直接浸到引線根部,必須距離器件本體一定的距離,一般2mm以上,否則會帶來不必要的熱應力,影響器件的可靠性,或直接造成器件失效。

對失效樣品采用QT2晶體管特性圖示儀進行特性曲線測試,發現樣品反向特性曲線呈現軟曲線模式,即接近擊穿點的反向電壓范圍內漏電流偏大,產品正向曲線完好,

采用化學方法將樣品玻璃封裝去除,使管芯及鉬柱裸露。在顯微鏡下觀察裸露的管芯及鉬柱,芯片臺面未發現裂紋或擊穿熔融點等異常。

繼續用化學試劑對芯片臺面清洗,然后用離子水沖洗干凈,酒精脫水烘干后用QT-2晶體管圖示儀測試失效樣品反向電壓曲線,曲線恢復正常。

該產品屬玻璃封裝型產品,若在對引線浸鉛錫過程中,把鉛錫浸到了引線的根部,由于冷熱不均,造成玻璃體的瞬間膨脹狀態存在較大差異,可能使得玻.璃體與PN結臺面處的接觸狀態受到破壞,鈍化效果變差,由于玻璃體具有吸附和固定臺面處殘留的微量鈉離子等正離子的作用,一旦這種鈍化效果被破壞,臺面處的正離子在電應力的作用下,會形成較大的表面漏電流,隨著貯存、工作時間的延長,使得芯片臺面處發生邊沿擊穿,使得芯片PN結的反向擊穿曲線變軟、變差,導致電壓跌落3]。通過以上分析,在經過玻璃體去除并對臺面腐蝕清洗后,異常漏電消失,即說明在對芯片臺面的損傷層或不良界面態進行腐蝕去除后,漏電通道被去除而恢復正常。

(3)警示

由于此次產品失效可能是產品使用前進行浸錫過程中,對器件引線浸錫過深,致使產生不必要的熱應力,使得產品芯片臺面的界面態發生變化,在通電使用時反向表面漏電流增大引起失效。為了提升產品的使用可靠性,希用戶在使用我廠此類玻璃鈍化封裝產品時參照我廠產品手冊中針對引線浸錫過程提出的以下注意事項。

(1)引線浸鉛錫時,不能直接浸到引線根部,距離器件玻璃體根部的距離必須在2mm以上;

(2)用電鉻鐵焊接時,應在鉻鐵與器件本體用鑷子夾住,以減少熱量直接傳向器件內部;

(3)絕不允許將器件丟進錫鍋內浸錫,這樣會直接造成器件失效;

(4)浸錫溫度不超過260°C,時間不超過10s。

3.2過熱應力導致玻鈍管玻球出現縱向裂紋

(1)背景

我廠BWA76型硅電壓調整二極管,用戶裝機后失效,失效模式為該電壓調整二極管電壓跌落(跌落到7V左右)。

(2)原因分析

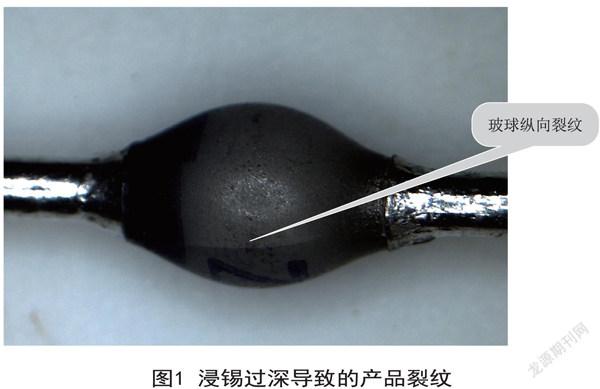

由于玻璃殼體表面存在一條裂紋與二極管本體并行即縱向裂紋。根據我廠多年從事失效分析工作的經驗,浸錫過深或焊接時溫度控制不當會導致玻球內的鉬柱受熱膨脹,由于鉬柱與玻球的膨脹系數相差大,會對玻璃殼體造成損傷,在此情況下玻璃殼體會產生縱向的裂紋。如圖1所示。

玻璃殼體產生縱向的裂紋時對芯片的保護作用下降,容易導致水汽等浸入管體,對產品芯片造成損壞,產品電壓跌落,若這種情況下繼續加電使用會進一步導致產品玻璃體破裂,短路失效。而由于產品過功率工作產生熱沖擊導致的玻球破裂會形成橫向的裂紋,而不會產生平行于管體的縱向裂紋。

(3)總結

分析認為造成此次產品失效的原因為:產品浸錫過深或焊接時溫度控制不當對玻球造成損傷而產生縱向的裂紋,從而導致芯片受損,出現電壓跌落。在玻璃鈍化產品玻球上產生縱向裂紋往往與產品受到過熱應力鉬柱受熱膨脹有關。

3.3過熱應力導致塑封管芯片出現裂紋

(1)背景

某用戶反饋,我廠生產的批BCX53-16硅PNP晶體管和BCX56-16硅NPN晶體管用在用戶某型號產品中,在用戶產品的篩選過程中發現產品失效。

(2)原因分析

將樣品腐蝕,進行內部目檢。樣品芯片版圖清晰,芯片表面存在貫穿性裂紋,基極附近有塑封料殘留(可能為過熱炭化殘留)。

通過對樣品測試及解剖分析結果表面,造成樣品參數異常的原因是芯片表面出現裂紋,芯片裂紋一般在產品受到較強熱應力后出現。

(3)警示

根據用戶載流焊溫區設置,最高溫區在250士5C,帶速為22~33cm/min。產品在高溫下持續時間較長,且用戶產品需進行二次焊接。產品受到的熱應力很強,產品可能在高熱應力作用下出現缺陷,造成產品在使用中出現異常。

3.4過熱應力導致塑封管出現分層

(1)背景

某廠“反饋,我廠提供的1225D型產品有2只失效,其中1只試驗過程中失效,另外1只在用戶在使用過程中失效。用戶將2只失效樣品退回我廠,要求我廠進行失效分析。

(2)原因分析

根據常溫電參數測試,失效樣品VCES增大,導致產品不能正常工作;我廠同時對失效樣品及同批次留存樣品進行了聲學掃描檢查,通過聲學掃描,樣品塑封體與框架接觸處已經全部表現為分層(紅色部位為分層)。

分層是不同材料接觸界面產生了微小剝離,分層是塑封器件的一種行業缺陷,塑封器件分層不一定引起產品失效,但是對產品長期可靠性有一定的影響。

根據聲學掃描分析,1#樣品不同材料接觸界面已經完全分層,2#樣品芯片焊接底板與塑封料完全分層,其框架部位內引線焊盤未見分層。在本次聲學掃描分析中圖1同批次留存樣品都是經過所有篩選試驗的產品,未見分層。經與用戶溝通,產品安裝使用過程中未對焊接溫度進行控制。

分析認為,焊接時產品預熱溫度梯度太大或者焊接時時間長是造成集電極破壞的主要原因。

4結束語

文中介紹了半導體器件在使用過程中由于引入過熱應力導致產品失效的現象,并且通過案例分析各封裝類型的產品引入熱應力導致產品失效的情況,引入過熱應力在不同的封裝產品上有不同的表現,希望該分析的經驗對以后的分析工作有一定的指導。

參考文獻:

[1]李少平,來萍.電子元器件失效分析技術[M].北京:電子工業出版社,2015.

[2]孫學東,恩云飛.電子元器件失效分析與典型案例[M].北京:國防工業出版社,2006.

[3]孫承永.電子元器件的失效分析[M].西安:西安電子科技大學,1988.