清蠟裝置的研制與應用

王新亞 萬金華 王歷紅 余剛 徐立東

摘要:在生產實踐中,由于個別井在采取了酸化壓裂、補孔等增產措施后,往往會出現一個短時期的自噴生產階段,在臨時性的自噴井機械清蠟過程中,每次清蠟時鉛垂放入和起出防噴管的操作難度大;且在清蠟過程中經常出現蠟包死刮蠟片發生頂鉆造成事故,針對以上情況,對機械清理裝置進行了改造,在試用后效果極佳,極大的提高了操作的安全性,提高了勞動效率,在現場應用中收到了較好的效果。

關鍵詞:防退扣接頭;圓環閉合;麻花鉆

一、問題的提出

在臨時性的自噴井機械清蠟過程中,由于設施不完善,往往不立扒桿,直接在防噴管上固定滑輪進行清蠟操作,鉛垂放入和起出防噴管操作中,員工只能站立在防噴管頂端的小操作平臺上操作才能完成這項工作,由于鉛垂又特別重,大大增加了危險系數。而且,在清蠟過程中,常用的 “8”字形刮蠟片,不是一個完整的圓,存在直徑容易變化,剛性較差,清蠟時在井筒中形成固定軌跡,常出現頂鉆、刮蠟片遇卡、打蠟、清蠟不徹底等事故事件。為了解決以上問題,需要研制一新型的清蠟的裝置。

二、設計思路及方案實施

設計一種新型的清蠟裝置,繩帽連接清蠟鋼絲,下端鉛錘,鉛錘可以根據清蠟的實際情況進行加減,蠟少掛一節就可以,蠟多可以掛多節,鉛錘下面連接刮蠟片,刮蠟片的主體刀片為一閉環,在多次清蠟后不會產生直徑的變化。

依據-:在生產實踐中,由于鉛垂又長又重,在操作時重心靠上,往往操作員工不得不站立操作。可改進了目前的鉛垂與刮蠟片組合。只要縮短鉛垂的長度,使鉛錘變短又不增加其直徑,不減輕重量,可將鉛錘分成幾段。就能使操作變得容易。

依據二:鉛錘之間的連接,一般用的就是絲扣連接,絲扣連接存在的問題是在起下刮蠟片的過程中非常容易退扣,造成井下落物事故。為了防止脫落,設計防退扣接頭,防止了退扣的發生,保證生產安全。

依據三:傳統的刮蠟片由于是用油管車出來的,為了縮小直徑能進入油管清蠟,所以它不是一個閉合的圓環,而且硬度不高,容易縮徑、變形。刮蠟片改用高硬度鋼材,圓環閉合,解決了‘8’字型刮蠟片直徑變化的缺陷

實施一:整體設計

根據設計思路,設計了整體效果圖,初步設計主要由繩帽、鉛垂、防退扣接頭、鉛垂、防退扣旋轉接頭、喇叭形刮蠟片、麻花鉆組成。

實施二:鉛垂接頭的設計

主要由正扣公接頭、正扣母接頭、反扣壓帽三大部分組成。利用正扣連接,反扣鎖死,無論鉛錘如何旋轉,正扣、反扣總有一個是越轉越緊的,這樣就有效的防止了退扣的發生,保證了生產安全。

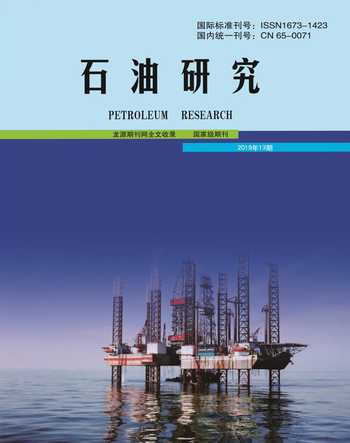

實施三:鋼絲與鉛垂連接頭的設計

利用正反扣防退扣原理,在帽上打一個眼,鋼絲穿過孔眼后,纏繞幾圈實現連接。(見圖1)

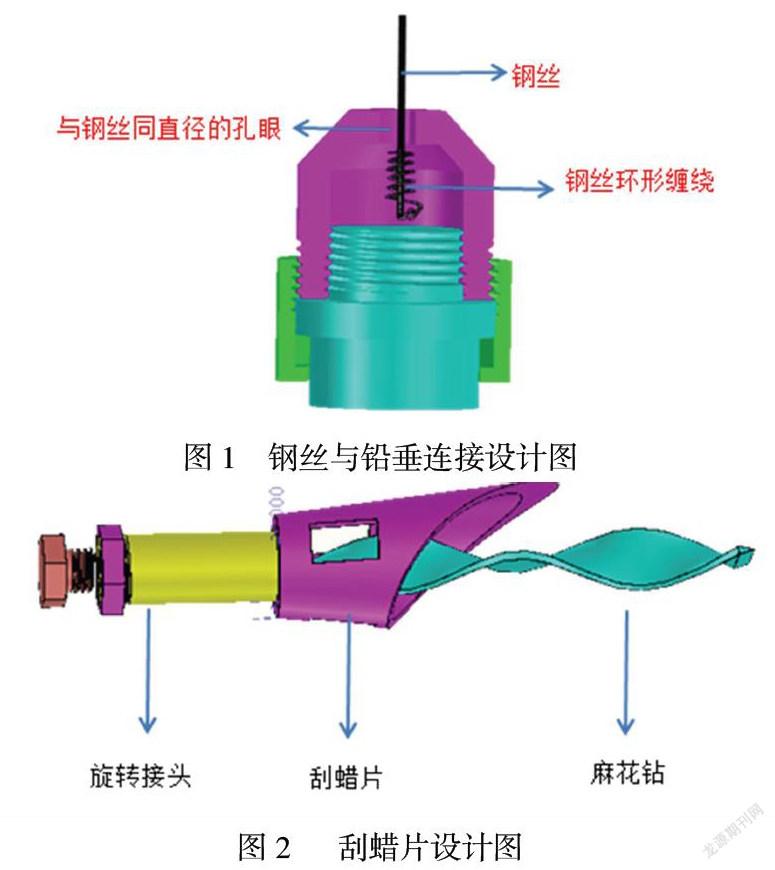

實施四:刮蠟片的設計

主體刀片采用鉻12高強度鋼生產,這種材料強度高,不易變形,清蠟時幾乎可以刮削? 掉油管上任何東西,刮蠟片中心的麻花鉆可破碎進人刮蠟片中心的大塊硬蠟,遇到死蠟時又可以起到攻蠟的作用。(見圖2)

裝置的原理:刮蠟片從井口防噴管下入井筒內,在油氣流的帶動下旋轉,在鉛錘的重力下刮削油管壁的蠟。

三、應用效果

改進后的鉛錘刮蠟片組合裝置于在第四采油廠69-12井進行20多次清蠟實驗應用,結果證明該組合不僅清蠟效果突出,刮蠟片直徑沒有變形,各種清蠟事故沒有發生,員工都是坐在小操作平臺上進行起放鉛垂,更重要的是極大的降低了員工操作風險,使得生產、安全有保障。通過現場應用證明,改進后的鉛錘刮蠟片組合裝置,有效的解決了生產中的操作難題:極大的降低了操作安全風險;減輕了員工勞動強度;提高了清蠟效果。

四、推廣前景

清蠟裝置通過現場試驗和應用,各項指標性能合格,適用范圍廣,具有良好的推廣應用前景:

(1)減輕了單根鉛錘的重量,極大的提高了操作的安全性。

(2)根據不同情況,不同工作任務,任意組合鉛錘的重量,使操作變得靈活

(3)優化了刮蠟片整體結構,增加了刃口剛度,清蠟時通過旋轉運動刮削油管壁上的蠟塊,克服了老式刮蠟片在清蠟時容易形成固定軌道的弊端

(4)刮蠟片中心有麻花鉆,可破碎進人刮蠟片內部的大塊硬蠟,避免或減少了打蠟次數,可以有效預防蠟卡、頂鉆等井下事故;遇死蠟時可以攻蠟。

參考文獻:

1機械設計便覽ISBN 7-5308-0175-9/TH.10