淀粉用量對植物纖維基泡沫材料結構與性能的影響

修慧娟 楊 雪 李金寶 崔雨馨 董慧玲 趙 欣

(陜西科技大學輕工科學與工程學院,輕化工程國家級實驗教學示范中心,陜西西安,710021)

泡沫塑料因具有質輕、吸能性好、保溫隔熱等優點而廣泛應用于人們的生活和生產中,且需求量越來越大,但是泡沫塑料因難以生物降解而對環境造成了嚴重污染。日益嚴重的環境問題使人們意識到開發新型可降解緩沖泡沫材料的重要性。

植物纖維具有資源豐富、可再生、價格低廉、完全或部分可回收、可生物降解等優點[1-2],因而在制備可完全降解泡沫材料方面具有極為廣闊的前景。目前,很多研究者都在可降解泡沫材料方面進行了大量的研究,如納米纖維素基泡沫材料[3]、水玻璃/植物纖維復合泡沫材料[4]、聚乙烯醇(PVA)/廢紙漿復合泡沫材料[5-6]等,但以上研制出的材料也存在一些問題,如納米纖維素作為原料成本較高,采用冷凍干燥的方式進行固化能耗太大,PVA等物質降解性較差等。

為有效解決上述問題,本研究以植物纖維為原料,采用熱風干燥方式制備出可生物降解的植物纖維基泡沫材料。將淀粉作為結構增強劑,通過分析表征不同淀粉用量下泡沫材料的微觀形貌、結構參數、靜態壓縮性能,研究其結構與性能調控技術,從而得到結構與性能較佳的植物纖維基泡沫材料。

1 實 驗

1.1 實驗原料

漂白硫酸鹽闊葉木漿板,由我國某造紙廠提供。(支鏈)淀粉,由天津市大茂化學試劑廠提供。十二烷基硫酸鈉(SDS),由天津市福晨化學試劑廠提供。

1.2 實驗儀器和設備

TD15-A標準纖維解離器,瑞典Lorentzen&Wettre公司;DCS-041P PFI磨漿機,日本KRK公司;W201CS恒溫水浴鍋,北京科偉永興儀器有限公司;SDF400分散磨砂機,棗陽市有發機械有限公司;101-0A電熱鼓風干燥箱,北京科偉永興儀器有限公司;Vega 3 SBH場發射掃描電子顯微鏡,捷克TESCAN公司;AI-7000-NGD高低溫伺服拉力試驗機,臺灣GOTECH。

1.3 泡沫材料的制備

(1)將浸泡后的闊葉木漿板經標準纖維解離器完全解離[7],然后使用磨漿機對漿料進行處理,采用肖伯爾氏打漿度儀測定其打漿度,得到打漿度為60°SR左右的纖維原料。

(2)將淀粉與去離子水混合攪拌均勻,置于恒溫水浴鍋中進行糊化處理20 min。

(3)將糊化后的淀粉與經過處理的纖維懸浮液按照不同比例配制成固含量為2%的淀粉/纖維混合物,其中淀粉用量(占固體物質總質量的百分比)分別為0、2%、4%、6%、8%、10%;加入十二烷基硫酸鈉(SDS)0.025%(占固體物質總質量的百分比);然后將纖維/淀粉/表面活性劑/水混合物在分散磨砂機中進行攪拌處理,得到具有一定空氣含量的微泡沫體系;接著將濕泡沫置于特制圓柱形容器中進行注模;最后將容器放置在電熱鼓風干燥箱中干燥固化12 h,制得植物纖維泡沫材料。

1.4 泡沫材料的結構與性能表征

1.4.1 微觀形貌觀察

采用場發射掃描電子顯微鏡對泡沫材料的橫切面進行觀察,采用Image J圖片分析軟件對泡孔的平均孔徑、平均孔面積和泡孔密度進行分析。各向異性比為最大平均孔徑D1與最小平均孔徑D2的比值,其數值越接近于1表明泡孔越接近于圓形[3]。

1.4.2 表觀密度

泡沫材料的表觀密度ρ通過公式(1)[7]計算。

式中,m為植物纖維基泡沫材料的質量,kg;V為植物纖維基泡沫材料的體積,m3,其體積利用圓柱體的體積公式計算。

1.4.3 孔隙率

孔隙率Q通過公式(2)計算。

式中,ρ'為泡沫樣品的理論密度,kg/m3;理論密度ρ'通過公式(3)[8]計算。

式中,wi為泡沫體系中各組分的質量分數,%;ρi為泡沫體系中各組分的密度,g/cm3,闊葉木纖維密度[9]為 1.50 g/cm3。

1.4.4 發泡率

發泡率M為發泡前后混合體系在容器中高度方向上尺寸的增加率[7],反映了發泡體系中空氣的含量,通過公式(4)計算。

式中,h0為泡沫體系發泡前的高度,mm;h1為泡沫體系發泡后的高度,mm。

1.4.5 收縮率

收縮率N為樣品固化干燥前后在高度方向上尺寸的縮減率[7],通過公式(5)計算。

式中,H0為泡沫材料干燥前的高度,mm;H1為泡沫材料干燥后的高度,mm。

1.4.6 靜態壓縮性能

泡沫材料的靜態壓縮性能在室溫下使用高低溫伺服拉力機進行測定[10]。壓縮夾具的移動速率為2 mm/min。經過Originl軟件數據分析,得到應力-應變曲線。

2 結果與討論

2.1 淀粉用量對泡沫材料微觀結構的影響

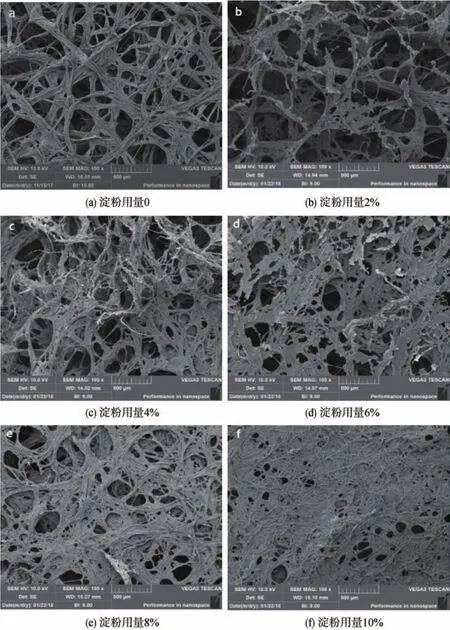

圖1為不同淀粉用量下泡沫材料的SEM圖。表1為不同淀粉用量下泡沫材料的泡孔結構參數。由圖1和表1可知,隨著淀粉用量的增加,泡沫材料的結構總體來說變得更加密實,泡沫材料的泡孔孔徑和平均孔面積減小,泡孔各向異性比也減小,且泡孔的形態變得更加接近圓形,泡孔密度呈現先增大后減小的趨勢。這說明淀粉與植物纖維之間形成了某種連接,這是由于淀粉與纖維素具有相似的化學結構,二者都是由葡萄糖單元組成、通過糖苷鍵連接的鏈狀大分子[11],因而分子之間容易形成氫鍵結合。淀粉分子既可以與纖維骨架結構的分子形成氫鍵結合,也可與微細纖維間形成氫鍵結合。

由于淀粉具有長度不同的分支側鏈[12-13],當淀粉用量在一定范圍內增加時(0~8%),氫鍵數量也增加,這使得淀粉能夠與植物纖維更好地相容從而形成更多孔的網絡結構,此時(8%)泡孔的各向異性比減小到1.26,孔形狀近似于圓球形,孔徑尺寸分布變得均勻,泡孔面積減小到5295.37 μm2,但泡孔密度增大到1.47×105個/cm3。當淀粉用量繼續增加時(10%),產生的致密結構也逐漸增多(圖1(f)),這是由于當淀粉用量過多時,糊化淀粉的黏性也增大,因而糊化后的淀粉溶液緊密黏附在植物纖維表面,使得泡沫體系在形成泡孔結構的過程中阻力變大,故干燥后泡孔尺寸較小(見表1)且分布不均勻。上述分析表明,可以通過改變淀粉用量調節泡孔結構,但最佳的淀粉用量還需通過其他結構參數與性能來確定,因此進一步研究了不同淀粉用量下泡沫材料的其他結構參數與性能。

圖1 不同淀粉用量下泡沫材料的SEM圖(×100)

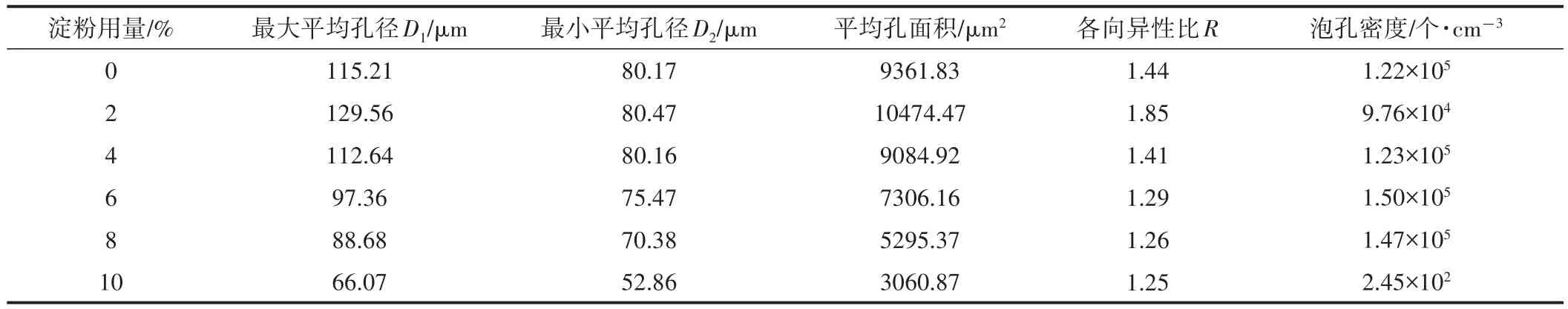

表1 不同淀粉用量下泡沫材料的泡孔結構參數

2.2 淀粉用量對泡沫材料結構參數的影響

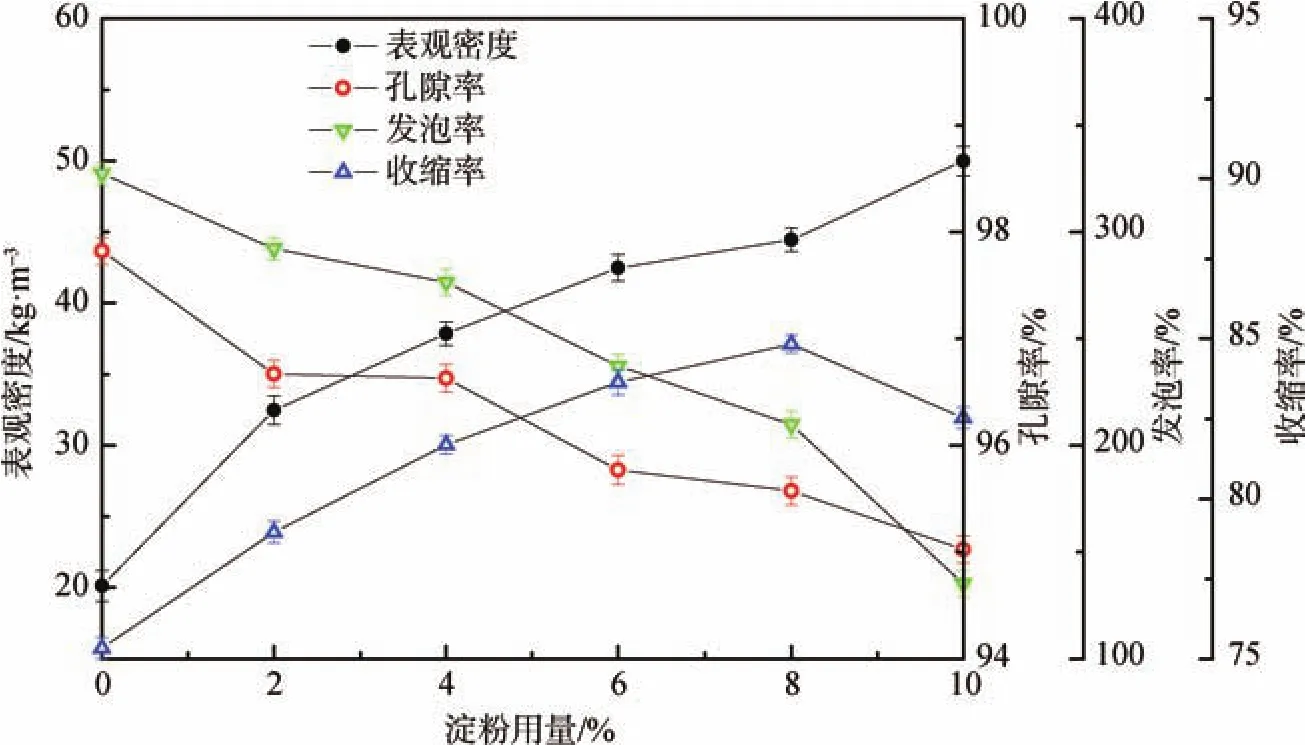

為進一步探索淀粉用量對泡沫材料結構的調控作用,研究了淀粉用量對泡沫材料表觀密度、孔隙率、發泡率和收縮率的影響,結果見圖2。從圖2可知,隨著淀粉用量的增加(0~10%),泡沫材料的表觀密度呈現增大的趨勢,收縮率隨著淀粉的用量先增大后減小,孔隙率與發泡率隨之減小。

當淀粉用量較小(2%)時,淀粉所占體系固含量的比例很小,少量均勻分散于纖維周圍,形成氫鍵結合,糊化淀粉所具有的黏度會使泡沫材料的發泡率和孔隙率略有減小,表觀密度和孔隙率增大。當淀粉用量不斷增加(2%~8%)時,淀粉在固相中所占比例必然增大,由于糊化淀粉的黏性隨著淀粉用量的增加而增大,因此黏結作用增強,形成的氫鍵結合逐漸增多,纖維在發泡過程中因體系間的黏結力增大,發泡率減小。當淀粉用量增加到8%時,泡沫材料發泡率減小到209.80%,收縮率增大到84.83%,泡沫材料在豎直方向上收縮較多,因而表觀密度會增大,增大到44.45 kg/m3,孔隙率減小到95.57%。當淀粉用量繼續增大(10%)時,由于糊化淀粉用量增加,因而淀粉的黏結作用不斷增強,淀粉比例過高,糊化后的淀粉溶液將纖維骨架結構黏合在一起,因而在干燥過程中,纖維和淀粉、淀粉和淀粉之間的結合更加緊密[14],當淀粉用量達到10%時,泡沫材料發泡率降低,表觀密度必然增大,而孔隙率和收縮率減小。

2.3 淀粉用量對泡沫材料壓縮性能的影響

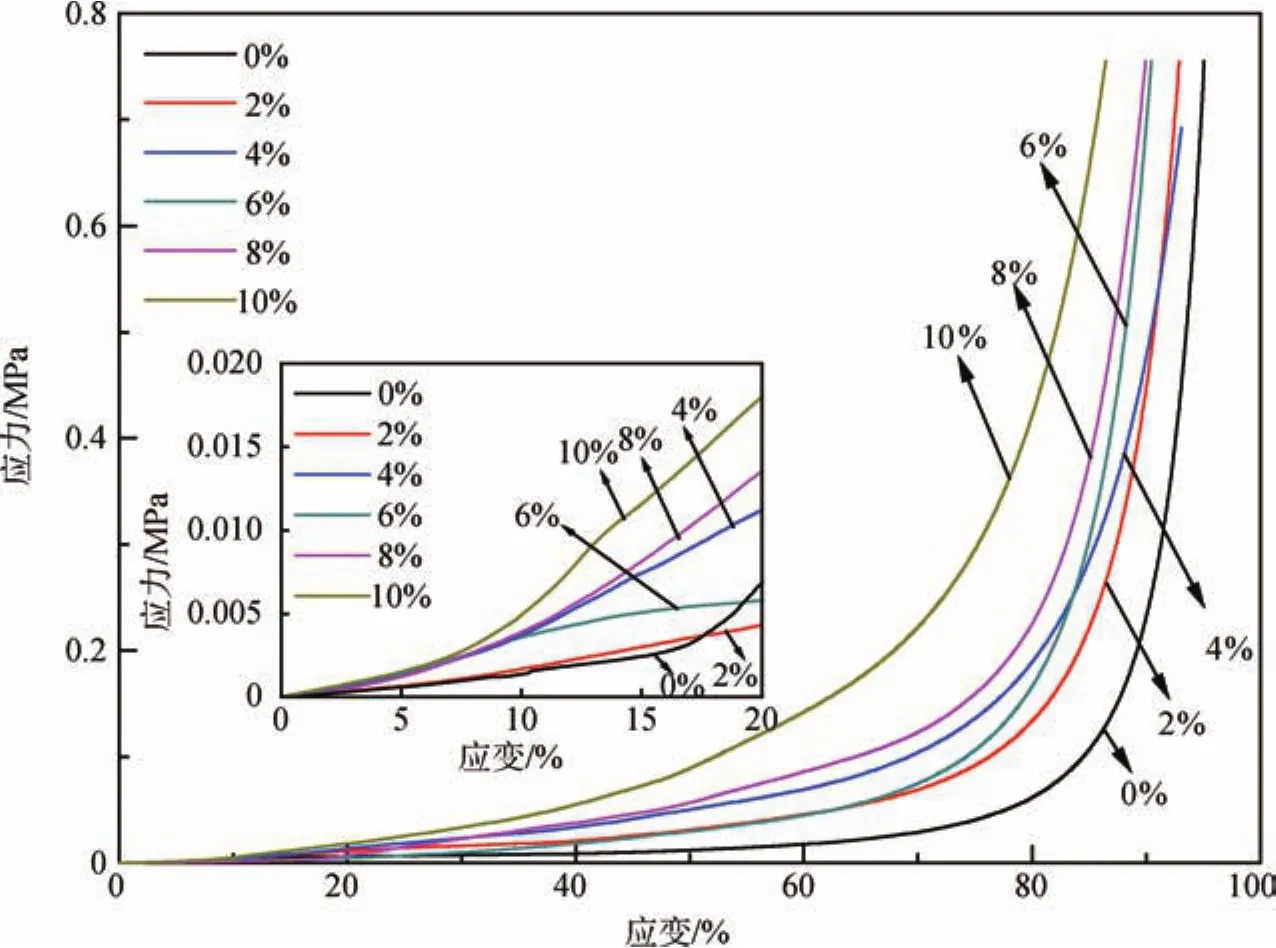

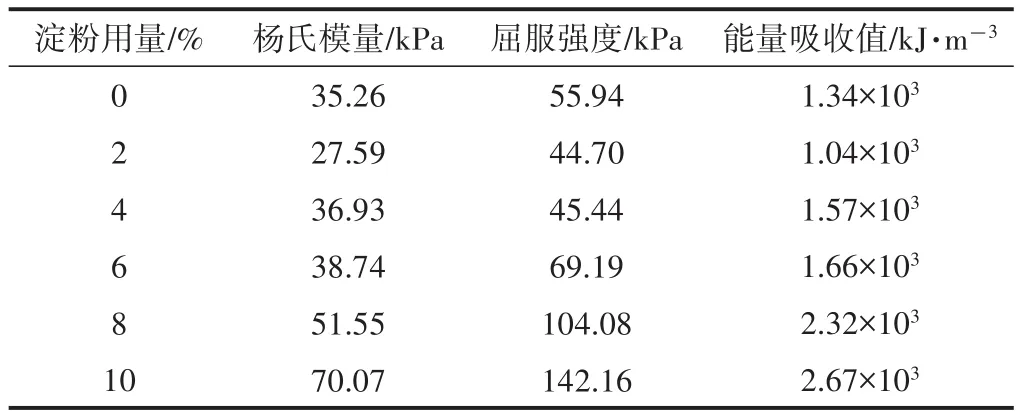

靜態壓縮性能是衡量泡沫材料性能的一個重要指標。圖3為不同淀粉用量下泡沫材料的壓縮應力-應變曲線的變化趨勢,可分為線彈性階段、屈服平臺階段和強化階段。表2為不同淀粉用量下泡沫材料的靜態壓縮力學性能參數。分析圖3和表2的結果可知,淀粉用量對泡沫材料的靜態壓縮強度有一定的影響,100%植物纖維泡沫材料的強度較差,加入淀粉后,泡沫材料的強度總體是增加的。

圖2 不同淀粉用量下泡沫材料的結構參數

圖3 不同淀粉用量下泡沫材料的壓縮應力-應變曲線圖

表2 不同淀粉用量下泡沫材料的靜態壓縮力學性能參數

當淀粉用量較小時(2%),楊氏模量、屈服強度、能量吸收值會略有下降,但總體來說,隨著淀粉用量的增加(2%~8%),線彈性階段模量值、屈服平臺段的屈服強度及能量吸收值也在不斷地增大,這說明泡沫材料的抗沖擊能力在不斷地提高,淀粉逐漸起到結構增強的作用。此時泡沫材料的泡孔孔徑不斷減小,泡孔數量增多,泡孔分布變得均勻,從而泡沫材料的楊氏模量從27.59 kPa增加到51.55 kPa,對應的應力應變曲線的屈服平臺段變短,該階段對應的屈服強度由44.70 kPa增加到104.08 kPa,能量吸收值由1.04×103kJ/m3增加到 2.32×103kJ/m3,此時緩沖形變較小。當淀粉用量較大時(10%),可以看出泡孔之間的密實化結構明顯(圖1(f)),但是泡沫材料具有更好的壓縮性能,抗壓緩沖效果較優。

綜上所述,淀粉最佳用量應根據泡沫材料的微觀結構及力學性能等指標綜合評價,最終確定為8%。

3 結 論

本研究以植物纖維為基材、(支鏈)淀粉為結構增強劑,采用熱風干燥方式制備出可完全降解的植物纖維基泡沫材料,重點研究了淀粉用量對其微觀結構與壓縮性能的影響。

3.1 以植物纖維為原料制備可完全降解的泡沫材料能有效降低原材料成本;采用熱風干燥的方式固化樣品能有效降低固化能耗。

3.2 適量的淀粉作為結構增強劑可調控植物纖維基泡沫材料的泡孔結構,從而達到提升其性能的目的。隨著淀粉用量的增加(2%~10%),泡沫材料的結構更加密實,泡孔的形狀更接近圓形,泡孔孔徑更均勻,泡孔密度先增多后減少,靜態壓縮性能各指標隨著淀粉的用量增大而增大。當淀粉用量為8%時,可得到結構與性能較佳的植物纖維基泡沫材料,此時泡沫材料的最小平均孔徑減小到70.38 μm,分布較均勻,各向異性比減小到1.26,更接近圓形,泡孔密度增加到1.47×105個/cm3,表觀密度會增大到44.45 kg/m3,孔隙率減小到95.57%,楊氏模量、屈服強度、能量吸收值都比空白樣品有較大提升,其中屈服強度約是空白樣品的2倍。