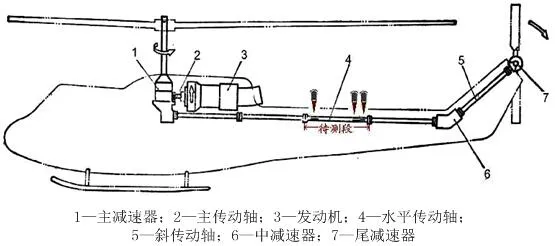

光纖測扭角在直升機尾傳軸扭振識別中的應用

文/姚智 吳志剛 湯永 葉德超

1 引言

直升機尾槳、傳動軸、發動機等動部件之間的耦合扭振特性,是直升機關鍵的動力學性能之一,不僅關系到直升機飛行的安全和關鍵動部件的載荷、振動水平及疲勞壽命,還可作為發動機系統設計的直接依據,在直升機研制過程中必須準確識別。

研究應用一種具有:

(1)測試改裝方便;

(2)無需動平衡及整流(自身荷重及體積不影響被測件機械和空氣動力學特性);

(3)抗電磁干擾能力強;

(4)能夠在高轉速狀態下高精度實時測量;

(5)適應長期監測(日常維護量小)優點的扭振識別技術顯得尤為必要。

因此,本文即通過旋轉試驗驗證光纖扭轉角測量系統對直升機尾傳動軸參數測量的數據結果,推斷該測量方法對旋轉動部件扭振的識別能力。

2 理論綜述

2.1 扭振識別依據

當旋轉軸的驅動扭矩(動力矩)和載荷扭矩(負荷反力矩)都穩定且相平衡時,該軸將以一定的角速度勻速旋轉、平穩工作。此時,旋轉軸在穩定扭矩的作用下保持形變量不變,沿軸向分布有某一固定的扭轉角。

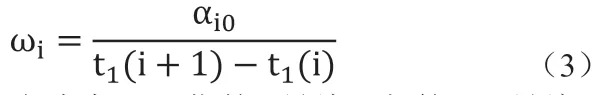

圖1可視為旋轉傳動軸的某一穩定扭轉狀態。其中,A、B兩點分別是傳動軸兩端激光傳感器對應的測量點,相距為L。由于扭矩M的作用,該軸段發生扭轉變形使得B點相對A移動到B1位置。設扭轉角為φ,則:

即:

其中,J為被測軸截面的極慣性矩,G為軸剪切彈性模量。JG即為扭轉剛度,記為k(構件的固有參數,可由專門設備測試標定)。

由(1)式可知:扭轉角φ與扭矩M呈正比。當被測旋轉軸受到變化扭矩的激勵時,原軸系平衡被破壞,此時可能發生扭振(同時,扭轉角開始相應地動態變化)。因此,可通過監測旋轉傳動軸扭轉角的變化情況達到扭振識別的目的。

2.2 扭轉角測量原理

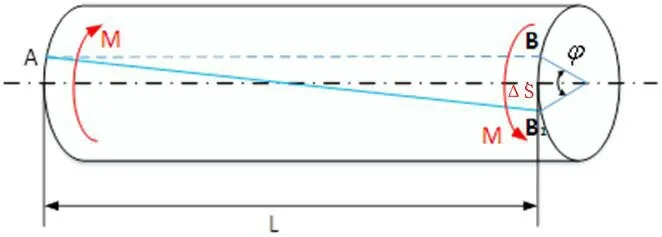

當光纖傳感器透鏡準直探頭發射出的激光劃過編碼器某個條紋時,采集卡就會接收到一個經由光纖返回的條紋(對應電平)信號。那么,隨著被測軸高速旋轉,采集卡即相應地接收到一組由一系列高低電平組成的編碼脈沖時序序列。試驗測量時(見圖2及附屬文字說明),使用數采設備對兩路條紋編碼、一路同步轉速,共計三路光纖傳感器返回的高速脈沖信號分別計數,并記錄存儲各自電平對應的交替時刻。各組脈沖信號的時序如圖2所示。

將兩組條紋編碼脈沖序列分別記為:{t1(i)},{t2(i)},其中:i指條紋編碼序號(可根據同步轉速脈沖時間區分及輔助編號)。通過計算由被測軸扭轉造成的兩組脈沖信號時間差{?T(i)=t1(i)-t2(i)},代入下式即可計算出相對扭轉角數值:

ωi指激光劃過第i號編碼條紋時,被測軸的瞬時角速度。其計算方法是:

上式中,αi0指第i號編碼與第i+1號編碼對應的夾角(編碼條紋是按高精度要求制作,借助圓周360°自然基準,同時對實測數據進行計算校正,理論上可完全消除{αi0}的誤差)。

實際計算角速度ωi時,也可取兩組編碼器數據的均值或多圈數據擬合后的角速度值進行比對估算,最終提高瞬時角速度的精確度。

2.3 小結

圖1:旋轉軸扭轉變形

圖2:脈沖時序圖

圖3:傳感器及編碼器布置示意圖

圖4:測試系統結構示意圖

綜上,依據Mi=kφi/L,即可通過扭轉角的測量計算出旋轉傳動軸實時承載的扭矩(常扭矩或動扭矩)。由于Mi與φi呈正向線性關系,所以對扭轉角序列進行頻譜分析,等同于對扭矩序列進行頻譜分析,同樣可分析出扭振頻率和階次信息。此時,直升機尾傳動軸的扭振識別問題就等同于扭轉角的測量問題,關鍵在于準確采集到同步轉速及條紋編碼脈沖的時序數據。

3 實證研究

圖5:光纖傳感器實物圖

圖6:信號處理卡及主機實物圖

圖7:采集模塊實物圖

圖8:數采軟件截圖

圖9:編碼器條紋展開圖

3.1 測試系統設計

圖10:尾槳距激勵示意圖

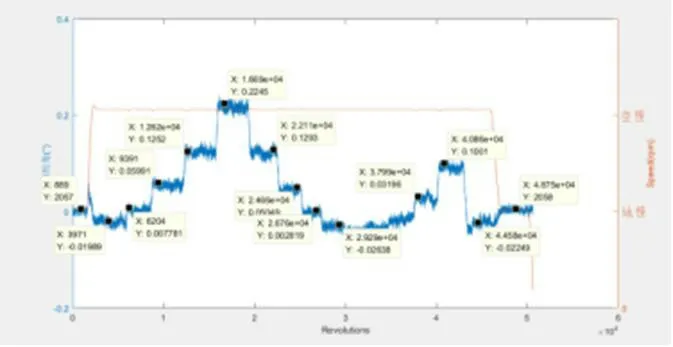

圖11:扭轉角變化曲線

如圖3,在直升機尾傳待測水平旋轉軸的兩端(相距約1m)粘貼或噴涂一對等間隔明暗相間的黑白條紋色標帶(即:條紋編碼器),在右側條紋色標帶一側3(圖示位置)粘貼或噴涂相應單條紋色標帶(用于反饋同步轉速脈沖)。此外,在待測軸的徑向色標帶垂直上方,從左至右依次安裝非接觸式的兩組收發條紋編碼脈沖的光纖傳感器(傳感器探頭距條紋15mm)和一組收發同步轉速脈沖的光纖傳感器(傳感器探頭距同步轉速色標帶15mm)。

參照前文圖2及(2)、(3)式,在測量扭轉角時,以同步轉速信號為基準,上升沿來臨時刻為零點,通過數采設備準確獲取三組光纖傳感器返回對應編碼器的脈沖時序和同步轉速脈沖時序,經數采軟、硬件實時計算獲取扭轉角數值。試驗時,使用實時頻譜圖對扭轉角變化幅度和對應頻率進行監控,以實現對待測旋轉軸扭振頻譜的實時監測。

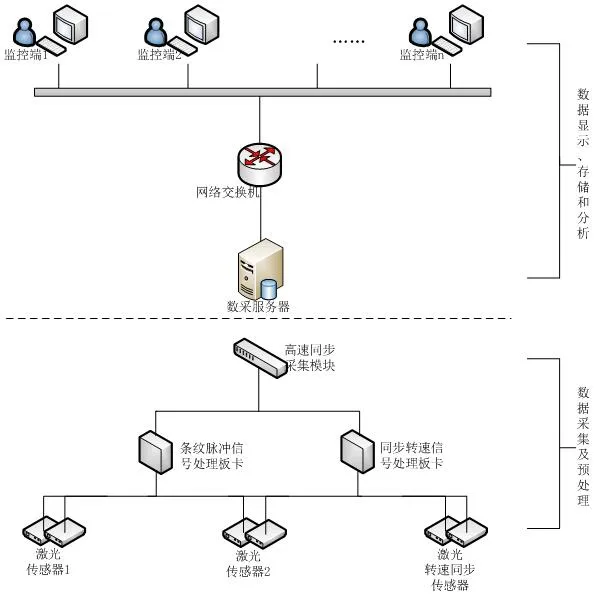

測試系統由兩大部分組成,即:

(1)數據采集及預處理部分;

(2)數據顯示、存儲和分析部分。其結構示意圖如圖4。

3.2 測試設備簡介

(1)為提高測量精度,傳感器探頭處特別采用透鏡準直結構。因全機試驗臺距測控間較遠,傳感器配屬光纖長約為35米。如圖5。

(2)信號處理電路部分設計成可插拔式板卡形式。使用時,組合安裝于多通道非接觸式測振系統主機中,具有較好的便攜及拓展性。如圖6所示。

(3)采集模塊采用PCI接口,圖7所示采集卡可直接安裝于多通道非接觸式測振系統主機中,通過數據線與上位機連接傳輸試驗數據。

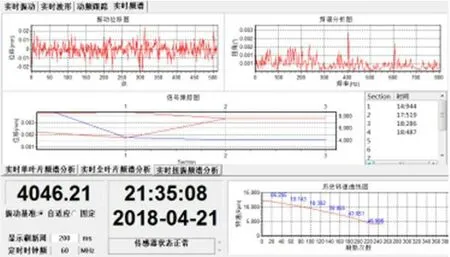

(4)數采軟件在“旋轉葉片振動信號檢測和分析”軟件 (BVMS)的基礎上增添了實時扭振頻譜分析和離線數據處理模塊,可滿足試驗時FFT實時分析和試驗后數據導出作二次處理的需求。如圖8所示。

3.3 編碼器設計

高精度編碼條紋采用了黑白色彩打印。材質為3M反射膜材料,具有類似發射棱鏡的效果,能夠使更多的光能原路返回至接收光纖,從而提高接收效率。

在綜合考量光斑直徑(距探頭15mm時,光斑直徑約2-3mm)和估算條紋旋轉位移(由被測軸長和最大扭轉角估算得1-1.3mm)后,最終設計的條紋高度10mm,寬度約7mm,數目為20個。如圖9所示。

3.4 測試精度分析

如(4)式,依據扭轉角與傳遞功率、被測段長度、轉速及扭轉剛度的關系,計算得出最大扭矩對應的扭轉角φ應小于2°。

那么,按照工程上的要求:滿量程測量精度優于1%,扭矩分辨率優于0.1%。則需保證測角精度達到0.02°,測角分辨率達到0.002°。

因此,本試驗采用的測試系統為適應微小動態扭矩測量,盡可能地提高測量精度,特別采用了透鏡準直、雙沿定時、數據平滑等技術,且其定時基準已達到96MHz,對應定時分辨率為10.42ns。按轉速5000rpm(周期12ms)計算,理論測角分辨率小于0.0004°,測角精度優于0.004°(10倍于分辨率,如果充分考慮傳感器工作距離、氣候環境等外界條件可能造成的影響,按保守值50倍計算,也能保證測角精度達到量程的1%),達到滿量程的0.2%,即扭矩測量精度達到1.4Nm,扭矩分辨率0.14Nm。因此,基于光纖式定時方法的扭轉角測量系統具備足夠的分辨率與精度。

扭振識別試驗時,假設當尾槳轉速僅為600rpm(某一遠小于試驗機地慢轉速值,按該型直升機實際減速比計算輸入軸轉速)時,扭振頻率識別范圍也遠大于已知的一階扭振頻率值(按編碼條紋20個計算)。此時,可采用相關算法處理過采樣的數據以提高測量精度或抑制噪聲,測量精度優于0.1Hz。

3.5 試驗設計及結果

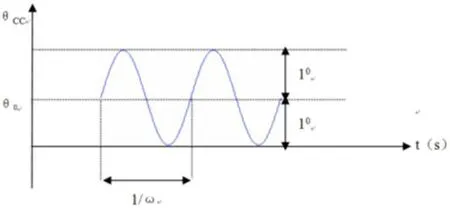

試驗時,本應以周期激勵方式改變尾槳距,產生扭振激勵載荷,激起尾槳/傳動系統扭振低階模態振動。通過測量各激勵頻率下,尾傳動軸扭矩參數在激勵停止后的衰減信號,分析尾傳動軸低階扭振固有頻率。

激勵形式如圖10所示,在尾槳距θ0上下以單峰值1°或更大值進行尾槳距周期激勵(激勵頻率為ω),激勵周期至少3個。激勵結束后將尾槳距保持在θ0位置,測量并監控從尾槳距開始改變到一段足夠長時間內的尾傳動軸扭矩等參數的變化歷程。

在試驗過程中,如果激勵幅值、頻率、周期難以激起扭振響應時,為達到更好的試驗效果,在保證安全的前提下,可現場適當增加激勵幅值和周期數或適當調整激勵頻率和尾槳距θ0。

然而,鑒于該測量方式并未在直升機傳動軸扭振測量實踐中得到可靠證實,為確保試驗機安全,本次試驗僅驗證扭轉角測量方法是否可行,為下一步的扭振試驗做準備。具體方案是:使用光纖扭轉角測量系統,對發動機升降速過程中扭矩的明顯變化和空慢狀態下尾槳距激勵(通過操縱系統控制尾槳轂和軸承實現)導致的扭矩變化而引起的尾傳動軸扭轉角的明顯波動進行測量,如果能測量到扭轉角的正確變化,則證明這一測量方式可行。

此次試驗的升降速過程包括從開車到地慢,地慢到空慢以及從空慢回到地慢和從地慢到停車的轉速升降過程。空慢穩定狀態下的激勵某一小角度幅值、某一非該狀態下的扭振固有頻率、某一周期數目。試驗完成后,對各轉速及尾槳距狀態下的扭轉角測量值進行二次分析,測量曲線如圖11所示。

扭轉角變化曲線與理論結構計算曲線趨勢一致,表明測量效果已基本滿足預期,該測量方式可應用于后續進一步的直升機尾傳動軸扭振測量研究。

4 結論

與直升機研制過程中傳統采用的接觸式電阻應變片、加速度計和非接觸式光電碼盤扭振頻率測量方法相比,采用扭轉角測量原理的光纖非接觸式扭振識別系統(粘貼高精度條紋紙作為編碼器)具有損耗低、頻帶寬、測量改裝方便、無需動平衡等優勢,可滿足高轉速、振動耦合情況嚴重等特殊工況下直升機研制過程中的扭振測試要求,并有望達到長期高效監測直升機傳動鏈各階扭振固有頻率的目標。此次試驗受制于其它外在因素,今后可在條件允許的范圍內作進一步試驗驗證,將該系統實用于正式的扭振試驗。另一方面,如何將該測量方式應用于直升機主減速器及主旋翼系統研制都是下一階段研究的重點。