熱活化溫度對氧化鋁赤泥反應活性的影響及機理研究

海 然,王帥旗,劉 盼,劉俊霞

(中原工學院建筑工程學院,河南鄭州450007)

赤泥是制鋁工業生產氧化鋁時排出的工業廢渣,因其含有大量的赤鐵礦而成紅褐色,故稱之為赤泥[1]。赤泥中含有大量的強堿性化學物質,導致其浸出液 pH 達到 11.5~13.1,屬于有害廢渣[2]。 中國每年氧化鋁產量超過100萬t,生產1 t氧化鋁則有1~2 t赤泥產出,并且隨著鋁產業的擴大和鋁礦石品位的降低,赤泥的產量將會逐年增加[3]。赤泥的大量堆存不僅給環境帶來污染,而且造成資源浪費。赤泥中含有硅酸二鈣、無定形硅鋁酸鹽等膠凝性物質,可以應用于建筑材料領域。但是,赤泥本身活性較低。因此,對赤泥進行活化處理提高其活性很有必要。

目前提高赤泥反應活性的方式主要有熱活化、機械活化等。近年來對赤泥反應活化的研究相對較少,但也取得了不少成果。閆軍[4]通過調節赤泥摻量,探究了煅燒溫度對赤泥礦渣膠凝材料力學性能的影響,研究結果顯示低溫焙燒可以提高赤泥的反應活性,且700℃時反應活性最高。劉曉明等[5]研究了不同煅燒恒溫時間和不同冷卻制度對赤泥膠凝性能的影響,得出采用空氣中自然冷卻的方法,煅燒恒溫時間在3h內,赤泥的活性隨著恒溫時間的延長而增加較快,恒溫3 h后活性增長較慢。楊芳等[6]研究了赤泥經過500~900℃煅燒2 h的反應活性,實驗表明熱活化能在不同程度上改善赤泥的反應活性,且800℃時達到最佳。申建立[7]研究結果表明,赤泥煅燒溫度為600℃時反應活性最高,同時煅燒90 min時的反應活性高于煅燒30 min時的反應活性。 Ribeiro等[8]研究結果表明,在 650~1 000 ℃煅燒赤泥能夠提高火山灰的活性,混凝土扭矩、屈服應力和塑性黏度隨著煅燒赤泥摻量的增加而增加。李紹純等[9]研究顯示,機械活化赤泥對水泥基材料早期強度的影響較大,而且隨著赤泥摻量的增加而提高。

上述研究表明,通過熱活化和機械活化的方法能夠提高赤泥的反應活性。筆者在借鑒上述研究結論的基礎上,以中鋁集團河南分公司滎陽高山鎮赤泥堆場的赤泥為對象,依據赤泥的差熱分析曲線確定赤泥的熱活化溫度范圍,并對不同溫度作用下的赤泥進行XRD、FT-IR和活性指數實驗,分析赤泥的礦物組成、Si—O鍵、Al—O鍵等結構環境在不同溫度作用下的差異,研究赤泥反應活性的變化機理和規律,為實現赤泥的資源化利用奠定理論基礎和數據支持。

1 實驗部分

1.1 原材料

赤泥來源于中鋁集團河南分公司滎陽高山鎮赤泥堆場,水泥為P·O42.5級普通硅酸鹽水泥(赤泥和水泥化學成分見表1,水泥性能指標見表2);砂為廈門愛思歐標準砂;水為普通自用水。

表1 赤泥和水泥化學組成

1.2 實驗方法

1.2.1 赤泥的熱活化

把原生赤泥放入烘箱中在100℃烘干,然后放入試磨機內磨細,加入適量的水壓制成直徑為20 cm、高為1 cm的試餅。將試餅放入高溫爐中煅燒,煅燒溫度分別設為 500、600、700、800 ℃,煅燒程序設計為30 min升到煅燒溫度,然后保持煅燒溫度3 h。煅燒完成后取出,放在室溫下自然冷卻,用試磨機研磨5 min,過篩(粒度小于0.075 mm),待用。

1.2.2 赤泥活性指數測定

活性指數為含赤泥水泥砂漿試件28 d抗壓強度與純水泥膠砂試件28 d抗壓強度的比值。依據GB/T 17671—1999《水泥膠砂強度檢驗方法(ISO法)》,將赤泥與水泥按質量比為3∶7混合后作為膠凝材料制成砂漿試件,標準養護[10]。水泥性能指標實驗參考GB 175—2007《通用硅酸鹽水泥》。

1.2.3 微觀分析

采用CIT-3000SYB能量色散型X熒光分析儀對原材料的化學組成進行分析;采用DTAS-3C差熱分析儀對原生赤泥進行差熱分析;采用UltimaⅣ型X射線衍射儀和Nicolet系列傅里葉變換紅外光譜儀對不同溫度煅燒的赤泥進行XRD和FT-IR分析。

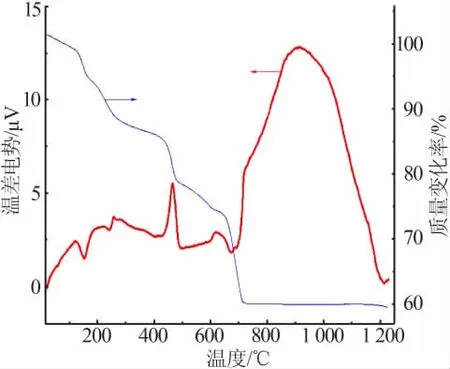

圖1 赤泥TG-DTA曲線

2 結果與分析

2.1 赤泥差熱分析

圖1為原生赤泥TG-DTA曲線。由圖1看出,赤泥在0~710℃出現連續質量損失,質量損失率為41.0%,710℃以后質量基本不再損失。0~500℃赤泥失去自由水,赤泥中的一些含有結合水的化合物和一些無機化合雜物分解蒸發。500~710℃有較大的放熱峰,這是一些硅鋁碳酸鹽分解所致,這時質量有較大損失。由于水化硅酸鈣碳化生成的碳酸鈣分解溫度一般在500~800℃,而赤泥中的碳酸鈣成分和水泥漿體硬化生成的碳酸鈣性質相似,都是由水化硅酸鈣在空氣中的二氧化碳作用下發生碳化反應所生成的[11],所以在這個溫度區間赤泥中的碳酸鈣分解,生成氧化鈣和二氧化碳。700℃時質量突然損失很多,說明此時物質結構不穩定,反應活性較高。710℃以后赤泥質量基本不再損失,也沒有吸熱、放熱峰出現,說明710℃以后赤泥內物質處于相對穩定狀態。綜上所述,赤泥在0~500℃主要是水分和一些有機化合物分解,質量損失較大;500~800℃發生結構性改變。因此,赤泥在500~800℃煅燒是實驗的重點研究區間。

2.2 赤泥礦物成分分析

圖2為不同溫度熱活化處理赤泥XRD譜圖。由圖2看出,未做熱活化處理的赤泥中主要含有方解石、石英、三水鋁石、針鐵礦、水鈣鋁榴石、鈣霞石,還含有少量的硅酸二鈣。煅燒后方解石隨溫度的升高而分解,其特征峰逐漸消失;水鈣鋁榴石和鈣霞石隨活化脫去羥基,生成鈣鋁黃長石和霞石;針鐵礦隨煅燒溫度升高分解生成更加穩定的赤鐵礦;赤泥中三水鋁石衍射峰逐漸降低,在700℃時基本消失,說明煅燒后三水鋁石分解成活性更高的無定型氧化鋁;硅酸二鈣隨溫度升高其衍射峰先升高再降低,700℃時峰值最高。說明700℃時有較多硅酸二鈣生成,反應活性較高。

圖2 不同溫度熱活化處理赤泥XRD譜圖

2.3 紅外光譜分析

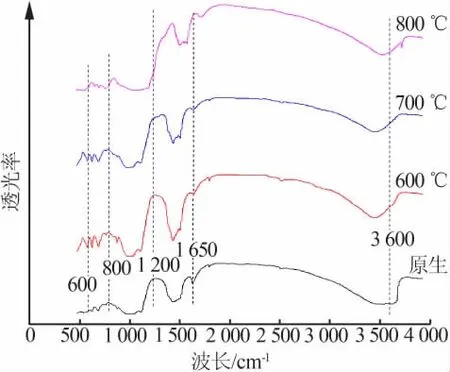

圖3是不同溫度熱活化處理赤泥的FT-IR圖。由圖3可知,在原生赤泥和煅燒活化赤泥中存在一些相同的吸收峰,如由 Si—O—T(T=Al,Si)鍵非對稱伸縮振動對900~1 200 cm-1波段的吸收,和其對稱伸縮振動對 680~700 cm-1波段的吸收[12-13]。 870 cm-1左右的吸收波是碳酸鹽中O—C—O鍵的伸縮振動,在活化后此峰逐漸消失,說明方解石和鈣霞石經活化分解消失。900~1 200 cm-1是 Si—O 鍵和 Al—O鍵的伸縮振動,活化后赤泥吸收帶底部收窄口部變寬,并在1 200~1 600 cm-1的波峰向右移動,尤其是700℃時此波帶發生明顯變化,說明赤泥在高溫活化后其中的Si—O鍵和Al—O鍵受到破壞,硅鋁酸鹽聚合度降低,更有利于聚合反應的進行。1650cm-1左右是H—O—H鍵的彎曲振動,其強度隨三水鋁石和水鈣石榴石失水逐漸降低;高頻區,活化后3 600 cm-1波峰向低頻移動而且變得更加平緩,說明其物質結構的穩定性降低。

圖3 不同溫度熱活化處理赤泥的FT-IR圖

2.4 赤泥的活性指數分析

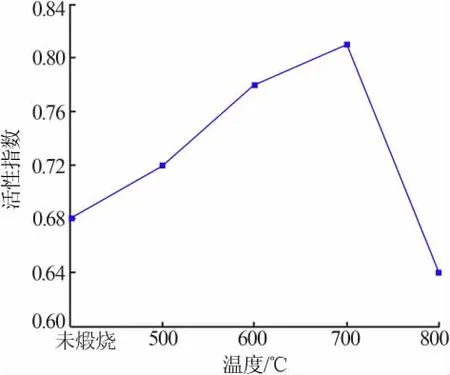

通過活性指數來表征赤泥的反應活性。圖4是不同溫度熱活化處理赤泥的活性指數。由圖4可知,隨著活化溫度升高,赤泥的活性指數先升高再降低。當活化溫度達到700℃時,赤泥的活性指數達到最高值0.81,熱活化赤泥的活性指數比原生赤泥提高19.1%。當活化溫度達到800℃時,赤泥的活性指數急劇降低。因此,不同溫度熱活化赤泥的活性指數存在較大差異。

圖4 不同溫度熱活化處理赤泥的活性指數

結合XRD分析看出,由于熱活化赤泥中方解石和三水鋁石分解生成有膠凝性的氧化鈣和氧化鋁,隨著溫度升高有硅酸二鈣生成,且700℃時硅酸二鈣增加最多。經煅燒活化,鈣霞石、水鈣鋁榴石等鋁硅酸鹽脫去羥基,從而有利于硅鋁酸鹽解聚。同時,紅外光譜分析顯示,熱活化后赤泥中Si—O鍵和Al—O鍵發生斷裂,結構聚合度變低,赤泥的反應活性提高。Vu等[14]指出,在熱活化過程中,隨著溫度的變化赤泥中相對穩定的硅氧四面體和鋁氧八面體結構遭到破壞,在結構中形成了一些斷裂鍵和活化點,使水泥砂漿試塊強度增大。當赤泥活化溫度過高時,赤泥亞穩定結構被破壞,生成比較穩定的結構,赤泥反應活性下降。

3 結論

1)原生赤泥隨溫度的升高其質量不斷損失,700℃時赤泥物質結構處于亞穩定狀態,710℃以后亞穩定結構被破壞,結構穩定性提高。2)赤泥熱活化后,碳酸鈣、三水鋁石、水鈣鋁榴石等物質分解,轉化成活性更高的物質,700℃時有更多硅酸二鈣生成;赤泥經煅燒,硅鋁酸鹽中Si—O鍵和Al—O鍵發生斷鍵,使其聚合度降低,反應活性提高。3)熱活化溫度低于700℃時,赤泥的活性指數隨著活化溫度的升高而增加,活化溫度繼續升高,活性指數急劇降低;700℃熱活化赤泥的活性指數比原生赤泥提高19.1%;經熱活化作用,赤泥中相對穩定的硅氧四面體和鋁氧八面體結構遭到破壞,處于亞穩定狀態,反應活性升高;若活化溫度過高,結構穩定性增加,赤泥的反應活性反而降低。