除臭裝置尾氣非甲烷總烴超標的原因分析及對策

劉子飛 鄒汶兵

【摘 要】烏石化公司供排水廠一車間除臭裝置自2009年建設完畢投運以來,裝置頻繁出現排放尾氣非甲烷總烴超標的情況,摸索裝置運行的影響因素成為保持裝置長周期平穩運行、尾氣穩定達標的關鍵。本文分析裝置運行的影響因素并提出相應的對策,提高了裝置的尾氣達標率,保證了裝置的長周期平穩運行。

【關鍵詞】非甲烷總烴;催化氧化;入口溫度;溫升;催化劑

一、概述及工藝簡介

供排水廠一車間惡臭污染問題是車間職工、廠區所在地居民和有關環保部門關注的重點。供排水廠一車間的主要構筑物有總進口、調節池、隔油池、浮選池、曝氣池、浮渣池、污泥濃縮池和污泥脫水系統等。當大氣中的這些污染物超過一定濃度,將違反國家《大氣污染物排放標準》(GB14554—93)的車間衛生標準。人長期活動在被這些物質污染的環境中,可能引發呼吸系統、消化系統、生殖系統等疾病,也可能引發機體病變和致癌;在污染嚴重時,還會使人產生頭暈、喉痛、惡心、嘔吐等急性中毒癥狀,甚至發生死亡事故。

中國石油天然氣股份有限公司烏魯木齊石化分公司,其供排水廠污水處理設施眾多,惡臭氣體散發嚴重,對現場職工和周圍居民的身體健康產生了很大不良影響,引起了烏魯木齊石化公司、地方環保局的高度重視,并將烏魯木齊石化公司供排水廠惡臭氣體治理列入計劃。

除臭裝置包括:污水處理設施封閉及廢氣輸送系統、催化燃燒廢氣處理裝置、浮渣罐及配套浮渣輸送系統。廢氣原料主要為污水處理裝置二級隔油池、一級浮選池、二級浮選池逸散的含烴、硫化氫和有機硫的混合揮發性有機氣體,廢氣處理能力為4000Nm3/h,年操作時數為8000小時,連續操作。處理后的產物為水蒸汽、二氧化碳及少量的二氧化硫。處理后廢氣中的苯、甲苯、二甲苯、非甲烷總烴和硫化物指標符合我國《大氣污染物綜合排放標準》和《惡臭污染物排放標準》。

除臭裝置采用催化氧化法,廢氣中的有機硫和H2S氣體等,通過脫硫預處理去除后,通過控制反應器入口溫度,在Pt、Pd催化劑的作用下,將廢氣(含空氣)中的有機物氧化為CO2和H2O,達到凈化氣體的目的。工藝過程中主要反應為烴的氧化反應,反應方程如下:CmHn+(m+n/4)O2=mCO2+n/2H2O。

二、影響因素分析

通過對影響出口指標的原因逐項進行分析,具體影響因素可以分為以下幾個方面:反應器進、出口溫度,溫升;氧含量;進口溫度;風量;催化劑的性能;

(一)進、出口溫度、溫升的影響

根據化劑性能分析結果,反應器入口溫度控制在260-270℃最佳,裝置反應器入口溫度從8月9日開始由原250℃升高至260-270℃,從數據可以看出,進口溫度的升高后裝置的出口指標明顯降低,平均值由398.5mg/m3降低至173mg/m3,去除率由93.4%升高至94.7%,且已連續3天達到合格狀態。但也發現問題:反應器進口溫度升高后,在其他因素不變的情況下,8月10日、11日出口指標升高至490mg/m3,去除率降低至87%。

從數據統計可以發現:反應器出口溫度超過430℃、相應的溫升超過170℃時裝置的去除率最高值僅為91.7%,通過查找相關文獻,反應器溫升≤150℃效果最佳,所以12日開始將反應器進口溫度保持在260-270℃,出口溫度控制在430℃以下,保證溫升≤150℃情況下運行,綜上可以得出:反應器入口溫度和溫升是影響裝置出口非甲烷總烴的重要因素。

(二)氧含量的影響

通過使用便攜式檢測氣水分離罐入口廢氣中氧含量22.1%,反應器出口22%。當天經化驗室取樣分析結果為入口19.65%,反應器出口18.74%。從上述分析結果可知,反應過程為過氧狀態,空氣調節閥TV306不是裝置運行的必要配風條件。

(三)進口臭氣濃度的影響

從7天運行數據可以得出初步結論:進口濃度的變化對裝置的去除率和出口指標無明顯的影響。

(四)風量的影響

從7天運行數據可以得出初步結論:在一次風機風量不變(進口臭氣濃度不變)的情況下,風量升高后裝置的去除率也有所提高,所以適當提高新風的攙兌稀釋量可以提高系統的去除率,降低出口指標。

(五)催化劑的性能的影響

工藝將流量FIT301調整在1436Nm3/h,反應器入口溫度270℃,出口溫度TIC306控制在450℃。此期間,現場排氣筒冒青煙、有焦糊味,原因分析:判斷催化劑表面結焦,立即對結焦物燒除,復測分析結果降至168mg/m3,確認有效,反應前期反應器入口溫度250℃波動運行,導致催化劑起燃溫度低,前期催化劑表面結焦,從而造成催化劑性能下降。

綜上所述:出口非甲烷總烴的超標的主要原因是反應器入口溫度偏低、溫升過高。

三、應對措施

(一)反應器進口溫度保持在260℃以上,溫升≤150℃情況下,催化劑反應去除率最佳。

(二)適當摻兌新風,可以提高裝置出口的合格率。

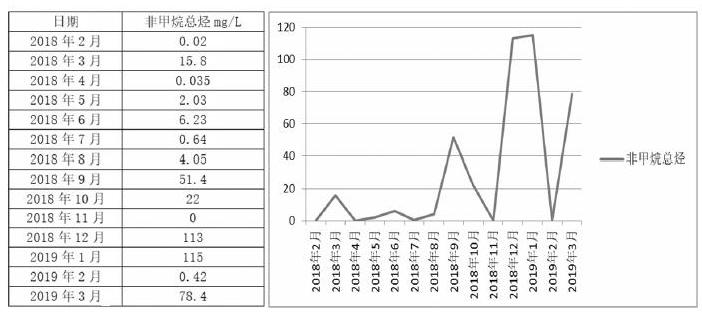

措施實施后,除臭裝置運行平穩率達到了指標>99%,通過控制溫升和進口溫度,2018年至今,除臭裝置出口非甲烷總烴穩定合格。

四、總結及下一步工作

出口非甲烷總烴的超標的主要原因是反應器入口溫度偏低、溫升過高;下一步的計劃是:

收集摸索溫度大幅上升下降時進口的烴類濃度變化,尤其是甲烷濃度波動情況,分析甲烷含量對除臭反應器溫度波動的影響。繼續摸索提高除臭反應器溫度至460℃清除催化劑表面附著焦質雜質,是否提高催化劑反應效率。繼續摸索均化罐運行情況,增加分析均化罐進出口硫含量分析,避免硫含量超標影響催化劑性能。

【參考文獻】

〔1〕蒲恩奇,《大氣污染治理工程》,2004-3-1

〔2〕劉綺、石林、王振友,《環境污染控制工程》,2016