熔融沉積方式對PLA/TPU體系沖擊性能的影響

李 薇,夏新曙,林鴻裕,楊裕金,陳慶華,3,肖荔人*

(1.福建師范大學聚合物資源綠色循環利用教育部工程研究中心,福州 350007;2. 黎明職業大學材料與化學工程學院,福建 泉州 362000;3. 福建師范大學福清分校,福州 350300)

0 前言

3D打印又稱增材制造,是指在計算機控制下,根據計算機輔助設計模型或計算機斷層掃描等數據,經3D建模轉換后切片分層,通過3D打印系統進行逐層打印,疊加后最終獲得三維產品[1]。其中,FDM因具有高可成型性、低成本、易操作、技術成熟和彩色打印等優點,是3D打印技術中發展較為迅速的技術之一[2]。目前,應用在FDM的高分子材料主要有丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)[3-4]、PLA[5-6]、聚丙烯(PP)[7]、聚丁二酸丁二醇酯(PBS)等,而PLA具有可生物降解、強度高和生物相容性好等優點,可以預見能成為日常應用的傳統商品塑料的替代品[8],但是PLA在沖擊載荷下的脆性、熱撓曲溫度較低及結晶速度慢[9]等特性,影響三維制品的成型性和精度。近年來,研究學者通過添加增塑劑[10-11]和納米填料[12]可有效提高PLA的韌性和延展性,但這些增塑劑和納米填料分散效果差,在加工過程中易從PLA基質遷移到表面,導致共混物脆化,而且其價格昂貴難以大規模生產。通常采用一種方便有效的方法,是將可生物降解的聚合物與常規聚合物混合,其中TPU由于其優異的力學性能,高抗撕裂、抗氧化和抗腐蝕性等優點而被廣泛關注。TPU屬于特種合成橡膠,是一種(AB)n型的多嵌段共聚物,可以用來對PLA進行改性[13-14]。

3D打印過程中因工藝參數設置不當容易產生擠壓過甚、斷層、開裂等現象從而影響制品的力學性能,因此對工藝參數的研究顯得十分重要。Carneiro等[7]研究了絲材取向、層厚及填充度對制品拉伸性能的影響;Zhang等[4]基于ABS基材分析了層厚、單絲寬度和絲材間隙對制品各向異性及電阻率的影響;Galantucci等[15]研究了打印速度、層厚對制品表面粗糙度的影響。林鴻裕[16]等通過熔融共混法制備了不同質量比的PLA/TPU共混物,結果表明TPU能改善材料的沖擊韌性,但文獻僅圍繞注塑角度來討論增韌效果,并未討論FDM試樣沖擊強度及成型工藝。

本文基于前期工作,用TPU對PLA進行熔融共混改性,制備了不同質量比且具有一定韌性的PLA/TPU 3D打印線材,同時運用擺錘式沖擊試驗機、掃描電子顯微鏡等研究手段進一步探討了相形態(TPU含量)和熔融沉積方式[17]對PLA/TPU體系沖擊強度的影響。

1 實驗部分

1.1 主要原料

PLA,4032D,美國Natureworks公司;

TPU,5377A,德國Bayer公司。

1.2 主要設備及儀器

電熱恒溫鼓風干燥箱,DHG-9070A,上海中友儀器設備有限公司;

高速混合機,GHR-5,江蘇張家港市日新機電有限公司;

雙螺桿混煉擠出機,MEDI-22/40,廣州市普同實驗分析儀器有限公司;

線材機,SHSJ35,東莞市松湖塑料機械有限公司;

3D打印機,M2030,深圳森工科技有限公司;

擺錘式沖擊試驗機,ZBC500,深圳市新三思材料檢驗有限公司;

冷場發射掃描電子顯微鏡(SEM),Regulus8100,日本株式會社日立高新技術公司。

1.3 樣品制備

按參考文獻[16]將PLA和TPU樹脂置于鼓風干燥箱中60 ℃干燥12 h;按照PLA/TPU的質量比100/0、90/10、80/20、70/30、60/40稱量,分別加入到高速混合機中捏合均勻;將混合好的物料通過雙螺桿擠出機熔融共混造粒,料筒各區溫度依次為:130、140、153、165、175、180、180、180、178、175 ℃,螺桿轉速150 r/min;將制備好的粒料經單螺桿線材擠出機擠出牽引制得3D打印線材,料筒各區溫度依次為170、175、180、180、175 ℃,線徑控制在(1.75±0.05) mm,用于熔融沉積成型。

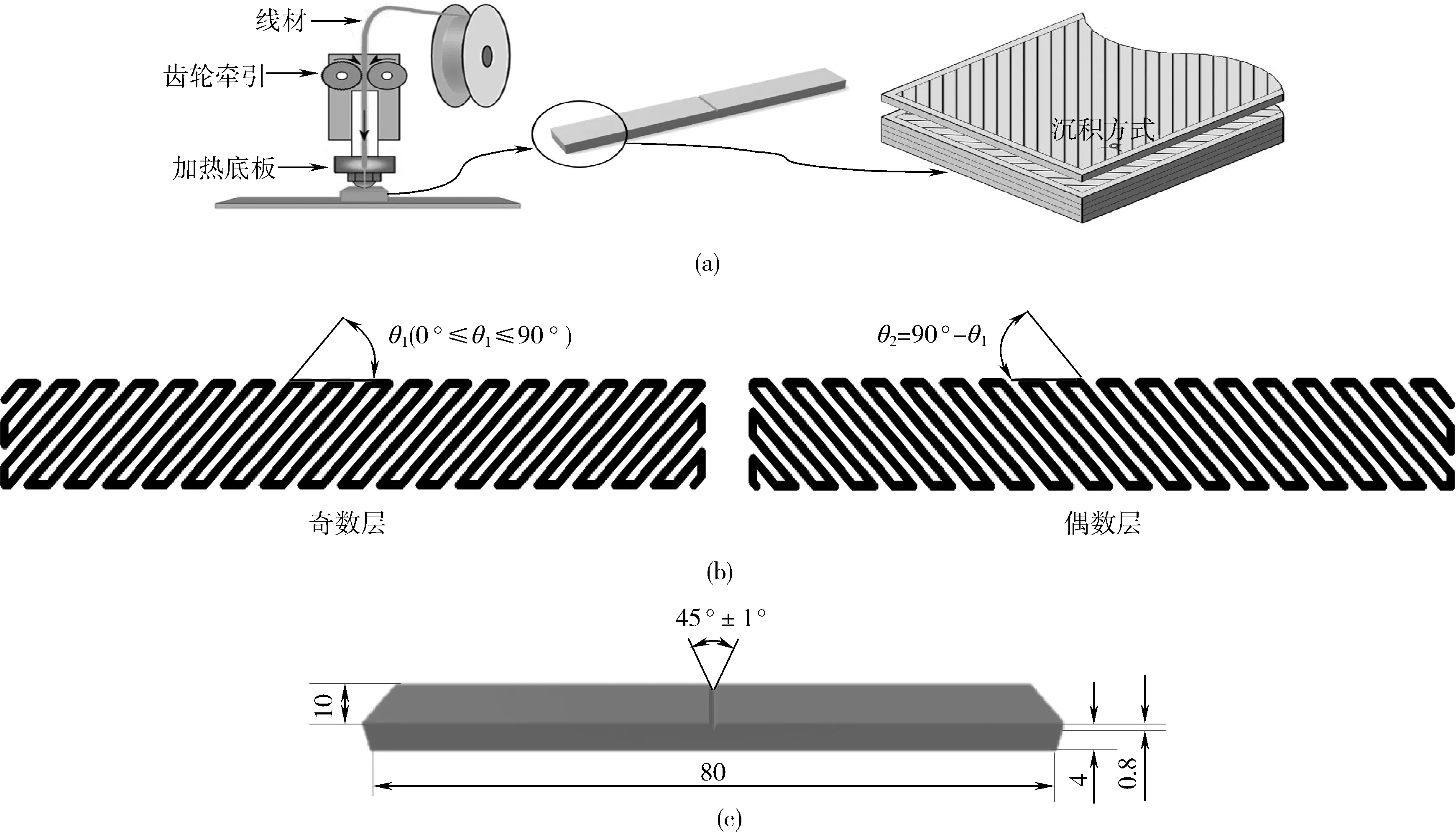

FDM試樣按照標準進行設計,具體模型和參數如圖1所示。打印模型成型之前采用Cura軟件轉換成可讀取格式。沉積方式分別設置為0 °/90 °、15 °/75 °、30 °/60 °、45 °/45 °,如圖1(b),即奇數層打印軌跡與邊所成銳角為θ1,偶數層打印軌跡與同邊所成銳角為θ2,兩角互余,打印速度為40 mm/s。

1.4 性能測試與結構表征

沖擊強度按照GB/T 1043—2008測試,擺錘能量2 J,試樣V形缺口,缺口深度0.8 mm;

SEM分析:將打印標準缺口沖擊樣條經液氮脆斷,脆斷面于DMF溶劑下浸泡4 h,去除TPU相,得到刻蝕斷面;將沖擊斷面和刻蝕斷面置于銅臺進行噴金200 s,最后在SEM下進行觀察,掃描電壓為5 kV。

(a)打印流程圖 (b)沉積方式模擬 (c)沖擊強度FDM試樣圖1 FDM制備沖擊試樣 Fig.1 FDM sample for impact strength test

2 結果與討論

2.1 沖擊性能分析

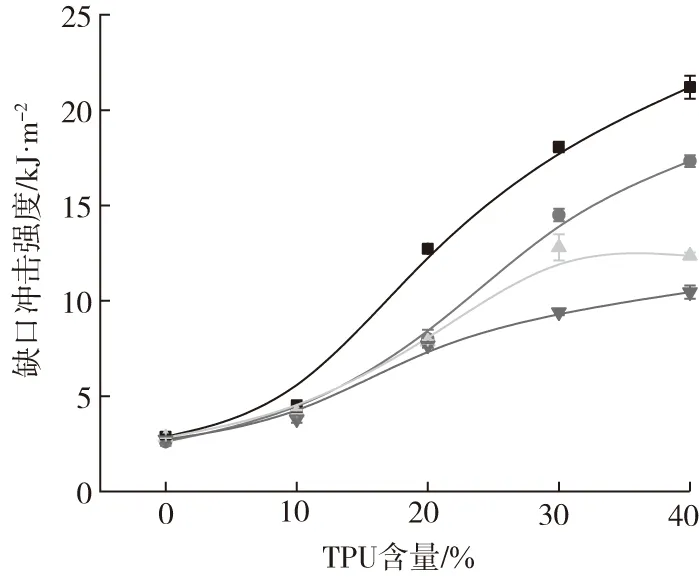

沉積方式:■—45 °/45 ° ●—30 °/60 ° ▲—15 °/75 ° ▼—0 °/90 ° 圖2 不同TPU含量及沉積方式的PLA/TPU體系沖擊強度曲線Fig.2 Impact strength curves of PLA/TPU blends with different TPU content and deposition style

圖2為TPU的含量及熔融沉積方式對FDM打印試樣的缺口沖擊強度的影響曲線。由圖2可知,純PLA材料的沖擊強度較低。無論沉積方式為0 °/90 °、15 °/75 °,還是30 °/60 °、45 °/45 °,隨著TPU含量的增加,共混物的缺口沖擊強度均呈現上升趨勢,增韌效果在沉積方式為45 °/45 °、TPU含量為40 %(質量分數,下同)時提高幅度較大,由純PLA的2.9 kJ/m2提升至21.2 kJ/m2,提高幅度為631.0 %。對于脆性基體PLA而言,受到外力作用后主要產生銀紋而不易產生剪切屈服,能量的吸收主要通過銀紋化來實現[16]。根據銀紋 - 剪切帶理論,加入TPU“小球”后,TPU“小球”主要發揮2個重要作用,其一是集中應力誘發基體PLA產生大量銀紋和剪切帶,從而使外力作用于材料的能量被耗散掉,其二則是通過TPU自身的塑性變形控制銀紋的發展,作為銀紋終止體而不至發展成破壞性裂紋[18],因此PLA基體韌性隨TPU的增加而增強。

從圖2中還可看出,對于純PLA及低含量TPU填充PLA(<10 %)體系而言,在TPU的用量相同的情況下,沉積方式的改變對體系無明顯增韌效果;當TPU≥20 %,缺口沖擊強度由沉積方式為0 °/90 °、15 °/75 °、30 °/60 °、45 °/45 °依次增加,且PLA/TPU (60/40)-45 °/45 °即質量比為60/40、沉積方式45 °/45 °的體系沖擊強度提升幅度較大,由原來的10.5 kJ/m2提升至21.2 kJ/m2,提高了101.9 %,表明熔融沉積成型方式對共混體系的沖擊斷裂強度有明顯的影響,且相較于其他沉積方式,45 °/45 °的試樣提升效果較顯著。這是因為在3D打印過程中,不同的沉積方式會影響單絲與單絲、層與層之間的熔融狀態[19],同時由于沉積方式為45 °/45 °的打印試樣奇偶層排列呈中心對稱,沖擊過程中受力面有序地垂直于沖擊載荷,沖擊功主要由單絲自身內聚力吸收,因此細絲吸收沖擊功實現最大化[7],不似0 °/90 °的沉積方式,沖擊時奇數層主要依靠單絲內聚力、偶數層主要依靠單絲與單絲間界面黏結力吸收沖擊功。綜上所述,TPU含量為40 %、熔融沉積方式為45 °/45 °時,PLA/TPU共混體系FDM試樣沖擊強度達到最優。

樣品:(a)PLA/TPU (100/0)-45 °/45 ° (b)PLA/TPU (90/10)-45 °/45 ° (c)PLA/TPU (80/20)-45 °/45 °(d)PLA/TPU (70/30)-45 °/45 ° (e)PLA/TPU (60/40)-0 °/90 ° (f)PLA/TPU (60/40)-15 °/75 °(g)PLA/TPU (60/40)-30 °/60 ° (h)PLA/TPU (60/40)-45 °/45 °圖3 FDM試樣沖擊斷面SEM 照片(×50,×3 000)Fig.3 SEM of impact-fractured surfaces of FDM specimen(×50,×3 000)

2.2 沖擊斷面分析

一般來說,沖擊條件下的聚合物斷裂形貌能夠較為直接地反應試樣在破壞過程中所吸收能量的大小。因此本文采用SEM觀察了不同試樣的沖擊斷裂形貌。圖3(a)~(d)及(e)~(h)為沉積方式45 °/45 °的不同TPU含量和PLA/TPU (60/40)的不同沉積方式FDM試樣沖擊斷面SEM照片,由圖3(a)~(d)可以清晰地觀察到,純PLA試樣斷面較為光滑平整,沒有出現明顯應力發白和屈服現象,為脆性斷裂的典型特征。隨著TPU含量的增加,基體的FDM沖擊斷面愈加粗糙,特別是當TPU含量達到30 %時,斷面粗糙度發生突變,這是因為在較大沖擊功下,缺口為了吸收沖擊功而伴隨著空穴和微裂紋的產生,隨后TPU軟段相被拉伸從而呈現出剪切帶滑移現象[20],引發基體塑性形變,即TPU含量在10 %~20 %時共混物從脆性斷裂轉變為延性斷裂,這與力學行為相一致,這也驗證了上文的銀紋 - 剪切帶理論。從圖3(e)~(h)低倍率圖像中可清晰觀察到其斷裂形貌屬于典型的延性斷裂,圖3(e)~(h)高倍率SEM照片中出現較為粗長的纖維狀態,隨著沉積方式0 °/90 °、15 °/75 °、30 °/60 °、45 °/45 °的變化, 即奇數層角度θ的增加, 粗長纖維逐漸轉向細短粗糙形態,使得材料韌性增強,提高基體缺口沖擊強度。

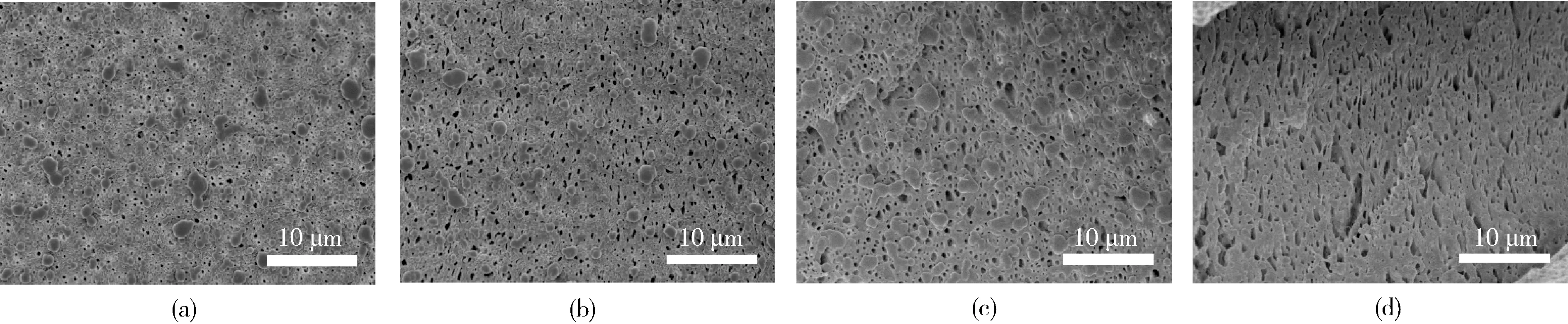

樣品:(a)PLA/TPU(90/10)-45 °/45 ° (b)PLA/TPU(80/20)-45 °/45 ° (c)PLA/TPU(70/30)-45 °/45 ° (d)PLA/TPU(60/40)-45 °/45 °圖4 FDM試樣刻蝕斷面SEM 照片(×3 000)Fig.4 SEM of etched surfaces (×3 000)

2.3 刻蝕斷面分析

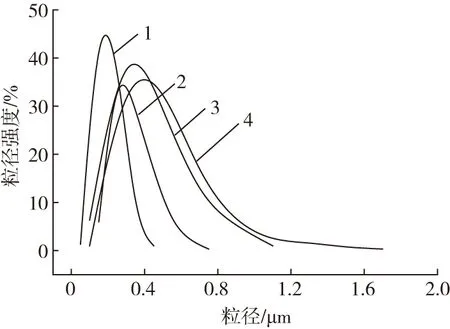

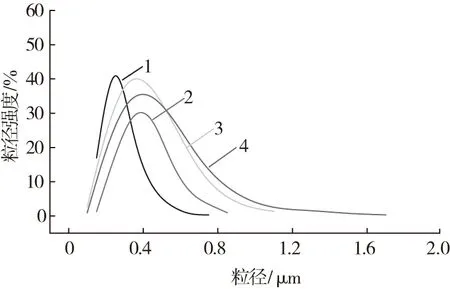

樣品:1—PLA/TPU(90/10)-45 °/45 ° 2—PLA/TPU(80/20)-45 °/45 °3—PLA/TPU(70/30)-45 °/45 ° 4—PLA/TPU(60/40)-45 °/45 °圖5 FDM試樣粒徑分布曲線圖Fig.5 Particle size distribution of etched surfaces

分散相的分散狀況對于兩相體系的力學性能有著重要影響,可通過分散相的平均粒徑和粒徑分布來分析。因此本文結合刻蝕法對TPU在PLA基體中的分布情況作了探究。圖4為沉積方式45 °/45 °、TPU不同含量的FDM試樣刻蝕后的SEM照片,從圖4(a)~(d)中可以清晰地看出,隨著TPU含量的增加,分散相TPU孔洞粒徑隨之增大,形貌也由單一圓形向多元不規整形狀發生轉變。圖5為沉積方式45 °/45 °、TPU不同含量的FDM試樣刻蝕后的粒徑分布,由圖5可知,PLA/TPU (90/10)-45 °/45 °中顆粒粒徑分布在0.05~0.45 μm,主要集中在0.15~0.25 μm;隨著TPU含量的增多,整個分布逐漸向粒徑較大方向移動(峰值0.15 μm→0.25 μm→0.3 μm→0.3 μm),且峰值在TPU含量為10 %~20 %之間變化較大,當TPU含量增加至40 %時,粒徑分布范圍拓寬至0.1 μm~1.7 μm。根據逾滲理論,當系統的某一成分或者某一密度發生改變并達到某一臨界值(逾滲閾值)時, 系統的相互關聯性會出現陡然的變化[18]。與沖擊性能一致,體系在10 %~20 %之間的沖擊強度出現階躍式提高,換言之,TPU作為分散相顆粒,隨著質量分數的增高,導致基體層厚度小于或等于臨界基體層厚度,逾滲通道形成,在沖擊過程中,通過自身較大形變引發基體產生塑性變形而更好地吸收沖擊功,從而提高沖擊強度。繼續增加分散相含量,分散相顆粒間的接觸愈發明顯甚至重復疊加,于是粒徑峰值增加幅度放緩,這與力學性能變化曲線相一致。

圖6為PLA/TPU (60/40)的不同沉積方式FDM試樣的刻蝕斷面形貌。從圖6(a)~(d)可知,隨著奇數層角度θ的增加,TPU孔洞粒徑增大,刻蝕脫落的TPU顆粒抱團生長趨勢愈發明顯,球狀孔形狀呈現復雜化。圖7為PLA/TPU (60/40)的不同沉積方式FDM試樣的刻蝕斷面粒徑分布曲線。由圖7可看出,沉積方式為0 °/90 °的顆粒粒徑分布在0.15~0.75 μm,主要集中在0.25~0.35 μm之間;沉積方式為15 °/75 °的顆粒粒徑分布在0.15~0.85 μm,而主要集中在0.35~0.45 μm;沉積方式為30 °/60 °的顆粒粒徑分布在0.1~1.1 μm,又主要集中在0.3~0.5 μm;沉積方式為45 °/45 °的顆粒粒徑分布范圍較拓寬至0.1~1.7 μm,主要集中在0.3~0.7 μm間。由此可見,沉積方式對體系中TPU的分散具有一定的影響,并且隨著奇數層θ的增加,粒徑分布范圍變寬。

樣品:(a)PLA/TPU(60/40)-0 °/90 ° (b)PLA/TPU(60/40)-15 °/75 ° (c)PLA/TPU(60/40)-30 °/60 ° (d)PLA/TPU(60/40)-45 °/45 °圖6 FDM試樣的刻蝕斷面SEM 照片(×3 000)Fig.6 SEM of etched surfaces (×3 000)

樣品:1—PLA/TPU(60/40)-0 °/90 ° 2—PLA/TPU(60/40)-15 °/75 °3—PLA/TPU(60/40)-30 °/60 ° 4—PLA/TPU(60/40)-45 °/45 °圖7 粒徑分布曲線Fig.7 Particle size distribution of etched surfaces

3 結論

(1)TPU對PLA FDM試樣具有增韌效果,且隨著TPU含量的增加而增大;

(2)沉積方式對PLA/TPU FDM試樣沖擊強度的影響較為明顯,且沉積方式為45 °/45 °提升效果最優;

(3)當TPU含量為40 %、沉積方式為45 °/45 °時,PLA/TPU體系增韌效果達到最佳,沖擊強度為21.2 kJ/m2,提高幅度為631.0 %。