一種X波段多通道T/R組件設計

金 明

(安徽博微長安電子有限公司,安徽 六安 237010 )

0 引 言

T/R組件是有源相控陣雷達的核心部件。隨著現代作戰面對的威脅越來越多,作戰方式也發生重大變化。同時,電磁干擾與反干擾也進入復雜化趨勢。為提高生存作戰能力,對電子設備的技術與體積均有著非常高的需求。傳統電子設備占用太多空間,這降低了其抗干擾能力和效率。未來收發通道集成化、小型化和輕量化是必然趨勢。本文T/R組件的設計就是為了解決上述問題。

本文簡要介紹一款X波段基于氮化鎵(GaN)器件的四通道T/R組件,基于LTCC技術的三維設計和電源一體化設計,使得組件低損耗合成、良好的散熱仿真,外部端口電源減少。該設計成功實現了T/R組件的小型化、高效率,在X波段1 GHz的帶寬內輸出功率大于25 W,效率高達35%以上。

1 T/R組件設計原理

T/R組件小型化的發展趨勢,使得組件設計越發要求小型化、集成化、高效率和大功率[1]。所以,本設計采用高度集成方式將驅動放大、收發開關、數字衰減、數字移相包括控制電路全部集成到一起。

本設計的四通道T/R組件通過對四路收發通道進行整合,集成化設計減小組件的內芯片數及互聯,減少T/R 組件的層數,盡可能提高 T/R 組件每個模塊的集成度,從而減小 T/R 組件的體積和質量。

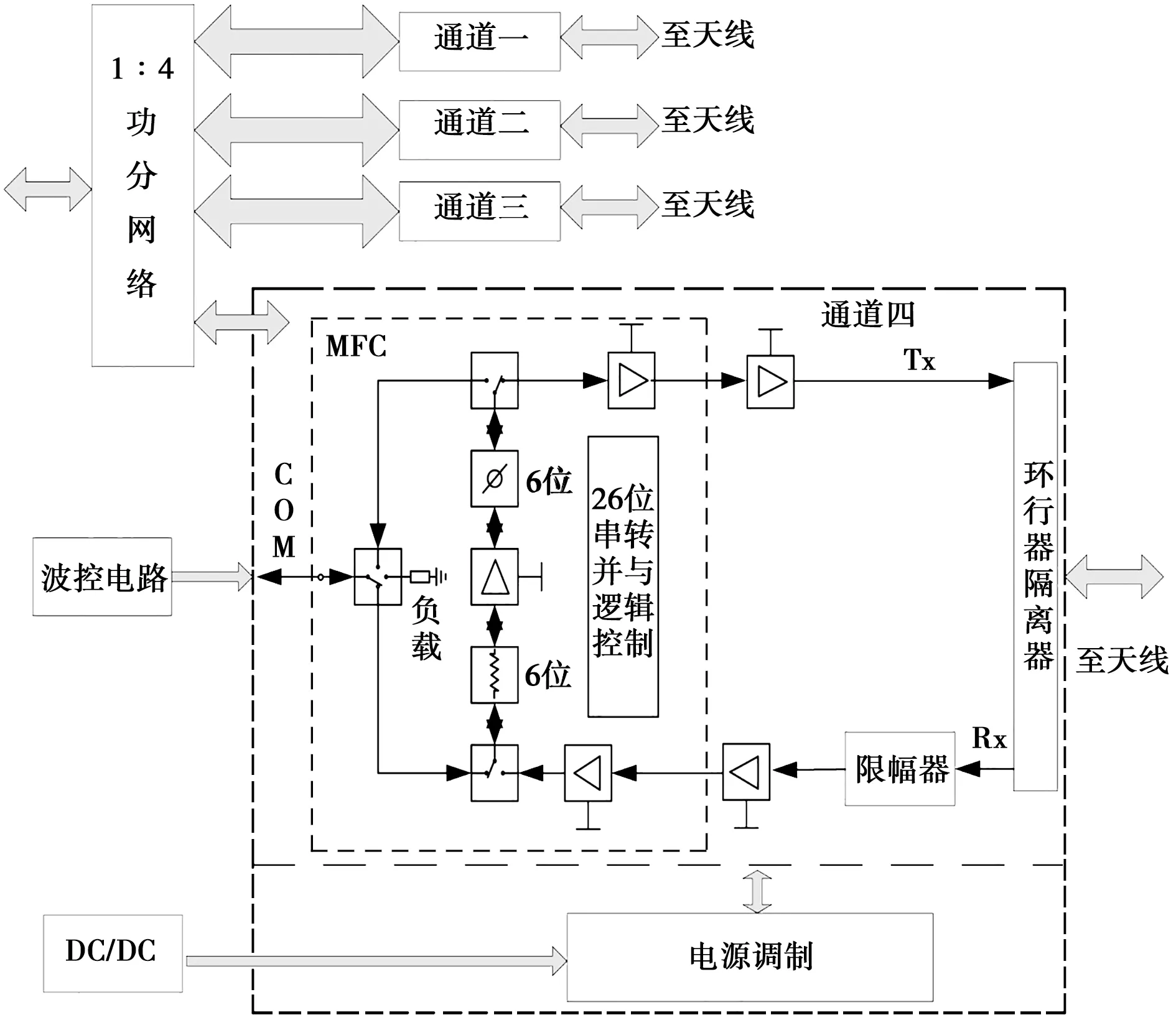

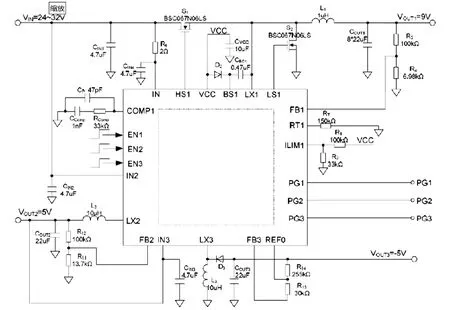

T/R組件的原理圖如圖1所示,主要由射頻電路、控制電路和電源組成。射頻電路主要對收發的射頻信號進行放大、衰減、移相,滿足前后端所需的信號。采用多功能芯片,集成了驅動放大器、切換開關、六位衰減器、六位時延器、控制驅動器等功能。使用0.25 μm柵長的砷化鎵贗配高電子遷移率晶體管(PHEMT)工藝制造而成。

圖1 T/R設計圖

由于T/R 組件尺寸小,電磁兼容要求較高,在組件的腔體上做出隔腔,同時射頻電路和模擬電路間相應位置金屬化接地,結合吸波材料,可以很好地對射頻電路起到屏蔽和防護作用。

2 關鍵技術

2.1 LTCC三維設計

采用LTCC技術,在 LTCC 電路表層完成 MMIC裸芯片的組裝, 將微波器件和多功能芯片、電源芯片混合布板[2]。通過基板通孔完成與表層芯片互連,內部進行分層布線,合理布局層信號傳輸,改善頻率特性和提升效率,減小印制板體積。

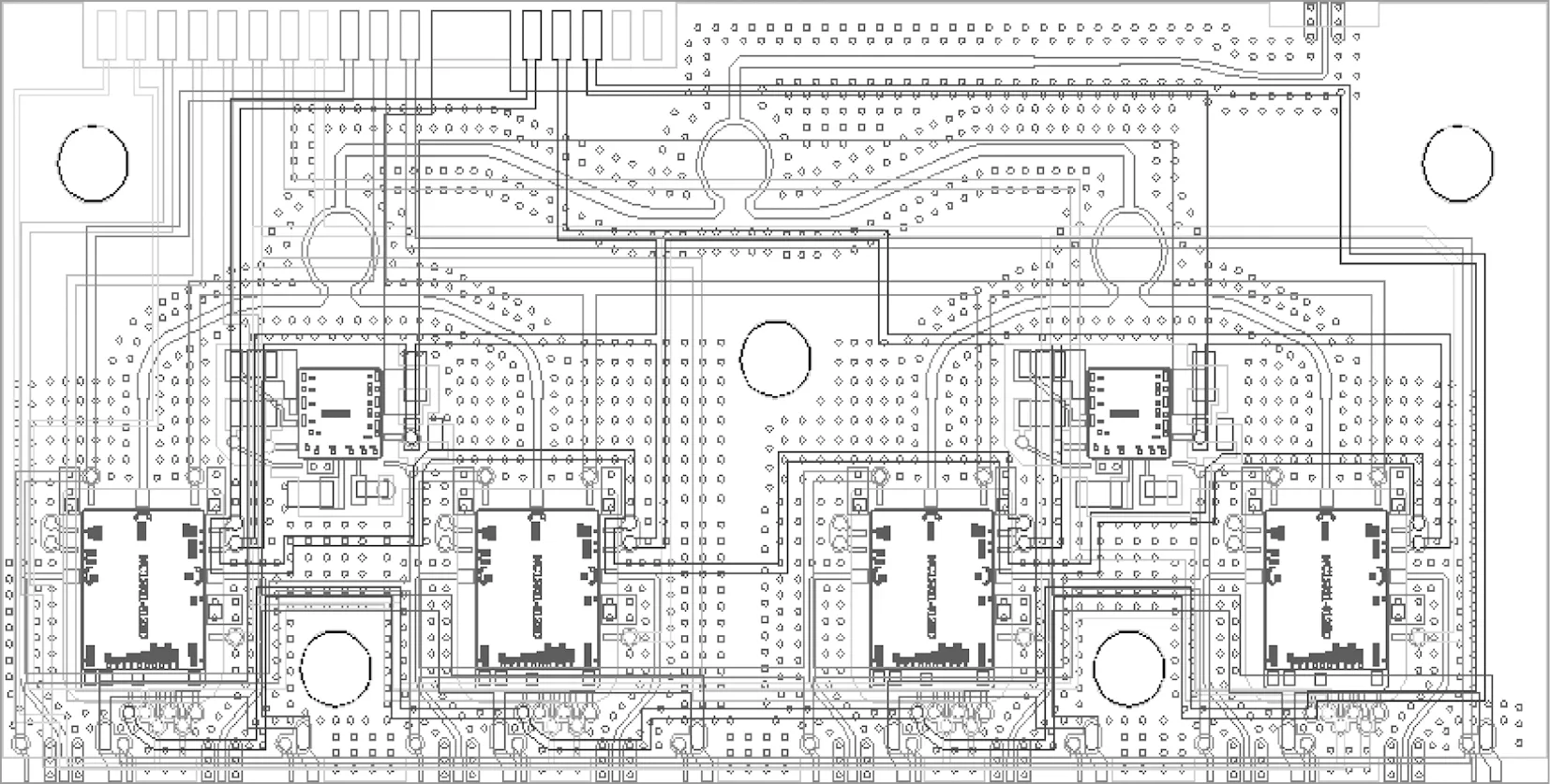

如圖2所示,采用1∶4功分網絡分布連接4個通道。常規應用中功分器的隔離電阻多采用表貼器件后期焊接,但是在該頻段表貼器件寄生參數影響較大,隔離電阻的焊接對位偏差、端頭焊錫形態差異都會帶來較大影響。因此,本次設計中采用LTCC工藝中的表層漿料電阻,與LTCC導帶一起燒結完成,降低了組裝復雜性[3]。

圖2 LTCC電路布局圖

內埋電阻的帶線功分網絡的LTCC基板設計,減少信號輻射的同時提高功能集成度和布板集成度。

其中,εLMD、LSD1和 LSD2分別由式(9)、(10)和(11)給出,δε為Dirac函數,由式(3)給出。

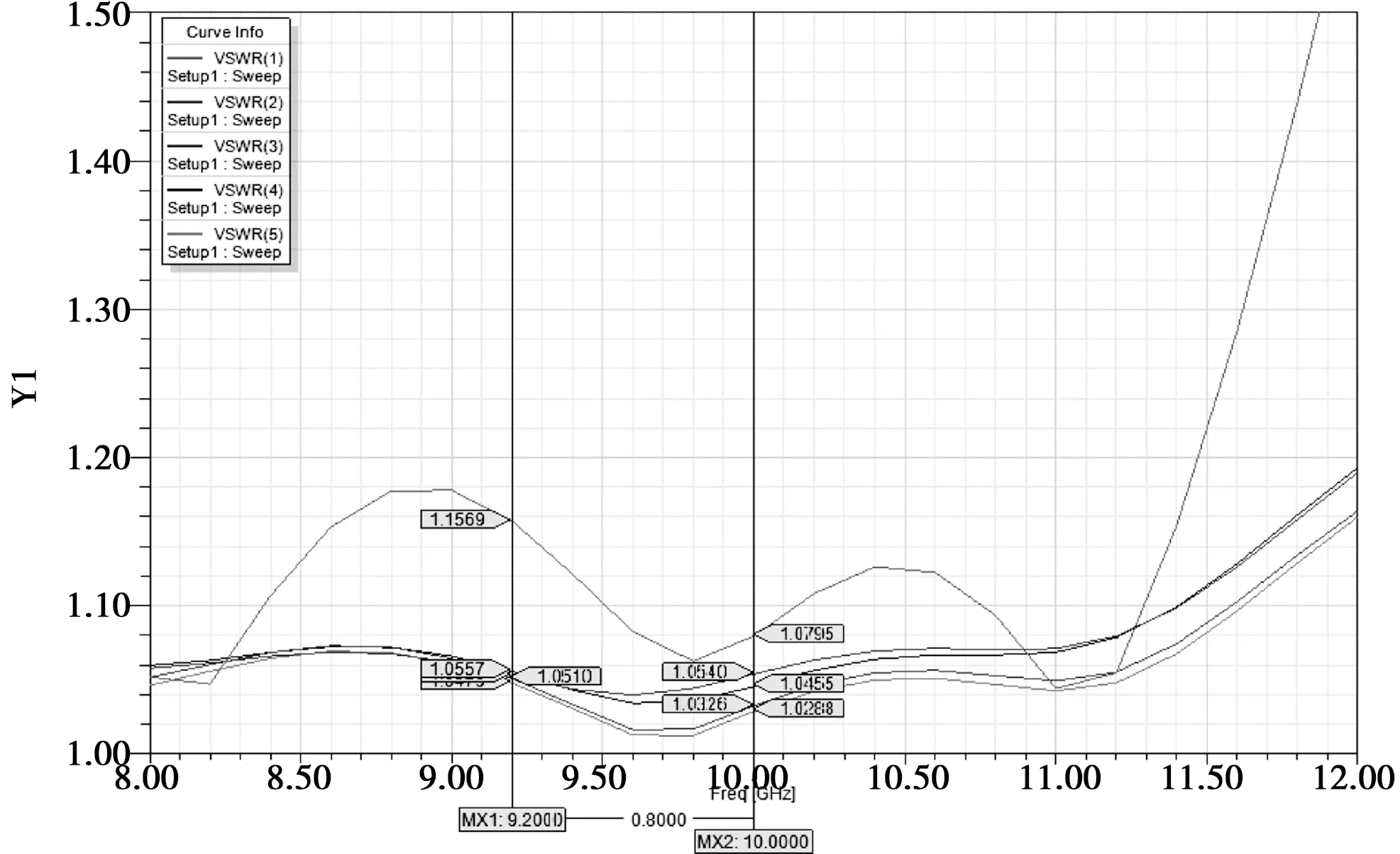

LTCC內的功分器優化設計的目標是盡量降低4路輸出端口的VSWR,以避免與收發通道級連后反射太大對收發通道造成牽引而影響帶內起伏、移相精度等指標,同時兼顧多功能芯片,合理布局多層堆疊。當與總口VSWR、端口間隔離度指標沖突時,則優先保障分端口VSWR。經過優化后的1∶4功分器端口電壓駐波比仿真結果如圖3所示,在9~11 GHz范圍內的電壓駐波比小于1.1∶1,總口VSWR小于1.2∶1。

圖3 1∶4功分器各端口VSWR

每個通道均包括射頻部分、控制部分和功分部分。射頻控制部分能夠根據具體指令選擇通道并能夠完成移相衰減的控制、收發切換開關的控制和鏈路中各模塊供電的控制。射頻電路對每個通道射頻信號的收發切換、功率放大、低噪聲接收、移相衰減和耦合等功能所有通道均通過功分部分完成發射功率的分配和接收功率的合成。電源部分給所有通道統一供電并能夠完成電源變換、電源調制功能。

2.2 電源設計

傳統的T/R組件中電源種類較多,且系統架構以集中式為主。比如,該T/R組件需要3種電壓分別是28、5和-5 V,而隨著系統的小型化、歸一化要求越來越高,對應的輸入端口只能一種電源,T/R組件內部要實現DC/DC轉換和時序控制,同時還要兼顧輸入電壓電流的穩定性、T/R組件的體積、質量、散熱、電磁兼容等要求。

本設計中系統電源架構采用分布式架構,提升系統可靠性和穩定性,采用MMIC芯片化設計,使之與原來的 T/R 組件形成一個功能強大的微系統。該供電方式適用于以氮化鎵功放為負載、系統總功率適中且負載工作脈寬在 50~600 μs的相控陣雷達中。

電源變換的同時兼顧利用多功能芯片的收發時序上的不同對組件中收發芯片的電源進行調制,提高系統的效率,減少熱耗。

采用這種方式設計的系統適應性更強,設計邊界少,供電質量高,測試簡單,易重性好,可靠性高,同時減少了有源子陣內部的互聯環節,系統復雜度降低。它適用于絕大多數雷達的供電系統。

圖4是典型的電源調制芯片,其輸出電壓為

Vout=0.6V×(1+Ri/Rj)

(1)

圖4 電源調制原理圖

(2)

其中,Iout是最大負載電流,Fsw是工作頻率。輸入電容的選擇需要考慮電路環路中的干擾和貼片面積,此處選用4.7 μF瓷片電容。輸出電容則考慮承受電感電流的脈動減小輸出電壓紋波并要同時兼顧穩態特性和動態特性,因此選用的陶瓷電容X7R一般大于22 μF。ILIM1可以通過調節引腳電壓來改變谷底電流峰值。

為了獲得良好的脈沖下降沿,需要對輸出電容(COUT)和泄放電阻(RDIS)進行選擇。下降沿時間可近似為

Tf=3×RDIS×COUT

(3)

同時,選取RDIS時應合理考慮其功耗。功耗主要由COUT放電產生,其具體關系為

(4)

其中,Vo為輸出電壓,Fs為TTL頻率,PRDIS為RDIS的功耗。

3 系統設計

3.1 發射通道設計

發射系統輸出功率和效率是T/R組件發射通道的核心指標,還有系統散熱也與此相關。由于組件體積和質量受到限制,因此只能選用MMIC而不能選用傳統大尺寸的封裝功率管。

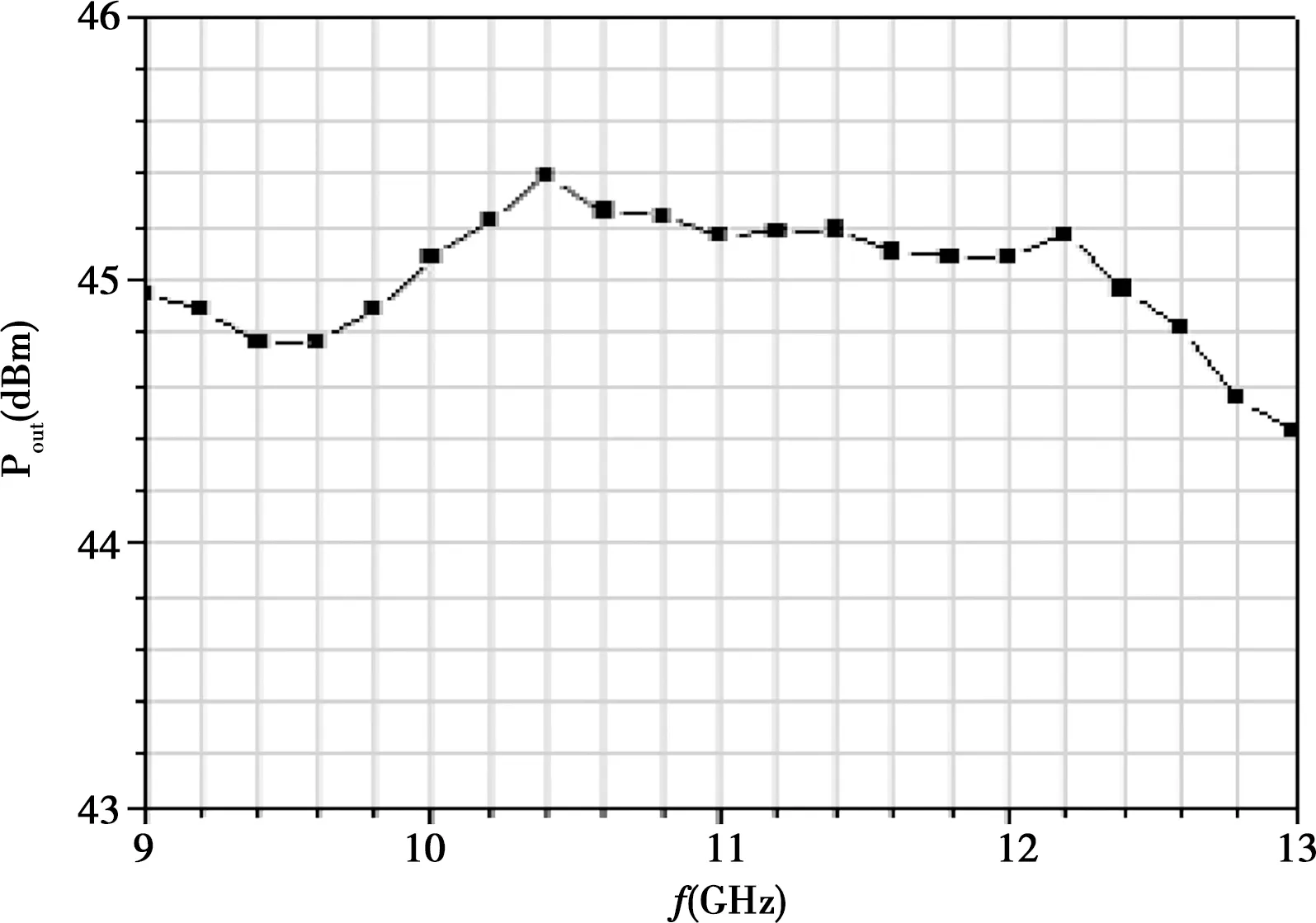

利用多功能芯片的放大器作為末級功放組件的推動級。末級選用GaN的MMIC芯片,使得電路的增益高、效率高、體積小[4]。考慮到輸出端環形隔離組件、微帶線及裝配所引入的損耗,則末級功率放大器輸出功率要大于44.2 dBm。由圖5可以看出,9~12 GHz范圍內芯片的增益高達44.6 dBm,滿足設計要求。

圖5 輸出功率增益圖

3.2 接收通道設計

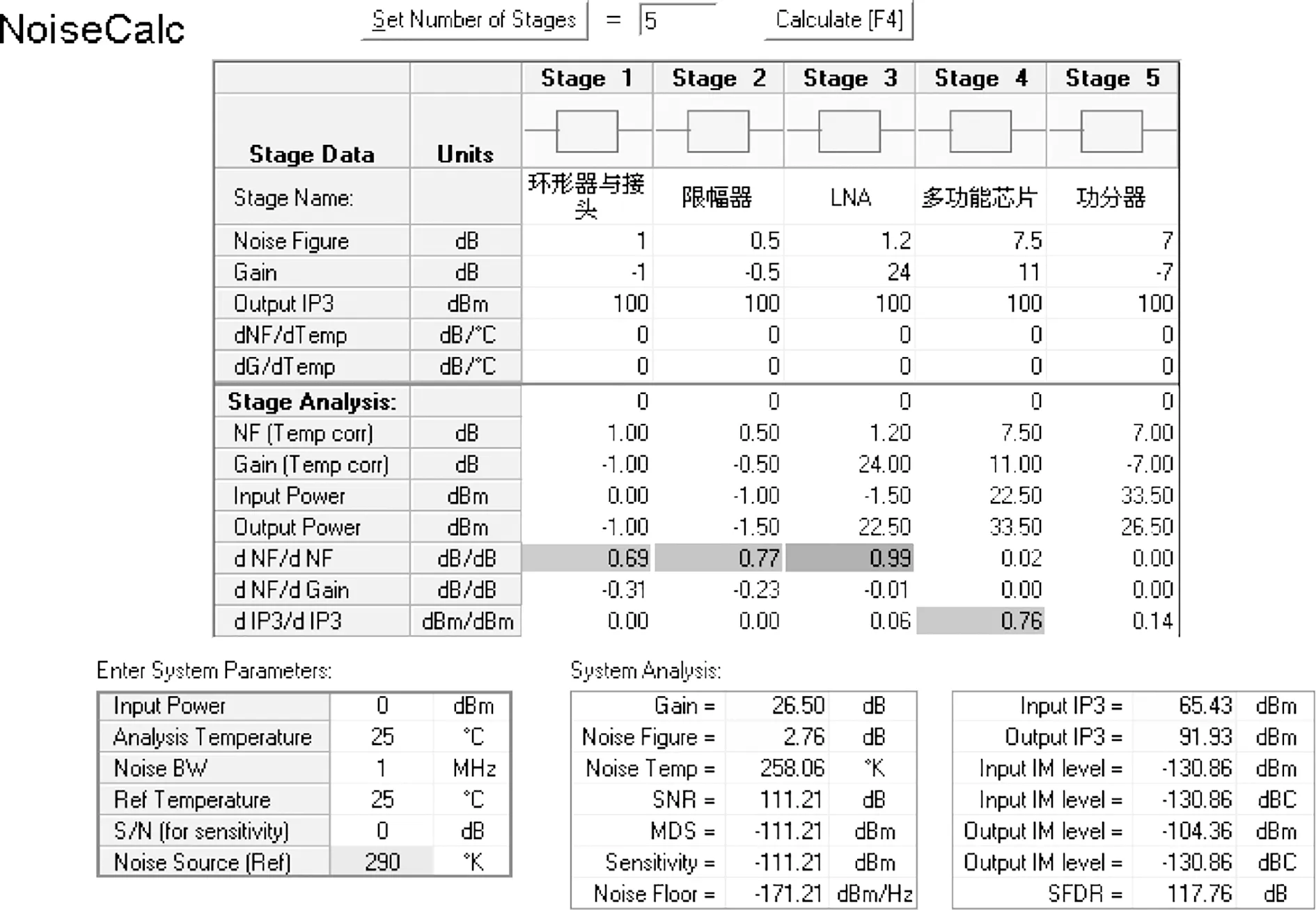

噪聲系數是衡量接收系統的重要指標,工程上采用輸出信噪比與輸入信噪比之比。噪聲系數和前幾級的關系比較大,尤其是第1級和第2級。因此,本設計對環行器、限幅器和低噪放LNA要求較高。

如圖6所示,影響接收通道增益的主要元器件包括環形器、限幅器、低噪聲放大器(LNA)、功分器和多功能芯片。整個通道共有26.5 dB的增益滿足技術指標所要求的25 dB增益的要求,噪聲系數小于3 dB。

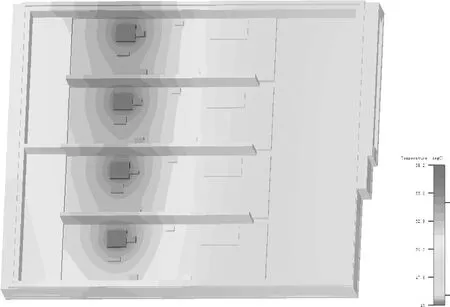

3.3 熱設計

根據T/R組件的一級降額要求,末級功率芯片的結溫應小于85 ℃。根據T/R組件的器件方案,組件熱耗為14.28 W。 T/R組件裝配時先將功率放大器芯片焊接到鉬銅載體上,然后將帶載體芯片焊接在收發通道的碳硅鋁襯底上,最后再將整個帶襯底的收發通道焊接到鋁硅殼體內。T/R組件在陣面安裝時,鋁硅殼體底部緊貼熱管,完成熱量從芯片向天線結構板的傳遞,同時各部分材料熱膨脹系數實現了階梯式的過渡匹配,如圖7所示。

圖6 接收通道增益和噪聲

圖7 熱傳遞示意圖

仿真結果如圖8所示。圖中,功率芯片底部的最高溫度為58.2 ℃。根據廠家提供的器件資料,功率芯片的熱阻為1.6 ℃/W,20%工作比時芯片結溫最高為77.2 ℃,滿足一級降額設計要求。

圖8 T/R組件溫度分布云圖

4 實物和測試結果

實際加工實物如圖9所示。殼體最大外形尺寸為95 mm×63 mm×10 mm。殼體材料采用鋁硅合金,具有良好的熱傳導率和兼容的線膨脹系數。

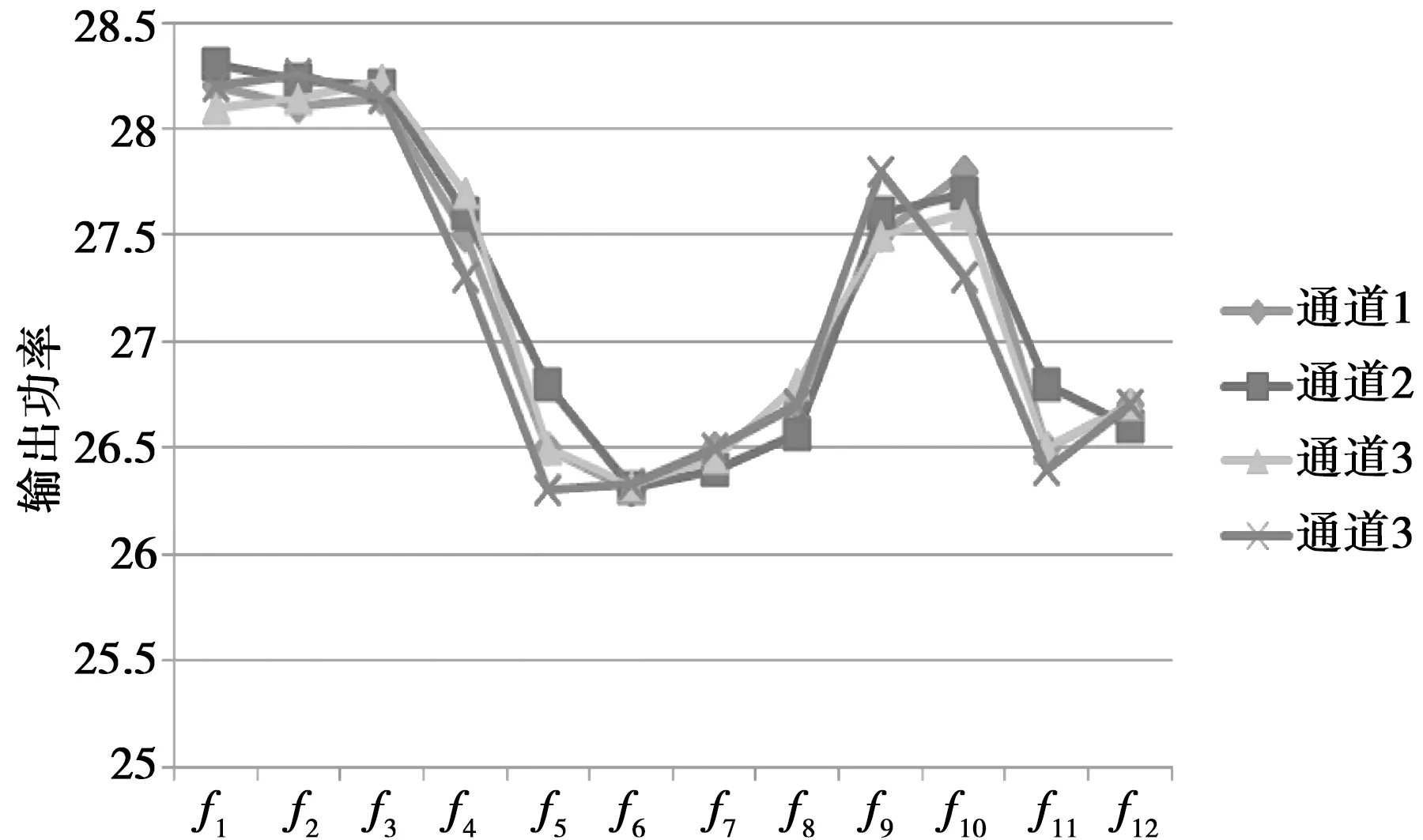

T/R組件發射功率大于25 W,接收增益大于20 dB,端口駐波小于1.2,噪聲系數小于3。圖10為組件輸出功率數據。

圖9 T/R組件實物

圖10 組件輸出功率數據

5 結束語

本文設計的T/R組件在滿足電氣性能指標要求下實現了尺寸小型化和高度集成化,生產測試簡單,易重構,可靠性高,解決了高度集成化后的電磁兼容和輕量化的要求,能夠很好地滿足實際軍事需求。