某輸氣管道的腐蝕缺陷評價與維修決策

崔凱燕,閆茂成2,王曉霖,李 明

(1.中國石油化工股份有限公司 大連石油化工研究院,大連 116045;2.中國科學院 金屬研究所,沈陽 110016)

隨著在役油氣管道服役時間的延長,管道腐蝕現象日益嚴重,即使管道企業采取加陰極保護系統、涂覆防腐蝕層等多種防護措施,仍無法避免腐蝕。目前,降低或消除油氣管線因腐蝕導致的風險或事故隱患最有效的技術措施是進行油氣管道內檢測[1]。為了預測管道整體的腐蝕情況,確定腐蝕對管道結構完整性的危害程度,通常開展管道內檢測,利用檢測數據評價管道剩余強度,并預測缺陷剩余壽命,保障管道在服役期間的安全可靠性[2]。目前,基于內檢測數據進行管道缺陷評價,并據此制定缺陷維修維護計劃,已成為管道完整性管理的重點和最終價值體現[3]。

本工作根據實際案例,提出批量腐蝕缺陷數據特征分析步驟、方法,并根據管道實際參數對各種評價方法進行比較歸納[4],提出管道維修決策的判定準則,以期為管道管理工作者、管道內檢測方提供內檢測評價與科學制定管道維修決策的參考,同時為現場管道維護人員直接進行缺陷快速評價提供指導。

1 管道概況

國內某天然氣管道于2006年10月投產使用。管道全長83.65 km,材質為L320鋼,管道外徑為508 mm,壁厚分別為6.4 mm、7.9 mm和9.5 mm,管道設計壓力3.9 MPa,最大允許操作壓力MAPO為2.4 MPa。管道運營方委托第三方檢測公司分別于2017年2月26日和2017年3月19日對該管道進行了幾何變形檢測和漏磁內檢測工作。

2 腐蝕缺陷數據統計與分析

2.1 缺陷特征統計

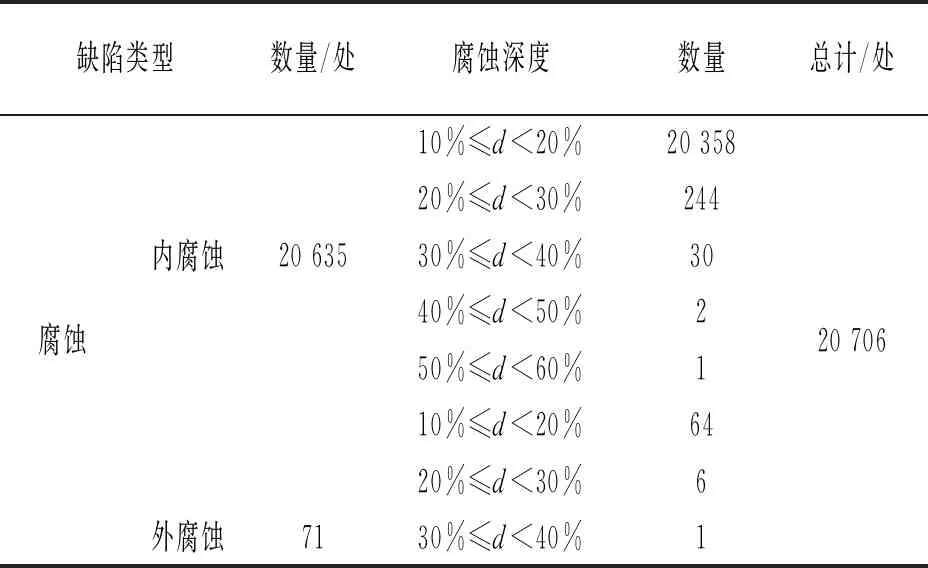

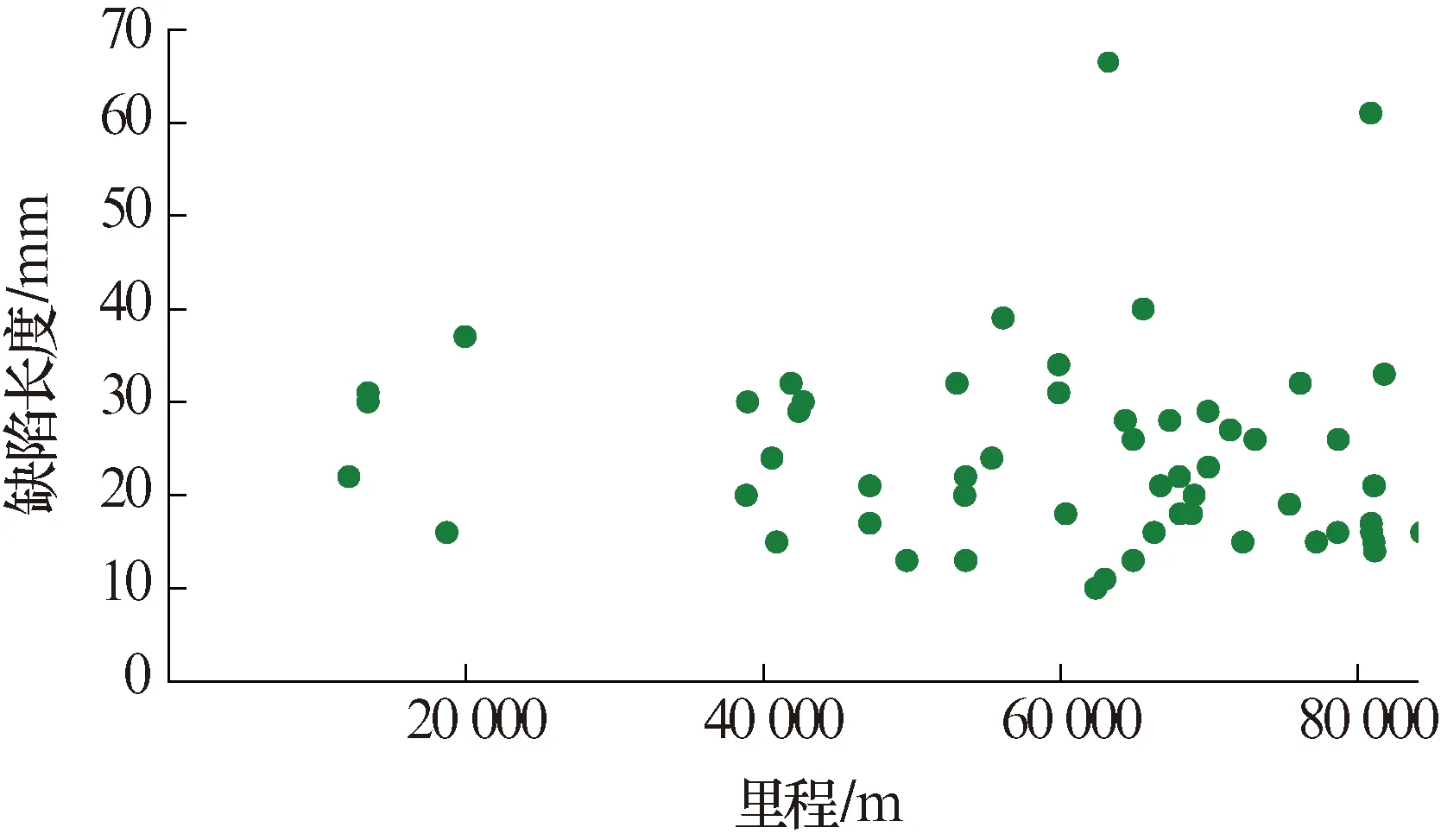

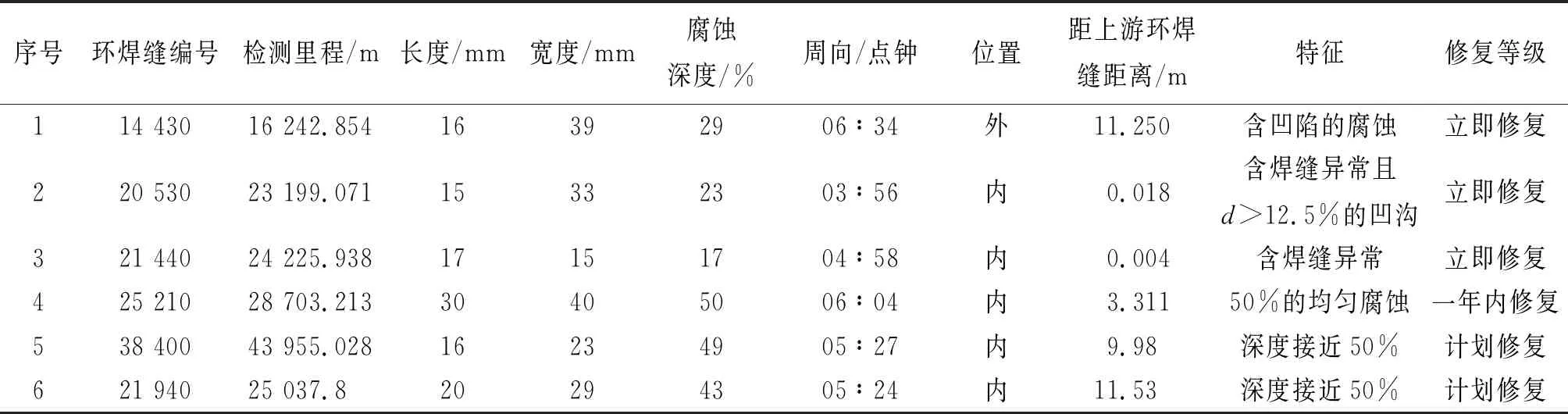

內檢測發現腐蝕缺陷共計20 706處,其中內腐蝕20 635處,外腐蝕71處;腐蝕深度d≥40%(壁原)的腐蝕缺陷共3處,均為內腐蝕,最大腐蝕深度為壁厚的50%(在28 703 m處),外腐蝕的最大腐蝕深度為壁厚的35%(在80 450 m處),管體腐蝕缺陷的平均深度為壁厚的12%;在20 972根管節中,存在缺陷的管節共計2 225根,占管節總數的10.6%。檢測結果統計見表1。

表1 在線檢測結果統計表Tab.1 Statistics of in-line inspection results

根據GB/T 27699—2011《鋼質管道內檢測技術規范》標準中關于金屬損失類型的定義,對腐蝕缺陷的類型進行統計,結果見表2。

表2 腐蝕類型統計Tab.2 Statistics of corrosion types

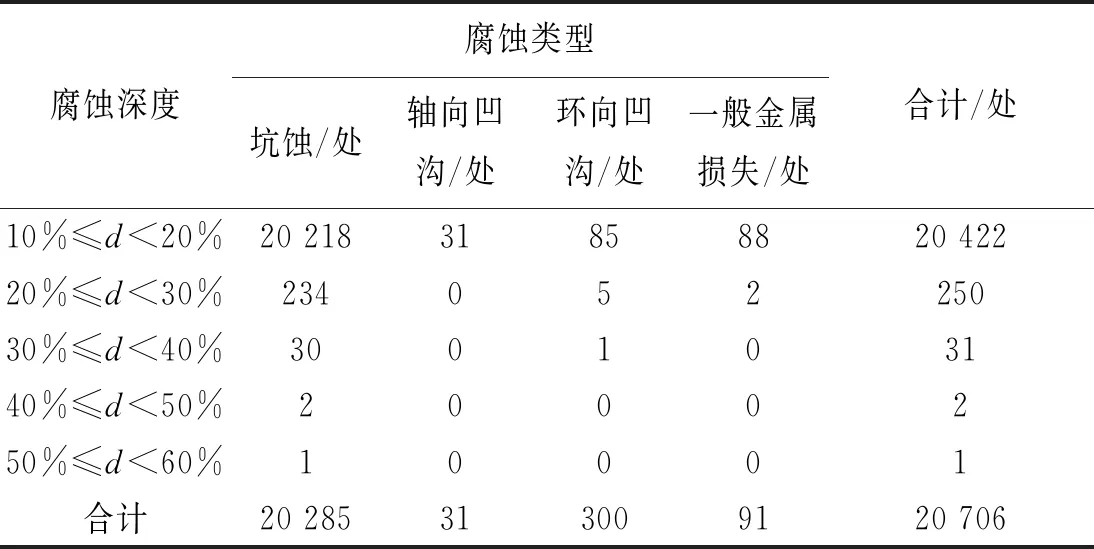

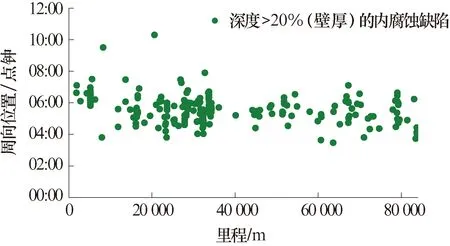

由表1和表2可見:內腐蝕較為嚴重,缺陷特征主要為坑蝕和環向凹溝,且多為10%≤d<20%的坑蝕。d>20%(壁原)的內腐蝕周向位置分布如圖1所示,由圖1可知此次內檢測獲得的較嚴重內腐蝕缺陷大量集中在管底(4點鐘至8點鐘)位置,推測可能為施工或試壓后清管殘留水、氣體含水或含CO2/H2S等酸性介質導致,建議嚴格控制氣質成分,并提高清管次數、改善清管質量。圖2為外腐蝕缺陷長度的分布情況,由圖2可知,外腐蝕多為長L<40 mm 的短缺陷,可見管道周圍施工、挖掘等第三方活動破壞較少。

圖1 管道內腐蝕缺陷的周向位置分布Fig.1 Orientation distribution of internal corrosion defects of pipeline

圖2 管道外腐蝕缺的陷長度分布Fig.2 Length distribution of external corrosion defects of pipeline

2.2 腐蝕缺陷與環焊縫的關系

管道環焊縫處防腐蝕層通常需要進行補口處理,若補口存在問題,則補口處的搭接區(補口處防腐蝕層與管體防腐蝕層搭接的位置)會產生外腐蝕缺陷。分析管道環焊縫臨近區域(兩側各200 mm范圍內)的外腐蝕情況,可判斷管道是否存在補口失效問題。

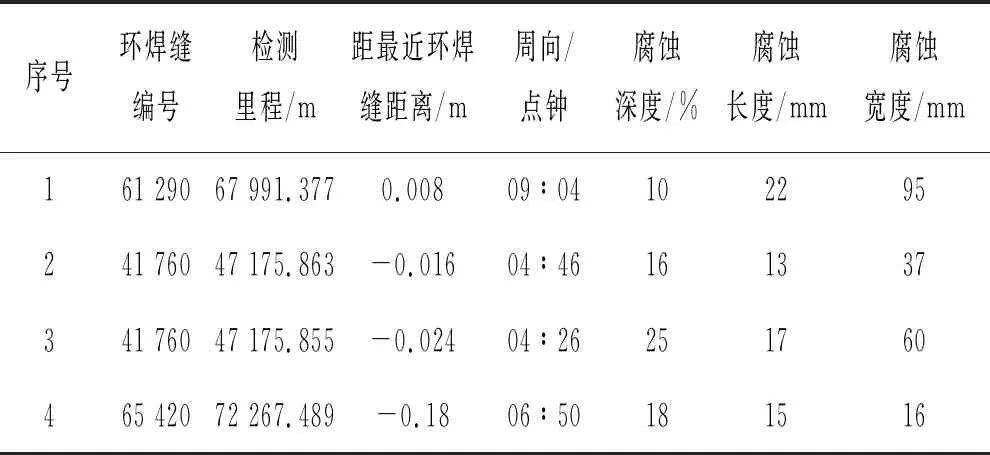

由圖3和表3可見:距離環焊縫兩側200 mm范圍內,存在4處腐蝕缺陷,其中2、3號腐蝕缺陷位于同一環焊縫附近且周向距離較近,建議開挖檢驗該環焊縫防腐蝕層補口情況,具體見表3。

圖3 外部腐蝕缺陷與環焊縫的距離Fig.3 The distance of external corrosion defects to girth weld

表3 距環焊縫兩側200 mm內的腐蝕缺陷Tab.3 Corrosion defects within 200 mm from both sides of girth weld

3 腐蝕缺陷評價及維修決策

3.1 缺陷維修判定準則

按照SY/T 6151—2009《鋼質管道管體腐蝕損傷評價方法》,腐蝕類缺陷通常以缺陷可接受尺寸和剩余強度作為維修響應判定依據,此外還包括是否含有其他缺陷、缺陷特征、組合缺陷等的影響。按照SY/T 6597—2014《油氣管道內檢測技術規范》和GB 27699—2011《鋼質管道內檢測技術規范》,剩余強度主要以預估維修比(Estimated Repair Factor,ERF)度量,ERF定義式見式(1):

ERF=MAOP/ps

(1)

式中:MAOP為最大允許運行壓力,該管道的為2.4 MPa,ps為安全工作壓力,MPa。

考慮組合缺陷、特殊形態缺陷及沿焊縫的腐蝕缺陷對管道安全運行的影響[5-7],為避免評價過程中忽略該類缺陷,根據國內外完整性評價相關標準[8-11],同時綜合考慮此類因素,制定該管道腐蝕缺陷維修判定準則。應立即修復的缺陷包括:①d>80%或ERF≥1的腐蝕;②含有焊縫缺陷的腐蝕[10-11];③含有凹陷或應力集中的腐蝕[12]。一年內應修復的缺陷包括:①沿焊縫的腐蝕[9];②d>12.5% 的凹溝[10];③與其他管道交叉且d>50%的腐蝕;④d>50%的腐蝕為均勻腐蝕或位于影響環焊縫的區域[10]。其他計劃修復的缺陷包括剩余壽命在下一次檢測日期之前的缺陷。

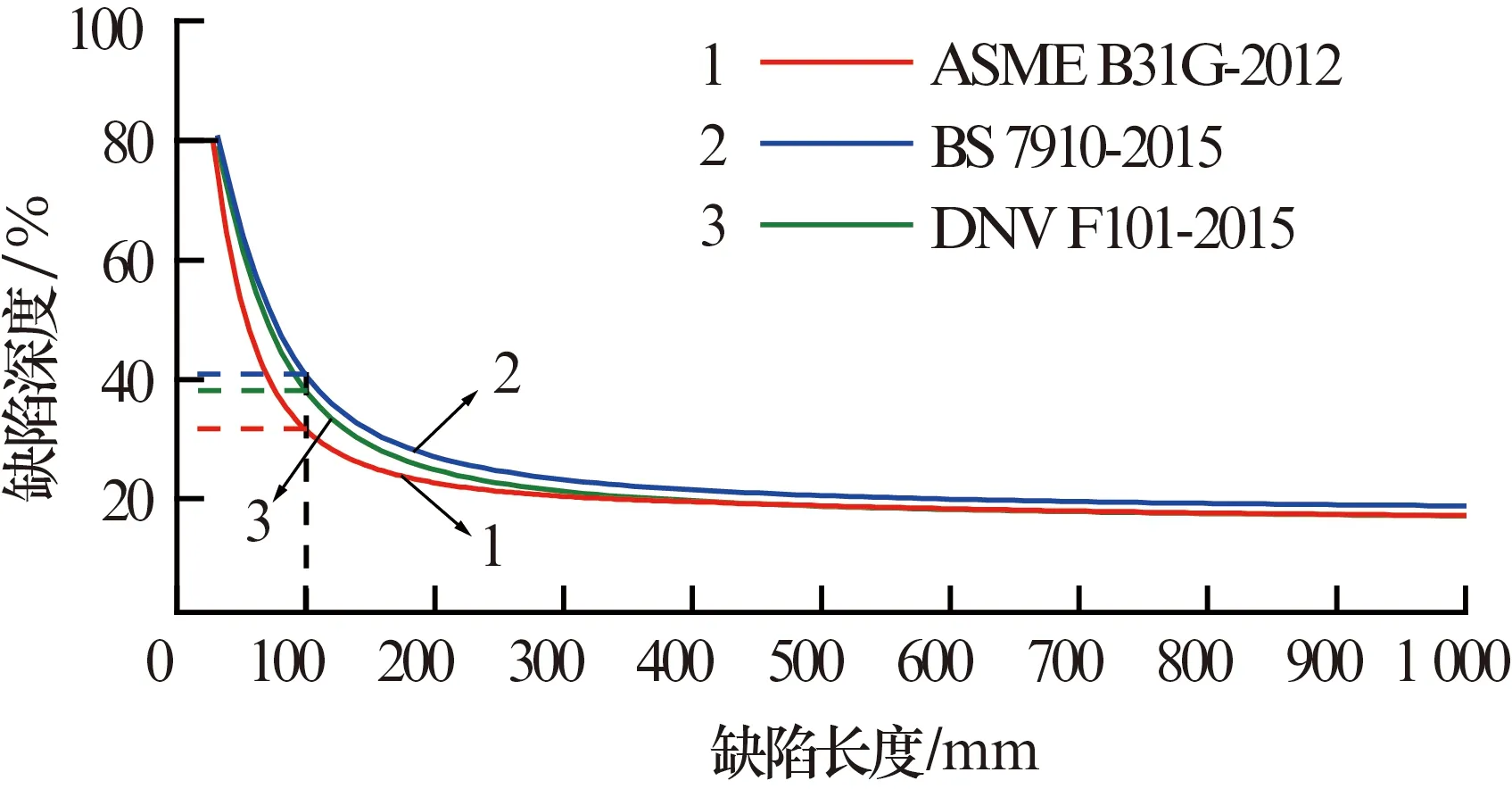

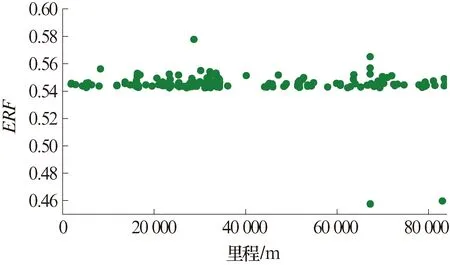

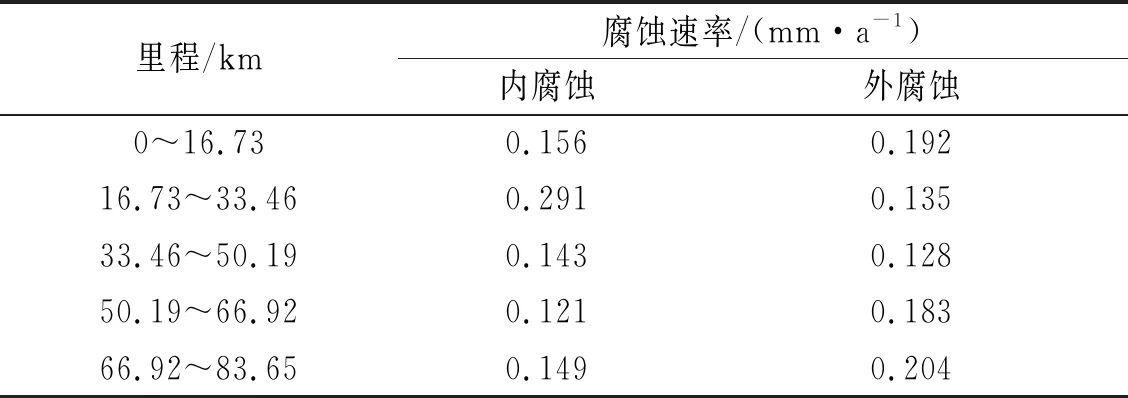

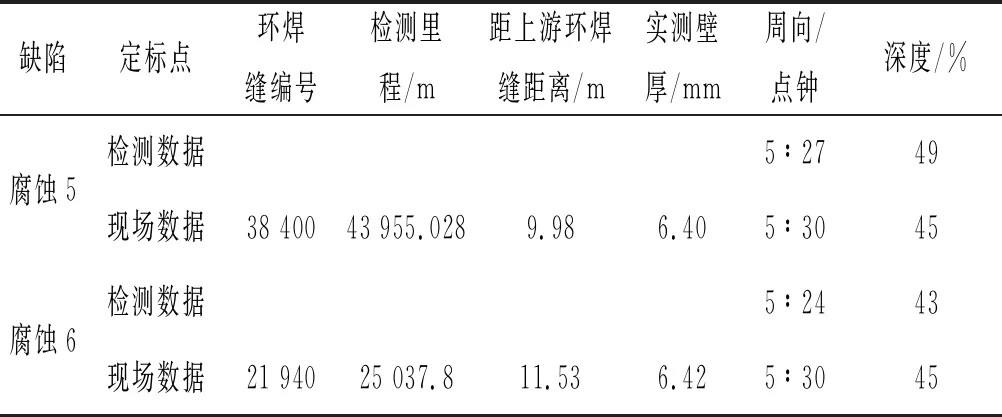

3.2 剩余強度評價

比較ASME B31G—2012[9]、BS 7910—2015[13]、DNV RP—F101—2015[14]等標準中關于ERF=1時的缺陷長度與深度關系曲線,如圖4所示。由圖4可知:對于長度L=100 mm的缺陷,可允許的缺陷深度為dASME B 31G 圖4 不同標準中關于ERF=1時的缺陷長度與深度曲線Fig.4 Defect length and depth curves for ERF=1 in different standards ASME B 31G標準中的失效壓力pf和安全工作壓力ps計算公式見式(2)和(3)。 (2) ps=pf/Fs (3) 式中:D為外徑,mm;t為公稱壁厚,mm;d0為缺陷絕對深度,mm;Sflow為流變應力,MPa;M為鼓脹因子,z≤50時M=(1+0.627 5z-0.003 375z2)1/2,z>50時M=0.032z+3.3,其中z=L2/Dt;L為缺陷長度,mm;Fs為管道安全系數,取設計系數的倒數。不同壁厚管段設計系數根據GB 50251—2015《輸氣管道工程設計規范》標準確定,對于該管道,壁厚為6.4 mm、7.9 mm和9.5 mm的設計系數分別為0.4和0.5和0.5。 經計算,所有腐蝕缺陷的ERF均小于1,最大值為0.578,因此該管道腐蝕缺陷均滿足剩余強度要求,圖5為所有腐蝕深度大于20%的腐蝕缺陷的ERF值。 圖5 深度大于20%的腐蝕缺陷的ERF值Fig.5 ERF of corrosion defects with d>20% 含腐蝕缺陷管道的剩余壽命TR的增長與失效壓力pf呈線性關系[15]: (4) 式中:Rc為腐蝕速率,mm/a;py為屈服壓力,MPa。管道屈服壓力py與管道外徑、壁厚及屈服應力σy有關: (5) 為避免目前管道維修時安全隱患較大的問題,基于內檢測評價結果,以ps為邊界值,確定一個更安全的維修時限,即管道的安全維修時限Ts。安全維修時限隨管道運營時間的增長而減小,當ps=MAOP時,Ts=0。對于安全工作壓力ps≤MAOP的腐蝕缺陷(即Ts≤0)應立即維修,ps>MAOP的腐蝕缺陷可以制定維修計劃或監測使用,即根據其安全維修時限Ts來確定具體的維修時間。因缺陷承壓能力與時間的變化趨勢相同,由式(4)及式(5)可得含缺陷管道安全維修時限Ts的計算公式: (6) 由式(6)看出,腐蝕速率是預測缺陷變化的基礎。目前確定腐蝕速率普遍采用的方法為依據2次(或多次)檢測數據對比獲得,并假設腐蝕呈線性生長即勻速生長。對于只進行過一次內檢測的管道,經驗做法是假設管道投產的起始時間為腐蝕開始生長的初始時間,并使用全壽命或半壽命的方法來計算腐蝕缺陷的生長速率[16]。為降低地區等級對腐蝕速率計算的影響,可將管道按照壁厚不同分為n段,分別計算每段的腐蝕速率。則第i段管道的腐蝕速率可表示為: (7) 式中:T1和T0分別為管道檢測時間和投產時間,年;dmaxi為第i段管道內所有缺陷深度的最大值,%。 根據此次檢測數據,為使預測結果更為保守,以內、外部腐蝕缺陷的最大生長速率分別作為內、外腐蝕速率,結果見表4。 表4 管道內、外壁的腐蝕速率Tab.4 Inside and outside corrosion rates of pipeline 經計算,自檢測結束(2016年10月)起,腐蝕缺陷剩余壽命最小的為6.6 a。 根據維修判定準則,分析除剩余強度和剩余壽命外的其他因素缺陷。結果表明:存在1處腐蝕缺陷位于凹陷,深度為27%,應立即修復并排查凹陷原因;存在2處含焊縫異常的腐蝕缺陷,其中1處為深度>12.5%的環向凹溝,須立即修復;管體深度最大的腐蝕缺陷(d=50%)為均勻腐蝕缺陷,應在1 a內修復;存在15處d>12.5%的環向和軸向凹溝(其中1處含焊縫異常),應在1 a內修復。除上述缺陷外,還存在2處d>40%的坑蝕,考慮到檢測局限性,建議1 a內開挖驗證并修復。 綜上所述,建議立即修復的腐蝕缺陷共計3處,1 a內計劃修復的腐蝕缺陷共18處,建議修復的部分腐蝕缺陷見表5。 GB 32167—2015《油氣輸送管道完整性管理規范》標準規定,管道內檢測最長時間間隔要求不超過8 a。經評價,該管道完整性狀況較差,尤其是內腐蝕嚴重。考慮管道周邊自然環境及社會環境等綜合因素,結合剩余壽命預測結果,建議再次檢測的時間間隔應不超過6 a,即在2023年3月19日前應再次實施管道內檢測。若現場開挖表明該管道完整性狀況較好,或采取防護措施并通過評價證明能夠改善管道完整性狀況,可適當延長檢測時間1~2 a。 表5 建議修復的部分腐蝕缺陷列表Tab.5 List of some corrosion defects recommended to be repaired 2017年11月,針對表3中5、6號缺陷,采用超聲厚度測量儀對缺陷深度及管道壁厚進行開挖驗證,結果見表6,與內檢測數據對比可見,缺陷5、6號的深度誤差分別為+4%和-2%。圖6為缺陷現場檢測情況。 表6 缺陷5和缺陷6的開挖驗證情況Tab.6 Excavation verification of defects No.5 and No.6 圖6 缺陷6的現場深度檢測情況Fig.6 On site depth detection of defect No.6 (1)針對國內某輸氣管道,開展基于內檢測數據的腐蝕缺陷評價及維修決策,統計管道腐蝕缺陷特征,發現該管道內腐蝕嚴重且集中在管道底部,建議嚴格控制介質含水和酸氣量,并改善現有清管效果,如提高清管頻次或采用效果更好的清管器等;分析腐蝕缺陷與環焊縫的關系發現,存在一處疑似焊縫處防腐層補口失效問題,應進一步開挖驗證。 (2)考慮組合缺陷影響、環焊縫影響、缺陷特征等因素,確定缺陷維修判定準則,結合ASME B31G、NACE剩余壽命預測等方法的綜合評價,給出缺陷維修響應等級、維修時間等建議,經評價分析,建議立即修復的腐蝕缺陷3處,1 a內修復的缺陷18處;考慮管道完整性狀態,結合剩余壽命預測結果,給出下一次檢測時間間隔為6 a的建議;對特定缺陷進行開挖驗證數據對比,經對比檢測深度誤差分別為+4%和-2%。 (3)內檢測評價和維修決策是根據現行標準和評價技術,在管道僅承受內壓和檢測數據準確的理想狀態下提出的。考慮到管道服役工況環境的復雜、檢測精度的限制及未來可能受到的外部干擾,應根據管道實際運行情況和開挖驗證結果進一步調整維修計劃。

3.3 剩余壽命預測

3.4 其他因素分析

3.5 再檢測時間

3.6 開挖驗證

4 結論與建議