某柴油發(fā)動機缸蓋螺栓設計開發(fā)

代超群 姚強 杜安用 江琳琳 鄭雪茹

摘? 要:本文介紹一種柴油發(fā)動機缸蓋螺栓的設計方法。通過發(fā)動機的某些參數(shù),可以初步計算螺栓的軸向力。根據(jù)螺栓的擰緊曲線可以確定螺栓的擰緊工藝。經過系列的試驗驗證,可以判斷螺栓的可靠性。

關鍵詞:缸蓋螺栓;軸向力;擰緊工藝;可靠性

中圖分類號:U464.149? ? 文獻標識碼:A? ? 文章編號:1005-2550(2019)04-0052-05

Abstract: This paper introduces a design method of cylinder head bolt for diesel engine. The axial force of the bolt can be calculated preliminarily by some parameters of the engine. The tightening process of bolts can be determined according to the tightening curve of bolts. The reliability of bolts can be judged by series tests.

我們介紹一種快速高效的缸蓋螺栓開發(fā)方法,首先通過發(fā)動機爆發(fā)壓力、缸孔直徑和螺栓的分布計算出螺栓的軸向力,根據(jù)軸向力選擇合理的螺栓規(guī)格和機械性能等級。然后根據(jù)實際螺栓的擰緊曲線確定螺栓的擰緊工藝。最后根據(jù)螺栓的疲勞性能以及發(fā)動機缸孔變形量和耐久表現(xiàn)判斷缸蓋螺栓的可靠性。

1? ? 缸蓋螺栓的設計

1.1? ?螺栓軸向力計算

某柴油發(fā)動機的設計參數(shù)如表1:

1.2? ?螺栓的規(guī)格確定

缸蓋螺栓的擰緊分為彈性區(qū)擰緊和塑性區(qū)擰緊,我們一般選擇塑性區(qū)擰緊,在后面擰緊方式的確定中會說明選擇的理由。高強度螺栓都沒有明顯的下屈服點,一般將螺栓的機械加工試樣規(guī)定非比例伸長0.2%的應力作為其下屈服強度。根據(jù)螺栓的公稱應力截面積As和機械加工試樣規(guī)定非比例伸長0.2%的應力Rp0.2計算到達下屈服點的軸向力F1:

由表2我們初步選擇M12×1.5的12.9級螺栓,選擇國內常用于生產12.9級螺栓的材料SCM440。

1.3? ?擰緊方式的選擇

1.3.1 擰緊區(qū)域的確定

按照缸蓋螺栓擰緊后達到的區(qū)域分為彈性區(qū)域擰緊和塑性區(qū)域擰緊。相比彈性區(qū)域擰緊,塑性區(qū)域擰緊能夠更加充分發(fā)揮螺栓的性能。由圖2可知螺栓進入塑性區(qū)域后,螺栓伸長量的變化對軸向力影響較小,最大程度的降低了轉角誤差對軸向力的影響,使最終的軸向力更加穩(wěn)定。

圖2中F1為下屈服點,F(xiàn)2為最大軸向力點,F(xiàn)3為螺栓斷裂點。在F1和Fmin中取大值,在F2和Fmax中取小值,兩者之間的區(qū)域則是螺栓的合理擰緊區(qū)。

螺栓擰緊過程是一個動態(tài)過程,設備無法實時監(jiān)測螺栓的伸長量。根據(jù)實時擰緊的軸向力曲線可以判斷合理擰緊區(qū)域,該缸蓋螺栓隨時間擰緊的軸向力曲線如圖3。

該柴油發(fā)動機缸蓋螺栓合理擰緊區(qū)域為91.8kN-103.9kN。

1.3.2 擰緊方式的計算

按照螺栓的擰緊方式可以將螺栓擰緊分為扭矩法和轉角法。

扭矩法是通過控制擰緊過程中的扭矩保證軸向力,而扭矩受摩擦副摩擦系數(shù)的影響較大,缸蓋貼合面的質量、缸體貼合面的質量和螺紋孔的精度等因素都會影響扭矩,而且這些因素也很難保證。圖3是該缸蓋螺栓的軸向力和扭矩的關系圖,例如在120Nm的扭矩作用下產生的軸向力分布在70-90kN,散差太大,扭矩法很難保證螺栓軸向力分布在合理擰緊區(qū),因此這種擰緊方式不適合缸蓋螺栓。

轉角法是用一個初始扭矩預緊螺栓,然后通過控制螺栓轉動的角度來獲得軸向力。根據(jù)材料力學,在螺栓規(guī)格、材料及機械性能等級不變的情況下,螺栓的軸向力只與螺栓的伸長量相關。初始力矩保證螺栓完全貼合,轉角過程中的360°則對應一個螺距P,因此這種擰緊方式獲得軸向力理論上更加精確、穩(wěn)定。

根據(jù)圖5,取240°為最終轉角,該缸蓋螺栓的擰緊工藝暫定為45Nm+240°。

2? ? 試驗驗證

2.1? ?疲勞試驗

2.1.1 試驗目的

加載不對稱拉伸循環(huán)應力載荷,持續(xù)進行疲勞強度試驗,直至試件破裂。評估循環(huán)次數(shù)是否滿足設計要求。

2.1.2 試驗條件

缸蓋螺栓試樣數(shù)量:n≥5。

試驗設備:試驗螺母(如圖6所示);試驗夾具。

疲勞實驗機需滿足以下要求:

1.試驗機能夠加載不對稱拉伸循環(huán)應力型式、波形為正弦曲線的載荷,見圖7:

2.試驗機能按設定載荷迅速加載,且保證在試驗過程中精度在2%載荷之內;

3.試驗機的試驗頻率在4.2~250Hz范圍內;

4.試驗機能自動記錄到試驗件破裂的試驗循環(huán)次數(shù);

5.試驗機的彎曲正應力低于平均應力的6%,見圖8。

2.1.3 試驗方法

將圖6所示的試驗螺母涂敷潤滑油并將其安裝到圖9所示的試件上。按規(guī)定的載荷加載,記錄試件破裂時的循環(huán)次數(shù)。

2.1.4 試驗評價

試件破裂時的循環(huán)次數(shù)應滿足表3的重復次數(shù)。

該缸蓋螺栓的疲勞試驗報告如圖10。

由圖10得知該缸蓋螺栓的疲勞試驗表現(xiàn)滿足設計要求

2.2? ?缸孔變形量測試

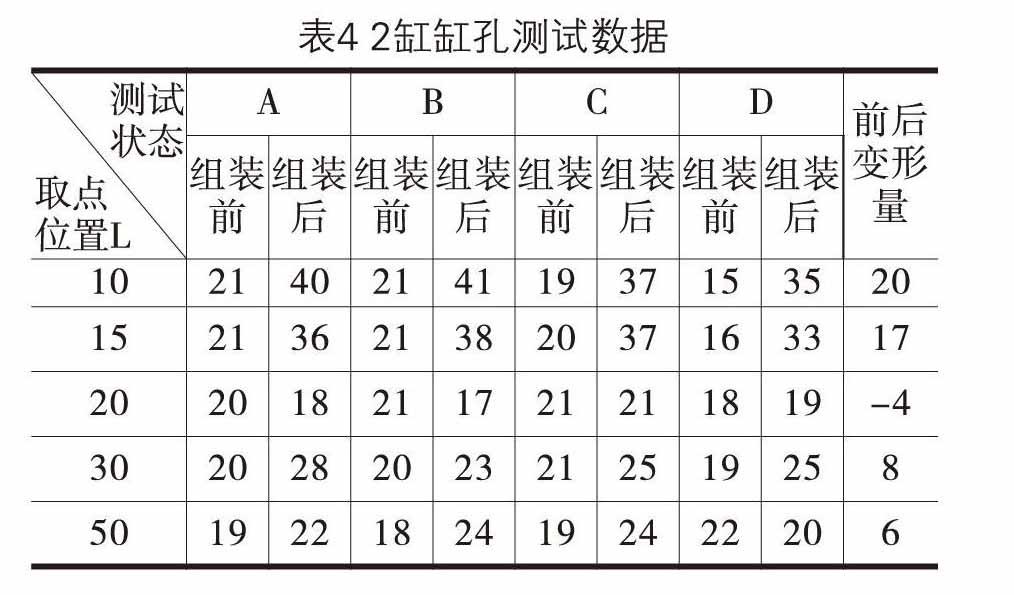

缸蓋螺栓的軸向力過大會影響缸孔變形嚴重,一般要求缸蓋螺栓裝配前后的缸孔變形量不得超過25μm。測試缸孔直徑應按照圖11進行,選取7個截面的4個方向作為測試位置。

發(fā)動機組裝前按照要求測試缸孔直徑,按照45Nm+240°擰緊缸體缸蓋后再測試缸孔直徑。計算前后直徑的變化量。該發(fā)動機組裝前缸孔尺寸要求是是φ85.009±0.015mm,環(huán)規(guī)對表尺寸為85.998mm。用環(huán)規(guī)測試偏差值,單位μm。以某臺發(fā)動機的2缸為例,兩次測試偏差數(shù)據(jù)見表4。

選取5臺發(fā)動機,測試4個缸孔變形數(shù)據(jù),計算前后變形量,統(tǒng)計各缸孔最大變形量,見圖12。

根據(jù)圖12,該發(fā)動機按照45Nm+240°擰緊后,5臺發(fā)動機的缸孔最大變形量為23μm滿足要求。

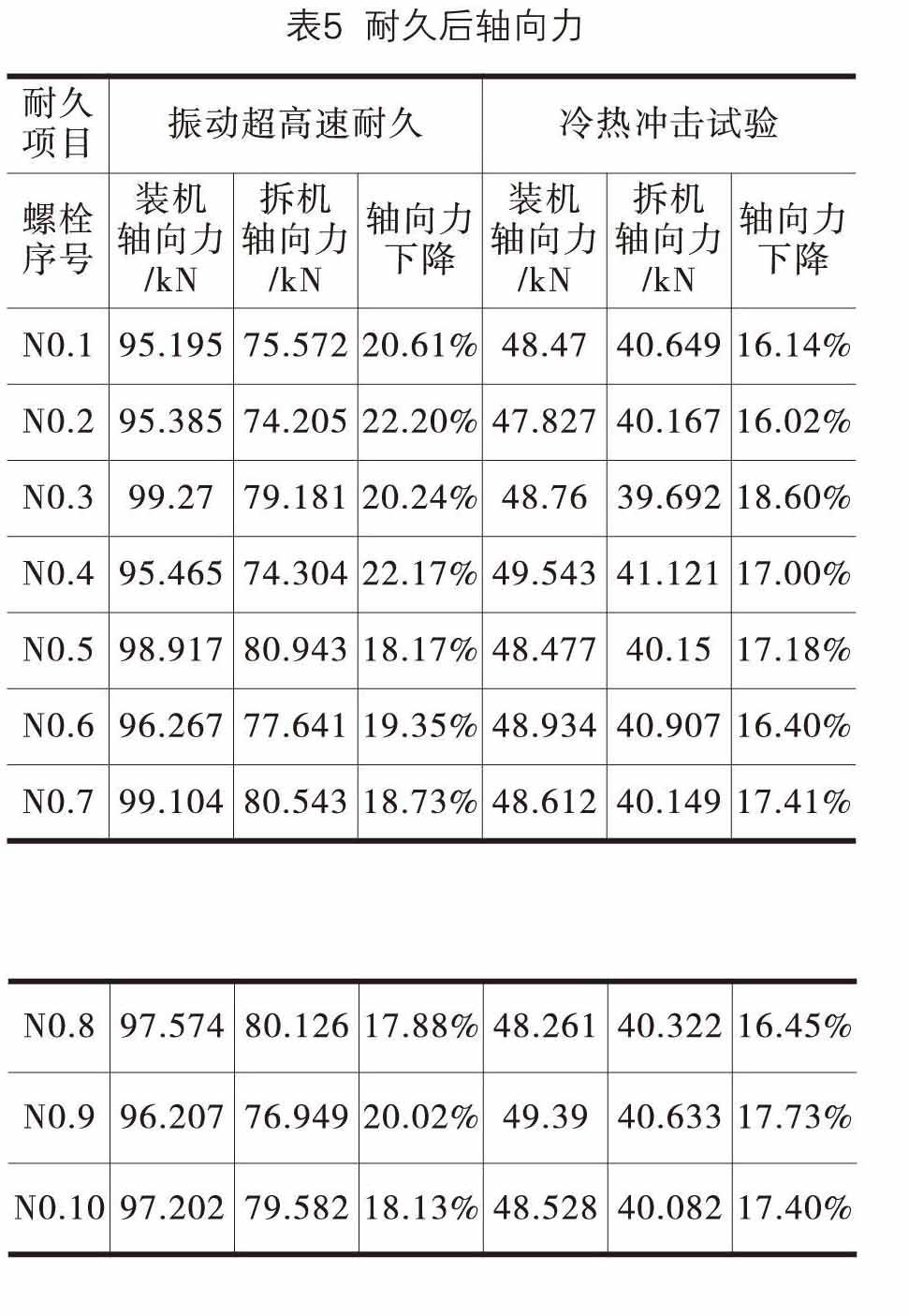

2.3? ?耐久后軸向力衰減測試

發(fā)動機耐久表現(xiàn)是評價缸蓋螺栓可靠性的重要指標,要求在耐久前后缸蓋螺栓無斷裂且軸向力衰減不得超過40%,評價項目必須包括振動超高速耐久和冷熱沖擊試驗。該柴油發(fā)動機完成耐久試驗后測試軸向力數(shù)據(jù),如下表5。

該柴油發(fā)動機缸蓋螺栓耐久后無斷裂,在耐久后的軸向力衰減不超過40%,滿足設計要求。

3? ? 結論

由上述可知,該柴油發(fā)動機缸蓋螺栓規(guī)格是M12×1.5的12.9級螺栓,材料為SCM440,擰緊工藝為45Nm+240°。

參考文獻:

[1]張瓊敏.發(fā)動機缸蓋螺栓擰緊工藝研究[J].2003年汽車科技,2003-2.

[2]劉惟信.機械可靠性設計[M].北京:清華大學出版社,1995.