42CrMoA大型軸類鍛件R面埋藏缺陷分析

薛永盛,楊曉榮

(1.河南省鍋爐壓力容器安全檢測研究院,河南鄭州 450016;2.河南省機械設(shè)計研究院,河南鄭州 450000)

某大型鍛件軸材料為42CrMoA,軸長2650mm,粗加工后調(diào)質(zhì)熱處理狀態(tài)。超聲波探傷儀在法蘭端部檢測時,發(fā)現(xiàn)法蘭中心半徑320mm及深度495mm~500mm范圍內(nèi)存在面狀缺陷;且該缺陷位于?720mm和?660mm過渡區(qū)(R面),受此缺陷影響該檢測區(qū)域內(nèi)均無底波顯示[1]。同時小端端部檢測、斜探頭檢測均能驗證此缺陷存在。為實現(xiàn)對該缺陷部位的宏觀勘驗和微觀檢測,我們將該軸從法蘭端面向內(nèi)深切以暴露出缺陷部位。

1 取樣及宏觀特征

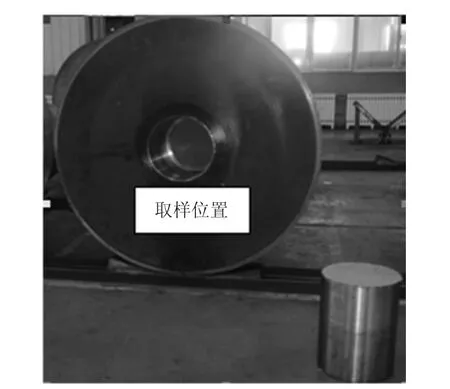

從法蘭端面向內(nèi)深切暴露出缺陷部位(如圖1所示),孔壁呈光亮的金屬加工面,孔底端面呈灰色的金屬斷裂面。采用深孔套料方法在法蘭端面中心套取芯料,當套取到500mm深度時芯料脫出形成該孔(如圖1所示);放置在該軸附近的一段軸即是從中套取出來的芯料。取樣芯料部分長500mm,直徑?320mm;該軸段的圓柱面呈與孔壁相同的光亮金屬加工面,一端面與法蘭端面同色,另一端面呈灰色的金屬斷裂面,其斷面上的特征與孔底面上特征相吻合。

圖1 取樣部位

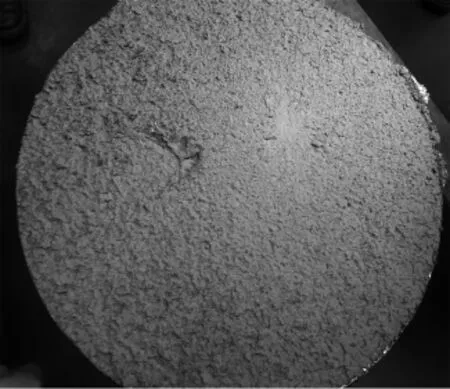

宏觀觀察兩個斷裂面上的特征為:(1)斷裂面光亮、平齊呈脆性斷口(如圖2所示);(2)均有一呈菊花狀的放射紋區(qū),放射紋范圍約?140mm,在放射區(qū)的中心有一約10mm×8mm較平坦的不規(guī)則橢圓形,表面呈暗灰色且無明顯放射紋路;在芯料斷裂面上測量該放射區(qū)中心距斷裂面外緣約110mm;(3)整個斷裂面較平齊,僅有相對于斷裂面中心與放射區(qū)對稱處有一臺階狀區(qū)域,其中孔底面上的臺階狀與芯料斷裂面上的臺階狀凹凸吻合。

圖2 斷口特征

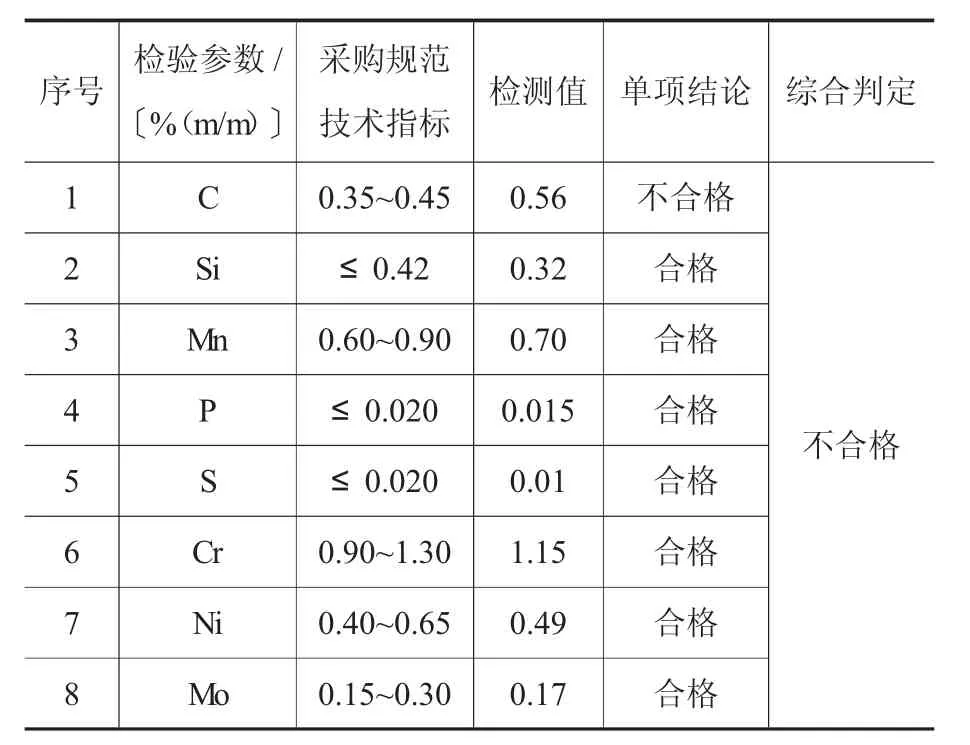

2 化學成分檢測

我們將現(xiàn)場在軸上所取檢樣的化學成分檢測結(jié)果與采購規(guī)范技術(shù)指標對比如下:

序號 檢驗參數(shù)/〔%(m/m)〕采購規(guī)范技術(shù)指標 檢測值 單項結(jié)論 綜合判定1 C 0.35~0.45 0.56 不合格2 Si ≤0.42 0.32 合格3 Mn 0.60~0.90 0.70 合格4 P ≤0.020 0.015 合格5 S ≤0.020 0.01 合格6 Cr 0.90~1.30 1.15 合格7 Ni 0.40~0.65 0.49 合格8 Mo 0.15~0.30 0.17 合格不合格

由上表可以看出:該軸所用材料42CrMoA的化學成分中C含量不符合采購規(guī)范技術(shù)指標要求。

3 芯料斷裂面的分析

3.1 宏觀分析

根據(jù)該軸沒有受外力作用即斷裂,且斷裂面光亮、平齊呈脆性斷口的特征,筆者認為其屬于應力斷裂。其中菊花狀放射中心應是斷裂源,周圍呈菊花狀的放射性紋路應是斷裂源處所產(chǎn)生的裂紋在應力作用下向四周擴展所形成,與菊花狀放射區(qū)同側(cè)較平齊的區(qū)域則是裂紋的慢速擴展區(qū),相對于菊花放射區(qū)的另一側(cè)有臺階狀的是最后快速斷裂區(qū)。

3.2 微觀分析

根據(jù)我們對斷裂面的宏觀分析,菊花狀放射區(qū)的中心為斷裂面的斷裂源,首先我們對疑是斷裂源部位取樣進行微觀檢測。同時我們在斷裂面的中心和邊緣部位共取四個樣進行金相組織結(jié)構(gòu)檢測。

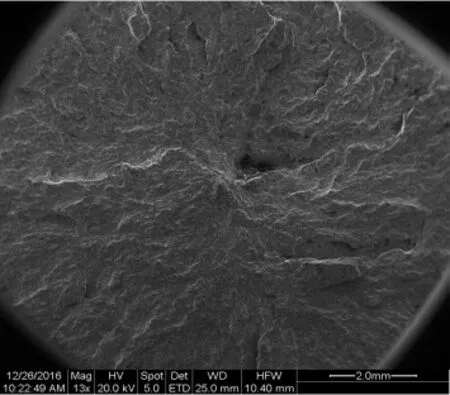

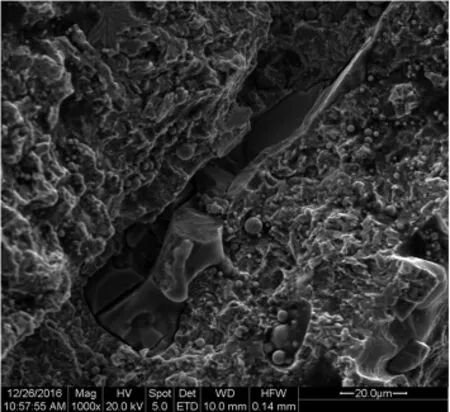

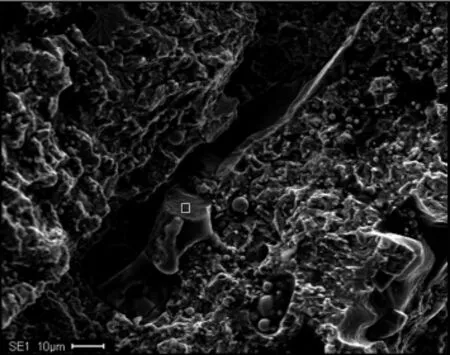

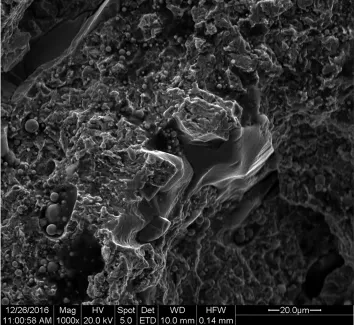

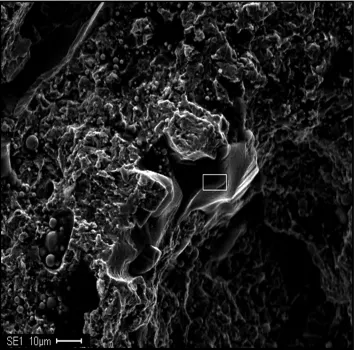

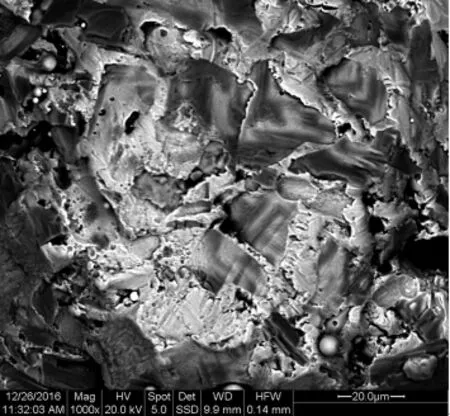

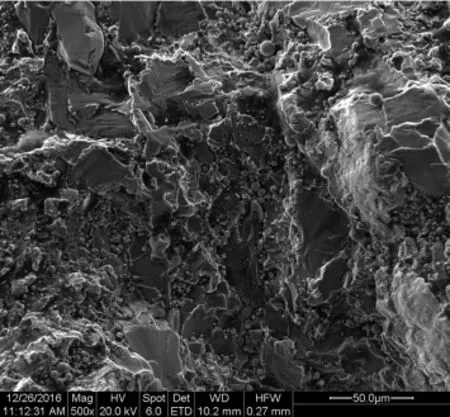

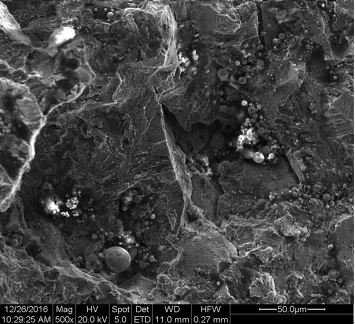

(1)對疑是裂紋源部位的電鏡掃描結(jié)果分析

我們對菊花狀放射中心?25區(qū)域取樣,見圖3(電鏡下13倍)。在電鏡下可看到該檢樣中心有一個小凸起,且以小凸起為中心向四周發(fā)射出河流花樣的紋線。當進一步對該小凸起及附近區(qū)域進行微觀觀察時,發(fā)現(xiàn)有以下特征:存在硫化物和氮化物夾雜,見圖4、5。其中,圖4中的硫化物沿晶界呈帶狀分布,圖5為對帶狀夾雜物硫化錳的光譜分析;圖6中的硫化物呈片狀,圖7為對片狀夾雜物硫化錳的光譜分析;圖8中的片狀氮化物夾雜聚集于小凸起的最高點,對該處夾雜物氮化鈦的光譜分析存在金屬鈦偏析,見圖9;在小凸起一側(cè)的解理斷面上的“雞爪狀”發(fā)紋線和沿晶微裂紋,屬于氫脆裂紋特征,見圖10。

圖3 ?25區(qū)域取樣

圖4 硫化物沿晶界呈帶狀分布

圖5 帶狀硫化錳的光譜分析

圖6 片狀硫化物

圖7 片狀夾雜物硫化錳的光譜分析

硫化物和氮化物夾雜的聚集、鈦元素的偏析以及微裂紋等缺陷的存在,使金屬晶粒間的結(jié)合力下降,基體的強度降低。當受到的應力超過其強度時就會產(chǎn)生裂紋且加快裂紋擴展速度。因此對于菊花狀放射中心存在的硫化物和氮化物聚集型夾雜、偏析和微裂紋的現(xiàn)象屬于質(zhì)量問題。

3.3 對檢樣金相組織的檢測結(jié)果

檢樣的金相組織見圖11,組織均為鐵素體+珠光體;其中檢樣中存在塊狀鐵素體、偏析和夾雜的缺陷。淬火深度達不到該深度,該處金相組織屬于正常。

圖8 片狀氮化物

圖9 氮化鈦的光譜分析

圖10 發(fā)紋線和沿晶微裂紋

4 對軸內(nèi)截面開裂原因的分析

圖11 金相組織

該軸在沒有投入使用即在內(nèi)部產(chǎn)生一個直徑約650mm的斷裂面,可見這種斷裂與外界因素無關(guān),完全是由軸本身的缺陷所導致。對于大型鍛件來說,常見缺陷從性質(zhì)上分為化學成分,組織性能不合格,第二相析出,類空隙性缺陷和裂紋五大類;從缺陷產(chǎn)生的方面可分為鋼錠中的原材料缺陷和后期在加熱、鍛壓、鍛后冷卻及在熱處理過程中產(chǎn)生的缺陷兩大類[3]。

一般來說,金屬的組織結(jié)構(gòu)是裂紋產(chǎn)生和擴展的內(nèi)部依據(jù);應力狀態(tài)、變形速度和變形溫度是裂紋產(chǎn)生和擴展的外部條件。如果材料組織結(jié)構(gòu)中存在縮孔與疏松、密集型夾雜物、偏析或微裂紋,則會削弱金屬基體間的結(jié)合力導致強度性能降低,當后期的鍛造和熱處理過程中加熱和冷卻產(chǎn)生的溫變應力、結(jié)構(gòu)變化產(chǎn)生的形變應力、相變產(chǎn)生的組織應力大于材料缺陷部位的強度時,就會發(fā)生裂紋萌生或加劇裂紋擴展[5]。針對該斷裂的風機軸,我們通過對其應力脆性斷口、斷裂面有斷裂源(菊花狀放射區(qū)中心)、裂紋慢速擴展區(qū)、最后快速斷裂區(qū)的宏觀分析,以及對斷裂源微觀檢測中存在的集密性夾雜物、偏析和微裂紋現(xiàn)象,我們認為:菊花狀放射區(qū)中心存在的夾雜、偏析和微裂紋是導致局部強度降低、萌生裂紋和形成斷裂源的內(nèi)因;后期在加熱、鍛壓、鍛后冷卻及在熱處理過程中產(chǎn)生的結(jié)構(gòu)應力、組織應力和溫變應力是誘導裂紋擴展的外因。

5 總結(jié)

綜上所述該軸所用材料42CrMoA的化學成分不符合軸采購規(guī)范技術(shù)指標要求;在軸身與法蘭的過渡區(qū)截面存在硫化物和氮化物的聚集型夾雜、偏析和微裂紋的缺陷[4];這些缺陷導致基體局部強度降低,當其受到緊后工序的應力作用后形成了斷裂源。針對該軸類鍛件出廠前應對相關(guān)部位進行認真檢查,不符合要求堅決不準出廠,不留隱患。在實際制造及檢驗中,隨著現(xiàn)代檢測技術(shù)的不斷發(fā)展和更新,如何進一步提高設(shè)備的檢驗檢測技術(shù)的可靠性[2];如何使用新無損檢測技術(shù)準確地確定材料或工件中存在缺陷的方位、性質(zhì)及尺寸是我們檢驗檢測機構(gòu)必須解決的問題。