船舶鑄鋼尾軸架外形設計與技術要求

馮興璽

(煙臺派格船舶設計有限公司,山東煙臺 264000)

船舶是一個復雜的水上工程,其中尾軸架是船舶的重要組成部分。在船舶航行時,軸支架會同時受到螺旋槳作用的水平推力、垂向升力、螺旋槳轉動時的不平衡力矩,以及由螺旋槳旋轉而產生的局部振動力。軸支架設計還應考慮螺旋槳在最大轉速時有1~2個葉片突然折斷時,仍能保持支撐作用,有足夠的強度抵抗離心力。

軸支架對船體的阻力影響也比較大,設計不良時會影響航行性能,且容易產生振動。設計較佳的軸支架其阻力應不超過裸船體阻力的4%~8%,且可以降低功率損耗。所以軸架支臂應設計成流線型的剖面。

1 概述

尾軸架有受沖擊力大、受力方向不確定、對船舶阻力有影響、所處環境溫度較低等特點。鑄鋼件的靈活性對產品的形狀和尺寸給了最大的設計自由,可以做流線型;相比鍛鋼件,鑄鋼件的力學性能的各向異性并不顯著,滿足軸支架的受力復雜的要求。所以船舶尾軸架一般采用船體結構用鑄鋼件。

本文結合一艘客滾船的尾軸架,提供一種流線型軸支架的外形設計方案,闡述船用鑄鋼件的技術要求。

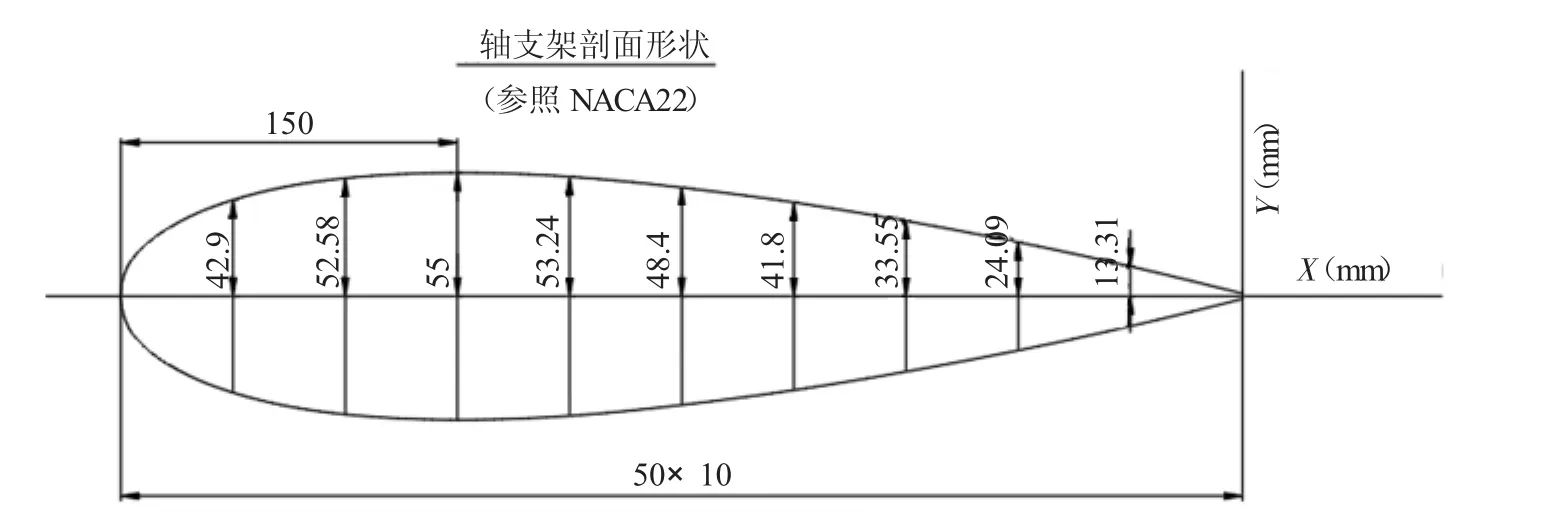

2 流線型軸支架的剖面形狀及型值表

圖1 船尾主視圖

圖2 尾軸架3D模型

圖3 尾軸架圖

圖4 軸支架剖面形狀

表1 軸支架型值表(參照NACA022)[1]

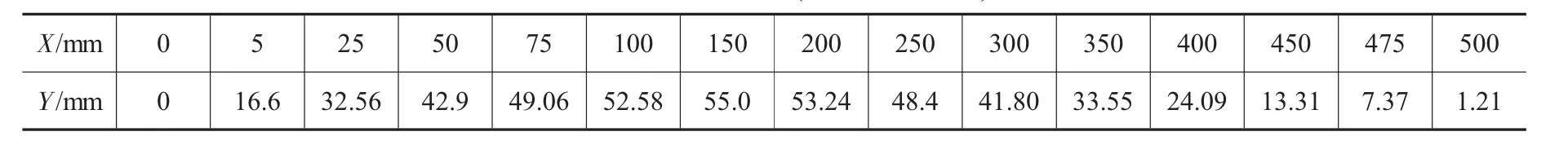

3 鑄鋼件的化學成分

鑄鋼件應采用鎮靜鋼制成,鑄鋼件的熔煉分析化學成分應符合表2規定。

表2 船體結構用鑄鋼件的化學成分[2] ωB/%

4 鑄鋼件的熱處理

本船鑄鋼件重量約為1.6t,屬于小型鑄鋼件,可以采用正火+回火工藝。一般情況下,正火溫度可控制在900~970℃,空冷。回火溫度推薦在600~620℃,空冷。重新熱處理的次數不超過2次(回火次數不做限制)。

5 鑄鋼件的力學性能

5.1 鑄鋼件試件的選取

鑄鋼件的試件應與鑄鋼件的同爐鋼水鑄成,并同鑄鋼件附帶一起澆鑄,同爐熱處理。制備1個試件和1個拉伸試樣;并從試件上制取一組三個夏比V型缺口沖擊試樣進行沖擊試驗。

5.2 鑄鋼件試件的力學性能

鑄鋼件試件的力學性能如表3所示。

5.3 夏比沖擊試驗技術要求

對于焊接結構用鑄件,為了保證鑄鋼件的韌性,防止焊接裂紋,應增加沖擊試驗作為檢驗項目。由于V型缺口更能反映結構破損的實際情況,沖擊試驗應采用標準夏比V型缺口試樣。試樣取自試件距表面t/4處,試驗溫度為0℃,沖擊能力應不低于27J。

表3 船體結構用鑄鋼件的力學性能

6 鑄鋼件質量要求

鑄鋼件應按照1:1線型制作,澆鑄孔和定位孔在澆鑄后加工,表面和內部應無裂縫、縮孔、冷隔、結疤等明顯缺陷,以及會影響鑄鋼件使用的其他缺陷,如氣孔等。

鑄鋼件表面應打磨光順、無毛刺等尖角,外表面涂底漆,但不可進行敲打或錘打等方式掩蓋其表面的缺陷。鑄鋼件應做以下標記:爐號、船檢印記、船號,以上所有印記均為金屬印記。

6.1 鑄鋼件外觀尺寸檢查

表面粗糙度應符合GB6060.1-85,本船尾軸架鑄造面表面粗糙度Ra≤12.5μm,軸轂表面粗糙度 Ra≤6.3μm。

重量公差應符合GB/T11351-89,本船重量公差選取 MT 10級,公差數值為6%,上偏差為3%,下偏差為3%。

6.2 鑄鋼件無損檢測

鑄鋼件應進行磁粉探傷檢驗和超聲波探傷檢測。

6.2.1 磁粉探傷檢測

軸支架支臂、軸轂、支臂與軸轂結合處應做磁粉探傷檢測,磁粉探傷驗收標準見表4。

6.2.2 超聲波探傷檢測

鑄鋼件超聲波探傷應在熱處理后進行,若探傷發現缺陷須挖掉補焊,補焊區應在去應力處理后,再做探傷檢查。

7 缺陷處理

(1)缺陷部位可用氣割、氣創、鏟鑿、打磨等方法予以清除,缺陷清除后無需焊補的部位,底部應打磨成圓弧,圓周部位應打磨成平滑過渡,不能有顯著變化的部位。

(2)缺陷清除后凹坑深度使壁厚減薄到小于壁厚公差的下限時,應予以焊補,焊補部位應打磨整形適合焊補的形狀。

(3)焊接用的焊條,應使用低氫焊條,焊條使用前應在300~350℃的烘箱內烘烤1小時以上,焊接金屬的力學性能應不低于鑄件的力學性能。

表4 磁粉探傷驗收標準

(4)焊補坡口區及周圍約20mm范圍內,應徹底清除油脂、水分、銹斑及其他雜物。坡口根部的裂紋性缺陷應徹底清除。

(5)焊后熱處理應在爐內進行,加熱溫度550~650℃,保溫時間不小于30分鐘,然后緩慢冷卻。

(6)焊補后應打磨處理,其表面粗糙度Ra≤12.5,并且采用超聲波探傷檢測,以確認其完好性。