基于新能源汽車電機的灌封膠研究

宋真玉

摘要:文章主要針對新能源汽車電機對其所用高導熱低黏度灌封膠進行了研制。實驗結果表明,在環氧樹脂中添加復配粒徑氧化鋁,灌封膠黏度會在氧化鋁添加量增多的影響下逐漸增大,而且復配粒徑氧化鋁對于樹脂基體具備最佳導熱性。氫氧化鋁與氫氧化鎂復配,只需添加30份量阻燃劑,便能夠達到最佳阻燃效果。稀釋劑添加量不斷增多,灌封膠的黏度與耐熱性會漸漸降低,最佳稀釋劑用量應控制在25%。而KH560系列硅烷偶聯劑添加5份量時,灌封膠黏度處于平穩的最低狀態。混合料處于llO℃狀態下,保溫時間為3h,并抽真空到-0.095MPa下,保持大約30min,以此便能夠獲取高導熱低黏度灌封膠。

關鍵詞:新能源;灌封膠;環氧樹脂

中圖分類號:TQ436+.9

文獻標識碼:A

文章編號:1001-5922(2019)08-0001-04

新能源汽車可以在很大程度上有效降低對于石油的依賴程度,直接給汽車行業實現跨越式發展帶來了全新的機遇,但是由于相關技術尚不完善和成熟,依舊存在鋰電池發熱等不良現象。廠家就汽車鋰電池發熱問題,主要通過加成型導熱灌封膠進行彌補。然而由于加成型導熱灌封膠的密度比較大,會造成汽車整車重量顯著增大,而且黏度非常高,流動性差。所以,進行高導熱低黏度灌封膠制備開始備受關注[1]。

1 實驗

1.1 材料

環氧樹脂由無錫藍星樹脂廠生產;硅烷偶聯劑由南京能德化工有限公司生產;氧化鋁由淄博麟凱化工材料有限公司生產;稀釋劑由武漢森茂化工有限公司生產;固化劑由徐州中研科技有限公司生產。

1.2 灌封膠制備

獲取定量無水乙醇和硅烷偶聯劑,放置到三個燒瓶中進行水解,在1h之后,添加定量氧化鋁,提高溫度到80℃,反應3.5h,然后過濾、烘干、研磨以待用。取適量環氧樹脂、稀釋劑、固化劑放置到燒杯,添加各種比例改性氧化鋁,通過高速分散機進行分散并均衡。然后倒進預熱模具,在75℃狀態進行真空脫泡。

1.3 性能測試

粒度分布選用Mastersizer2000型激光粒度儀進行測試;黏度選擇NDJ-7型旋轉式黏度計進行測試,恒溫設定為25℃;熱導率選用熱導率測試儀進行測試;阻燃性根據ANSI/UL94-2013進行測試;硬度選用硬度計進行測試[2]。

2 結果分析

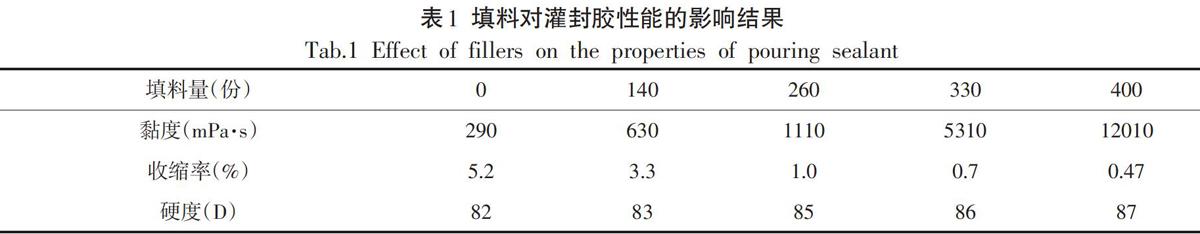

2.1 填料對灌封膠性能的影響

在環氧樹脂固化時會出現收縮現象,如果利用單一環氧樹脂作為電機進行灌封,在灌封膠固化收縮所生成應力超過灌封膠、機殼之間粘接力的時候,會導致脫殼。但是相反情況下,灌封膠強度較低,會導致開裂。因此為防止這些現象,應降低灌封膠固化收縮率,適度增強灌封膠,并且在其中添加定量填料,以此有效促使固化收縮率有所下降[3]。在環氧樹脂中添加填料之后,灌封膠具體性能,如表1所示。

從表可知,在添加填料不斷增多的趨勢下,灌封膠固化收縮率開始快速下降。但在添加到260份的時候,收縮率控制在1%左右,盡管再次添加更大量填料,能夠持續促使收縮率下降,但是黏度也在隨之增加,因此,為確保灌封膠流動性良好,以及收縮率較低,則明確控制260份填料添加量。

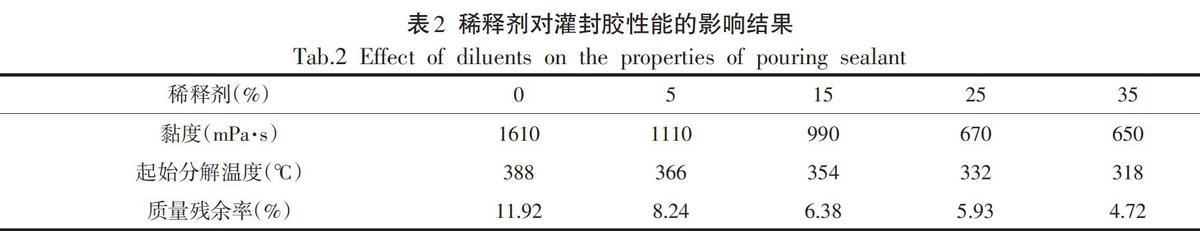

2.2 稀釋劑對灌封膠性能的影響

基于基體樹脂和固化劑對稀釋劑在灌封膠性能中的影響做了詳細分析。具體如表2所示。

從表中可以看出,稀釋劑添加量越多,灌封膠的黏度就會隨之降低,如果稀釋劑用量是基體樹脂的大約1/4時,黏度處于最佳降幅水平,即使再添加,下降幅度也只越來越小。而且稀釋劑添加量越多,灌封膠的耐熱性也會有所降低。因此,就黏度與耐熱性而言,稀釋劑添加量在25%的時候,效果最突出[4]。

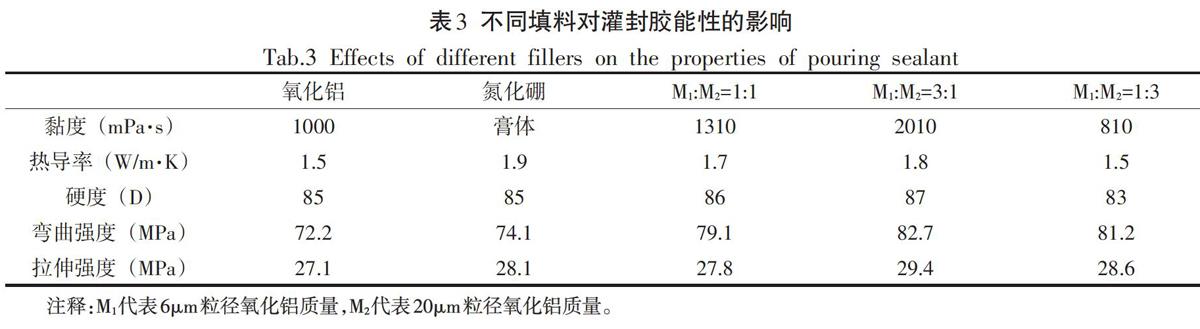

2.3氧化鋁對灌封膠性能的影響

一般的環氧樹脂固化物的熱導率大約在0.2-0.3W/m.K之間,為了保證灌封膠導熱性良好,需從中添加導熱料。不同的填料對于灌封膠能性的影響不同,具體如表3所示。

從表中可以看出,只利用氧化鋁,雖然可以促使灌封膠熱導率提升,但是和復配氧化鋁相比,導熱能力差異非常大。這主要是由于單一氧化鋁的顆粒無法較好地融人灌封膠內部以形成連續性導熱通道,顆粒間縫隙過大。而復配氧化鋁,其中小粒徑顆粒之間界面接觸多,傳熱阻力大,大粒徑顆粒接觸界面少,傳熱阻力小,更加容易形成導熱通道。而二者結合,小粒徑填充到大粒徑縫隙中,以此使得導熱材料粒子間相互融合堆砌,顆粒達到最大程度致密堆砌狀態,進而促使灌封膠產生最佳導熱性能。而就力學性能來講,復配填料能夠有效提高灌封膠彎曲強度,但是在拉伸強度中的作用并不突出。在硬度上,小粒徑氧化鋁能夠提高灌封膠局部性能。另外,復配氧化鋁能夠科學有效促使灌封膠黏度下降嘲。

2.4 阻燃劑對灌封膠性能的影響

阻燃劑的添加能夠顯著提升灌封膠阻燃性能,充分發揮阻燃性。阻燃劑對灌封膠性能的影響,具體如表4所示。

從表中可以看出,單獨使用阻燃填料,需要添加80份量,而氫氧化鋁與強氧化鎂1:1復配,只需添加30份量,兩者阻燃等級便相同。這主要是由于氫氧化鋁與氫氧化鎂阻燃性較好,原理是脫水并吸收熱量。在達到氫氧化鋁分解溫度時,氫氧化鋁先吸收熱量產生阻燃作用,在溫度再次上升,氫氧化鎂脫水,并發揮阻燃效果。所以兩者復配使用,能夠減少阻燃料添加量,以此降低灌封膠密度,確保汽車電機運行異常時不會出現膠體助燃現象[6]。

2.5 偶聯劑對灌封膠性能的影響

最佳黏度既能夠提高灌封膠流動性與消泡能力,又能夠提升填料抵抗沉降的能力,以此確保穩定性。添加偶聯劑能夠切實解決相關問題。硅烷偶聯劑對于灌封膠性能的影響,具體如上頁表5所示。

從表可知,樹脂與填料混合時,硅烷偶聯劑添加量越多,樹脂黏度越低,在硅烷偶聯劑用量大約是樹脂5%時,樹脂黏度處于穩定狀態。但是就KH560系列而言,填料添加越多,灌封膠黏度下降越快,并漸漸走向平穩狀態,在穩定之后,黏度則處于最低狀態。另外,KH560還具備灌封膠存儲防沉效果,有利于降低樹脂體系的黏度。但不同類型硅烷偶聯劑對于灌封膠的力學性能影響并不顯著[7]。

3.6 制備工藝對灌封膠性能的影響

在進行灌封膠制備的時候,需要充分滋潤填料和樹脂基體,以此確保灌封膠初始黏度處于最低狀態,并保障在保質期內黏度不會產生過大變化。制備工藝對灌封膠性能的影響,具體如表6所示。

從表可知,處于不同溫度狀態下,灌封膠黏度會隨保溫時間不斷衍生隨之下降,最終趨向于穩定狀態,以達到一致黏度。而灌封膠導熱性能和力學性能也會在黏度越來越穩定的形勢下,逐漸平穩,主要是由于高溫狀態下,能夠快速滋潤填料與樹脂基體。

4 結語

綜上所述,在環氧樹脂中添加復配粒徑氧化鋁.灌封膠黏度會在氧化鋁添加量增多的影響下逐漸增大,而且復配粒徑氧化鋁對于樹脂基體具備最佳導熱性。氫氧化鋁與氫氧化鎂復配,只需添加30份量阻燃劑,便能夠達到最佳阻燃效果。稀釋劑添加量不斷增多,灌封膠的黏度與耐熱性會漸漸降低,最佳稀釋劑用量應控制在25%。而KH560系列硅烷偶聯劑添加5份量時,灌封膠黏度處于平穩的最低狀態。混合料處于11O℃狀態下,保溫時間為3h,并抽真空到一0.095MPa下,保持大約30min,以此便能夠獲取高導熱低黏度灌封膠。其對于新能源汽車電機定子發揮著較好的粘接性與耐開裂性等作用,能夠在很大程度上滿足新能源汽車電機工裝的高要求。

參考文獻

[1]鄒磊磊,鄧冬云,電動汽車用室溫硫化低密度導熱阻燃有機硅灌封膠的研制[J].有機硅材料,2017,31(6):447-450.

[2]田光磊,林澤峰,曾輝文,等,新能源汽車用低密度灌封膠的制備及性能[J].有機硅材料,2017,31(5):344-347.

[3]王紅,崔健,設備及工藝條件對灌封膠性能的影響[J].有機硅材料,2015,(4):300-304.

[4]靳曉雨,全國強,趙念,等,微膠囊化聚磷酸銨阻燃導熱EP灌封膠的制備[J].中國膠粘劑,2017,26 (10):30-34.

[5]童英,胡文贊,康明,等.SiC對加成型導熱電子灌封膠性能的影響[J].西南科技大學學報,2015,30(1):30-34.

[6]王哲,魏仕濤,夏志偉,等,有機硅灌封膠抗沉降性及流變性的研究[J].有機硅材料,2017,3l(s1):81-83.

[7]趙念,姜宏偉.高導熱阻燃有機硅灌封膠的制備[J].有機硅材料,2014,(4):243-248.