摻混工藝對LiNi0.5Co0.2Mn0.3O2正極材料性能的影響

劉大亮 ,孫國平 ,劉亞飛

(1.北京礦冶科技集團有限公司,北京100160;2.北京當升材料科技股份有限公司;3.江蘇當升材料科技有限公司)

隨著國家節能環保工作及新能源戰略的不斷推進,中國的電動汽車市場得到了長足的發展,但電動汽車續航里程偏低的問題仍沒有得到完全解決。這種由于正極材料能量密度偏低而引發的“里程焦慮”是限制中國電動汽車行業發展的關鍵瓶頸問題。從正極材料的角度而言,提高其能量密度的手段主要包括提高材料的克比容量及單位體積的填充能力[1]。其中提高克比容量的手段主要包括擴大充放電電壓窗口或提高電化學活性元素的占比。而提高單位體積的填充能力常規的手段是不斷提高正極材料的中值粒度和實現顆粒單晶化[2]。但上述幾種方案中都會涉及到新型高能量密度材料制備以及摻雜、包覆、溫度曲線調整等共性工藝手段的應用[3-5]。這些解決辦法雖然可以實現正極材料能量密度的提高,但其工藝流程比較復雜,工藝成本和品質管控要求也大幅上升。因此有必要尋找更為簡單、成本更低的解決方案。根據不等大球體的緊密堆積原理可知,通過不同粒度顆粒之間合理的級配,理論上可以實現填充性能的提升[6]。可以起到提高體積能量密度的作用。因此本文選取了目前在乘用車領域中應用最為廣泛的三元正極材料作為研究對象,將不同粒度的前驅體制備的中值粒度差異較大的正極材料以一定比例混合得到各組摻混樣品。應用激光粒度分析、振實密度儀、掃描電子顯微鏡、充放電測試儀等設備對上述正極材料進行分析,研究摻混工藝對正極材料性能的影響。

1 實驗

1.1 NCM材料的合成

以 5~6 μm、17~18 μm 兩種中值粒度規格的Ni0.5Co0.2Mn0.3(OH)2前驅體產品(電池級)及碳酸鋰產品(電池級)為原料,將前驅體與碳酸鋰按物質的量比為2.00∶1.03稱量,在VC-5型高速混料機中,以700 r/min的轉速將原料混合0.5 h。將混合物放入剛玉坩堝中,置于箱式爐內,以3℃/min速度升溫至950℃,并保溫10 h,自然冷卻降溫,得到的一次燒結料經破碎后得到三元正極材料小顆粒樣品NCM-S、大顆粒樣品NCM-B。將NCM-S和NCM-B樣品按一定質量比進行混合得到系列樣品,根據樣品中NCM-B的質量占比命名為NCM-20%~NCM-90%。

1.2 樣品的物理指標分析

使用激光粒度分析儀測量樣品中值粒度(D50)。遮光率設置為1.741。加入樣品直到遮光度達到10%~20%時,開始粒度測量,記錄體積分布數據。

使用振實密度儀測試樣品振實密度(TD)。稱取100 g±0.1 g物料,記錄物料凈重為m,設定振動次數為1000次,調整振幅為50 mm。操作結束后讀取樣品管中料位面的最大值、最小值(精確到0.1 mL,讀數時取料面在刻度處的平均值)V1、V2,取平均值V,計算振實密度。

用S-4800N場發射掃描電子顯微鏡分析樣品的表面形貌。

1.3 正極極片制作及紐扣電池組裝

將NCM樣品、PVDF(聚偏氟乙烯,電池級)、乙炔黑(電池級)按質量比為 95∶2.5∶2.5混合,研磨均勻后,涂覆在10 μm厚的鋁箔(工業級)上烘干,沖壓成直徑約為11 mm的圓形正極片,其中含正極材料約10 mg。在120℃下、真空度為-0.1 MPa的真空烘箱中干燥12 h。

以金屬鋰片 (AR)為負極,1 mol/L LiPF6/EC+DMC(質量比為1∶1)為電解液,在氬氣保護的手套箱中組裝成CR2025型扣式電池。

1.4 電化學性能測試

用CT-4008型電池性能測試系統進行充放電測試。倍率性能在22℃下測試:在3.0~4.4 V,依次以0.1C、0.2C、0.5C、1.0C倍率循環,并將放電比容量與0.1C時的值對比。循環性能在22℃下測試:充放電范圍為3.0~4.5 V,充放電倍率為1.0C。

2 結果與討論

2.1 粒度分布分析

各樣品的粒度分布圖如圖1所示。

圖1 各樣品的粒度分布圖

圖1 中沿箭頭方向分別為NCM-S、NCM-20%~NCM-90%、NCM-B系列樣品的粒度分布曲線。從圖1可見,各樣品的粒度分布曲線都表現為單峰分布狀態。在這一系列樣品中,NCM-S樣品中值粒度最小,峰位中值位于各組曲線的最左側。隨著NCMB摻混比例的上升,樣品表現出小尺度顆粒體積占比的降低、曲線向大粒度數值方向移動的趨勢,粒度分布逐漸變寬。當NCM-B樣品質量占比達到60%時(即NCM-60%樣品),粒度分布達到最寬。在此基礎上,隨著NCM-B顆粒占比的進一步提升,體系中NCM-B顆粒特征逐漸明顯,粒度分布開始縮窄。以上情況表明各摻混樣品處于大小顆粒之間不同級配狀態。這種粒度分布結果符合摻混模型的設想:即少量摻混后,由于小顆粒密度低,使得粉體中占絕大多數的仍是小粒度顆粒。因此粒度分布曲線基本以NCM-S樣品的形式為主。但隨著大顆粒摻入量提高,樣品中大顆粒數量及體積占比逐漸增加。可以預見,這種漸變的顆粒級配狀態將會帶來體系堆積狀態的不同變化,樣品的填充性能也會出現特征性改變。

2.2 TD分析

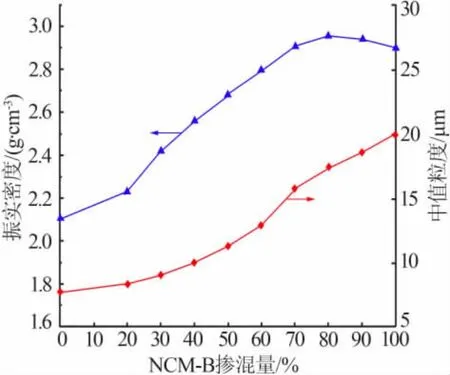

圖2展示了不同粒度組合的D50和TD數據。從圖2可見,小顆粒樣品的D50為7.70 μm,大顆粒樣品達到19.92 μm。與之對應的是:單純小、大顆粒材料的TD值分別為2.11、2.90 g/cm3。隨著大顆粒摻混比例的增加,摻混樣品的D50逐漸提高,TD也逐漸呈上升趨勢。NCM-70%樣品的TD達到2.91 g/cm3,NCM-80%樣品的TD達到2.96 g/cm3,較目前大規模應用的TD為2.65~2.70 g/cm3的三元正極材料高近10%。以上數據表明,摻混模式可以有效提高粉體材料的填充性能。此外,從圖2可見,當大顆粒占比低于70%時,各組樣品TD值隨D50的上升而提高的幅度較大,當大顆粒占比為70%~100%時,TD基本保持穩定且達到2.9 g/cm3以上。這表明,若以單獨大小顆粒TD值為上下邊界,通過摻混可以在邊界范圍內實現粉體材料填充能力的任意調制。同時,在特定條件下振實密度的上限會突破原上限值(2.90 g/cm3提高至2.96 g/cm3)。在本研究中大顆粒摻混量為80%的樣品TD值最高,因此本研究將選取NCM-80%樣品進行后續研究。

圖2 各樣品中值粒度與振實密度的關系

2.3 SEM分析

圖3 為NCM-S、NCM-B及摻混后樣品NCM-80%的SEM圖。從圖3中NCM-S樣品的SEM圖可以發現,該樣品由小顆粒團聚體組成,其中二次球顆粒越小,球型度越差。這種情況應是受前驅體原料形貌影響的結果。一般來說,制備中值粒度低于5 μm或大于18 μm的前驅體顆粒對合成工藝的要求通常更高。小顆粒樣品通常難于成球且球型度不好,大顆粒前驅體顆粒球型度較好,但極易出現裂紋導致正極材料性能的下降。因此,小粒度的正極材料產品,通常呈現非球型團聚體形貌。表面形貌的無規則狀態會在粉體材料堆積過程中形成眾多支撐和架橋,進而影響粉體材料的振實密度。這也是圖2中NCM-S樣品TD值只有2.11 g/cm3的直接原因。與之對應的NCM-B樣品整體的球型度和致密性較好,沒有裂縫或破球狀態。顆粒之間存在堆積間隙,光滑的表面狀態會在粉體堆積過程中自發向緊密堆積方向調整。因此其振實密度達到2.90 g/cm3。而NCM-80%樣品中,可以明顯觀察到兩種截然不同的顆粒尺度。圖3c中以大顆粒為主,顆粒間存在明顯間隙。小顆粒分散在大顆粒周圍。因此,TD值高于NCM-B樣品的原因應在于小顆粒填充了緊密堆積的大顆粒間隙所致。

圖3NCM-S、NCM-B和NCM-80%樣品的SEM圖

2.4 電化學性能分析

圖4 是NCM-S、NCM-B和NCM-80%樣品的首次充放電曲線。從圖4可以發現:在3.8 V以下的充電階段,NCM-S樣品的充電平臺電壓略低于大顆粒及NCM-80%樣品。而3組樣品在3.6 V以上區間的放電曲線基本一致。這表明NCM-S與其他兩組樣品相比,在首次充放電過程中的極化程度存在差異。對于小顆粒樣品而言,本身應可以排除濃差極化的影響。因此出現此現象的原因可能是由于小顆粒材料的比表面積更大,顆粒表面活性更強,首次充放電過程發生了較為復雜的SEI膜成膜反應所致。放電曲線中NCM-S和NCM-80%樣品的曲線重合且放電比容量達到178.6 mA·h/g,比NCM-B樣品的放電比容量高2.3 mA·h/g。以上數據表明:顆粒越小,放電容量越高;同時摻混樣品中的小顆粒不僅僅是從加權平均上提高了樣品的比容量,還通過小顆粒的填隙作用實現了大顆粒之間充分的接觸,改善了活性材料的導電網絡,進一步提升了放電比容量。

圖4 NCM-S、NCM-B、NCM-80%樣品的首次充放電曲線

在以上分析的基礎上,圖5對比了3組樣品的倍率性能。由圖5可以發現,NCM-S樣品的倍率性能最好,0.1C~1.0C條件下的容量保持率為92.3%。同等測試條件下,NCM-B樣品為90.5%,NCM-80%樣品為91.5%。一般來說一次顆粒變大意味著鋰離子擴散距離增大,也會導致倍率及容量性能的降低。因此NCM-S樣品在這3組樣品中的倍率性能表現最優。而摻混后的NCM-80%樣品,其倍率性能也表現出處于大小顆粒之間的水平。受測試設備影響,未進行1.0C以上倍率測試,但根據現有趨勢判斷,更大放電電流下的倍率性能的差異將繼續增大。因此可以通過摻混比例調整、顆粒的單晶化、摻雜等工作提高摻混后體系的倍率性能。

圖5NCM-S、NCM-B和NCM-80%樣品的倍率性能

圖6 對比了3種樣品的常溫循環容量保持率。從圖6可知,NCM-B樣品的常溫100周循環容量保持率為91.9%。相比而言NCM-S及NCM-80%樣品分別達到92.8%和92.7%。后兩組樣品的容量保持率水平基本一致。這表明盡管NCM-80%樣品中循環性能稍差的NCM-B質量占比達到80%,但摻混樣品的循環性能并未受到明顯影響。仍保持了與NCM-S基本一致的水平。摻混本身是一種物理混合過程,但摻混后樣品中的大小顆粒在電化學過程中發揮了協同效應,實現了綜合性能發揮上的取長補短。即小顆粒填隙改善了正極材料的導電網絡,提高了摻混材料的體相電導能力(如圖5所示),有效抑制了大顆粒在充放點過程中的循環劣化(如圖6所示);而摻混樣品中的大顆粒則擔當起結構支撐的作用,大幅提高了粉體材料的填充性能(如圖2結果所證)。

圖6 NCM-S、NCM-B和NCM-80%樣品的常溫循環性能

3 結論

本文制備了中值粒度分別為7.7、19.92 μm兩種三元正極材料,并按照一定比例將上述材料進行摻混獲得系列化的摻混樣品。其中NCM-80%樣品振實密度可以達到2.96g/cm3,高于小顆粒樣品NCM-S、大顆粒樣品NCM-B及其他摻混樣品。SEM結果表明,摻混樣品在宏觀上實現了以大顆粒為支撐,小顆粒填隙的堆積狀態。綜合容量、倍率、循環等測試結果可以發現:與單純大顆粒樣品相比,摻混樣品的克比容量上升了2.3 mA·h/g、常溫100周循環容量保持率上升了0.8%、1.0C倍率性能上升了1.0%,振實密度達到2.96 g/cm3,遠高于目前主流應用的三元正極材料產品。從上述樣品制備過程及測試結果可知,摻混工藝是一種簡單有效的改性手段。通過優化設計摻混前樣品的性能,可以實現產品性能的二次優化調制。因此,提高正極材料能量密度除依靠傳統的單晶化、高電壓化等改性手段外,還可以嘗試通過摻混工藝這種生產上易于操作、附加成本低的辦法來實現。這為正極材料性能的優化提供了一個新的思路。