采用氯化焙燒-水浸工藝綜合提取鋰鉀銣銫

張利珍 ,張永興 ,張秀峰 ,譚秀民

(1.中國(guó)地質(zhì)科學(xué)院鄭州礦產(chǎn)綜合利用研究所,河南鄭州450006;2.國(guó)家非金屬礦資源綜合利用工程技術(shù)研究中心;3.自然資源部多金屬礦評(píng)價(jià)與綜合利用重點(diǎn)實(shí)驗(yàn)室)

鋰及其化合物是一種重要的戰(zhàn)略物資,廣泛應(yīng)用于原子能、電子、航天航空、冶金、橡膠、玻璃陶瓷、醫(yī)藥等各個(gè)行業(yè)領(lǐng)域[1]。近年來(lái),隨著信息產(chǎn)業(yè)、綠色能源、核聚變發(fā)電等高科技產(chǎn)業(yè)的快速發(fā)展,對(duì)鋰及其化合物的需求量與日俱增,使得鋰資源如何高效開(kāi)發(fā)利用備受關(guān)注。其中鋰云母是中國(guó)重要的固體鋰資源之一,儲(chǔ)量非常可觀,尤其是位于江西省宜春市的鉭鈮礦伴生有世界上最大的鋰云母資源,現(xiàn)

探明的可開(kāi)采氧化鋰儲(chǔ)量達(dá)110萬(wàn)t[2],同時(shí)富含氧化銣、氧化銫、氧化鉀等有用礦物,綜合利用價(jià)值大。但是目前相關(guān)企業(yè)主要是從鋰云母中提鋰生產(chǎn)碳酸鋰,其他有價(jià)金屬如鉀、銣、銫沒(méi)有有效綜合利用。據(jù)文獻(xiàn)資料報(bào)道,處理鋰云母的技術(shù)方法主要有:石灰石燒結(jié)法[3]、硫酸鹽法[4-5]、氯化 焙燒 法[6-8]、硫酸法[9-10]、壓煮法[11-12],這些方法各有利弊,其中氯化焙燒法和硫酸法在綜合利用方面更有優(yōu)勢(shì)[10]。因此,筆者以宜春鋰云母精礦為研究對(duì)象,采用氯化焙燒-水浸工藝進(jìn)行了綜合提取鋰、鉀、銣、銫的研究,為鋰云母的綜合開(kāi)發(fā)利用奠定基礎(chǔ)。

1 實(shí)驗(yàn)部分

1.1 原料、試劑和儀器

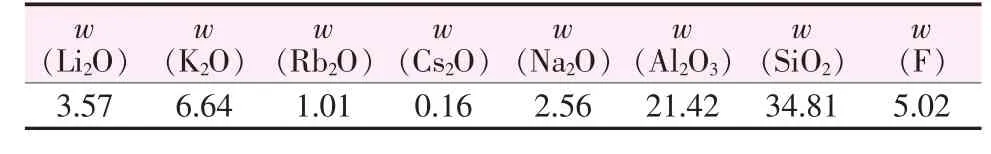

原料為宜春鋰云母精礦,其主要化學(xué)組成見(jiàn)表1。經(jīng)X射線衍射分析得知,礦物主要是鋰云母(80%~85%)、石英(5%~10%)和斜長(zhǎng)石(5%~10%)。

表1 鋰云母精礦的主要化學(xué)組成 %

試劑:無(wú)水氯化鈣(分析純)、氯化鈉(分析純)。

儀器:SX2-5-12箱式電阻爐、3DC-72A型電子恒速攪拌器、SHB-Ⅲ型循環(huán)水式真空泵、101-3型電熱鼓風(fēng)干燥箱、UTP-313型電子天平、坩堝。

1.2 實(shí)驗(yàn)方法

按一定比例稱取鋰云母精礦和氯化劑(無(wú)水氯化鈣、氯化鈉),經(jīng)研磨混勻后倒入坩堝,置于箱式電阻爐中,在設(shè)定溫度下焙燒一段時(shí)間。待冷卻后取出,按比例加入一定量水在室溫下進(jìn)行攪拌浸出,之后過(guò)濾,得到的浸出渣在120℃下干燥至恒重,取樣分析浸出渣中鋰、鉀、銣、銫含量,采用差減法計(jì)算浸出率。

2 結(jié)果及討論

2.1 氯化劑用量對(duì)鋰、鉀、銣、銫浸出率的影響

在氯化焙燒工藝中,工業(yè)上常用的固體氯化劑主要是氯化鈉和氯化鈣。通過(guò)前期探索實(shí)驗(yàn),選擇氯化鈉和氯化鈣復(fù)配作為本實(shí)驗(yàn)的氯化劑。在焙燒溫度為850℃、焙燒時(shí)間為45 min、液固比(用水質(zhì)量與投入焙燒的礦樣質(zhì)量比)為4、浸出時(shí)間為60 min條件下,固定氯化鈣用量,考察氯化鈉用量對(duì)鋰鉀銣銫浸出率的影響,結(jié)果見(jiàn)圖1。由圖1可見(jiàn),當(dāng)氯化鈣用量從40%增加至50%,鋰的浸出率稍有提高,但鉀、銣、銫的浸出率有大幅度提高。不管氯化鈣用量是40%還是50%,鋰、鉀、銣、銫的浸出率都隨著氯化鈉用量的增加先增大后趨于穩(wěn)定。固定氯化鈣用量為50%,當(dāng)氯化鈉用量<50%時(shí),鋰、鉀、銣、銫的浸出率先迅速增大后緩慢增大;當(dāng)氯化鈉用量≥50%時(shí),鋰、鉀、銣、銫的浸出率無(wú)明顯變化。綜合考慮,選擇氯化劑無(wú)水氯化鈣和氯化鈉用量均為礦樣質(zhì)量的50%。

圖1 氯化鈉用量對(duì)鋰、鉀、銣、銫浸出率的影響

2.2 焙燒溫度對(duì)鋰、鉀、銣、銫浸出率的影響

在焙燒時(shí)間為45 min、無(wú)水氯化鈣和氯化鈉用量均為礦樣質(zhì)量的50%、液固比為4、浸出時(shí)間為60 min的工藝條件下,進(jìn)行焙燒溫度對(duì)鋰、鉀、銣、銫浸出率的影響實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果如圖2所示。從圖2可知,隨著焙燒溫度升高,鋰、鉀、銣、銫的浸出率增大。當(dāng)焙燒溫度低于850℃時(shí),鋰、鉀、銣、銫的浸出率隨焙燒溫度的升高先迅速提高后緩慢提高;當(dāng)焙燒溫度高于850℃后,鋰、鉀、銣、銫的浸出率變化很小。因此,焙燒溫度選擇850℃。

圖2 焙燒溫度對(duì)鋰、鉀、銣、銫浸出率的影響

2.3 焙燒時(shí)間對(duì)鋰、鉀、銣、銫浸出率的影響

當(dāng)焙燒溫度為850℃、無(wú)水氯化鈣和氯化鈉用量均為礦樣質(zhì)量的50%、液固比為4、浸出時(shí)間為60 min時(shí),考察焙燒時(shí)間對(duì)鋰、鉀、銣、銫浸出率的影響,結(jié)果見(jiàn)圖3。由圖3可以看出,鋰、鉀、銣、銫的浸出率均隨著焙燒時(shí)間的延長(zhǎng)呈升高的趨勢(shì)。當(dāng)焙燒時(shí)間從25 min延長(zhǎng)至45 min時(shí),鋰、鉀、銣、銫的浸出率明顯增大;再繼續(xù)延長(zhǎng)焙燒時(shí)間,鋰、鉀、銣、銫浸出率基本不變。表明在850℃下焙燒45 min,氯化劑與礦樣即可得到充分反應(yīng)。所以,選擇焙燒時(shí)間為45 min。

圖3 焙燒時(shí)間對(duì)鋰、鉀、銣、銫浸出率的影響

2.4 液固比對(duì)鋰、鉀、銣、銫浸出率的影響

當(dāng)焙燒溫度為850℃、焙燒時(shí)間為45 min、無(wú)水氯化鈣和氯化鈉用量均為礦樣質(zhì)量的50%、浸出時(shí)間為60 min時(shí),考察液固比對(duì)鋰、鉀、銣、銫浸出率的影響,結(jié)果見(jiàn)圖4。從圖4可知,液固比增大,即水用量增加,鋰、鉀、銣、銫的浸出率先快速增大后趨于平緩。當(dāng)液固比≥4后,鋰、鉀、銣、銫的浸出率無(wú)明顯變化。因此,液固比選為4。

圖4 液固比對(duì)鋰、鉀、銣、銫浸出率的影響

2.5 浸出時(shí)間對(duì)鋰、鉀、銣、銫浸出率的影響

當(dāng)焙燒溫度為850℃、焙燒時(shí)間為45 min、無(wú)水氯化鈣和氯化鈉用量均為礦樣質(zhì)量的50%、液固比為4時(shí),考察浸出時(shí)間對(duì)鋰、鉀、銣、銫浸出率的影響,結(jié)果見(jiàn)表2。由表2數(shù)據(jù)可見(jiàn),延長(zhǎng)浸出時(shí)間,鋰、鉀、銣、銫的浸出率在很小范圍內(nèi)變動(dòng)。為保證有價(jià)金屬的浸出效果,選擇浸出時(shí)間為45 min。

表2 浸出時(shí)間對(duì)鋰、鉀、銣、銫浸出率的影響

2.6 優(yōu)化條件驗(yàn)證實(shí)驗(yàn)

通過(guò)工藝條件的實(shí)驗(yàn)研究,確定適宜的工藝條件為:焙燒溫度為850℃、焙燒時(shí)間為45 min、無(wú)水氯化鈣和氯化鈉用量均為礦樣質(zhì)量的50%、液固比為4、浸出時(shí)間為45 min。在此工藝條件下進(jìn)行驗(yàn)證實(shí)驗(yàn),結(jié)果見(jiàn)表3,浸出液主要化學(xué)組成見(jiàn)表4。

表3 驗(yàn)證實(shí)驗(yàn)結(jié)果

從表3結(jié)果可知,3組實(shí)驗(yàn)數(shù)據(jù)波動(dòng)很小,結(jié)果重復(fù)性較好,鋰、鉀、銣、銫的平均浸出率依次達(dá)89.73%、90.64%、93.27%、91.00%。

表4 浸出液主要化學(xué)組成 g/L

由表4數(shù)據(jù)可以看出,浸出液中鋰、鉀、銣、銫的含量依次可達(dá) 3.33、12.21、2.10、0.34 g/L, 而雜質(zhì)成分除鈣含量偏高外,其他雜質(zhì)如鎂、錳、鐵、鋁、硅等含量都很低。表明氯化焙燒-水浸工藝具有有價(jià)金屬浸出率高、雜質(zhì)成分浸出率低的特點(diǎn),實(shí)現(xiàn)了鋰、鉀、銣、銫與雜質(zhì)成分的高效分離。

3 結(jié)論

采用氯化焙燒-水浸工藝進(jìn)行一系列條件實(shí)驗(yàn)研究,確定適宜的工藝條件為:焙燒溫度為850℃、焙燒時(shí)間為45 min、無(wú)水氯化鈣和氯化鈉用量均為礦樣質(zhì)量的50%、液固比為4、浸出時(shí)間為45 min。在此條件下,鋰、鉀、銣、銫的浸出率依次可達(dá)89.73%、90.64%、93.27%、91.00%。該工藝具有有價(jià)金屬浸出率高、雜質(zhì)成分浸出率低的特點(diǎn),實(shí)現(xiàn)了鋰、鉀、銣、銫與雜質(zhì)成分的高效分離。