基于潞寧煤礦的采空區高位鉆孔參數優化設計

王 華,王 飛,高亞斌,閆晶晶,李敬鈺,曹虎斌,郭樂宏,李午明

(1.太原理工大學安全與應急管理工程學院,山西 太原 030024;2.山西省煤礦安全研究生教育創新中心,山西 太原 030024;3.潞安集團潞寧煤業有限責任公司,山西 寧武 036706)

高位鉆孔抽采采空區瓦斯技術在我國煤礦已經得到了普遍應用,其抽采效果主要取決于裂隙帶高度[1-4]。針對我國煤礦裂隙帶高度發育的差異性,眾多學者做了一定研究。施龍青等[5]基于“上四帶”分布理論提出了裂隙帶力學推導公式,但存在條件適用性;楊俊哲[6]以大柳塔礦為工程背景,用多種方法分析了大柳塔礦的裂隙帶高度,在理論計算上未結合礦井地質條件,經驗公式準確性有待論證;王國華等[7]從數理統計方面入手,主要以工作面參數為因變量擬合了不同強度上覆巖裂隙帶發育的高度,雖然滿足了現場的要求,但不同礦井誤差較大,并不能保證普遍適用性;楊永良等[8]分析了采動影響后裂隙發育區域,提出了鉆孔終孔應布置在裂隙帶中下部,定性地給出了鉆孔布置層位。學者們在三帶的分布規律上做出了許多貢獻,但在不同地質條件下裂隙帶的發育高度還存在很大差異。本文以潞寧煤礦特殊地質條件為工程背景,結合高位鉆孔抽采效果研究了其在裂隙帶布置的最佳層位,為潞寧煤礦及相似地質條件的礦井治理瓦斯提供參考。

1 工程概況

潞寧煤礦隸屬于潞安集團,地處山西省忻州市寧武縣,礦井核定生產能力為1.80 Mt/a,2號煤層、3號煤層同時開采,礦井最大絕對瓦斯涌出量為53.39 m3/min,為高瓦斯礦井。22115工作面是潞寧煤礦的主采工作面,工作面平均走向長度為1 447.5 m,傾向長210 m,埋藏深度411~560 m,上部是22113采空區。可采段煤層平均厚度4.3 m,煤層平均傾角4°,原始瓦斯含量平均值為3.1 m3/t。2號煤層的頂底板巖性多為泥巖,局部為炭質泥巖;直接頂厚0.5~2 m,層理發育,為易分化破碎碳質泥巖;老頂為灰色砂巖,中細、中粗粒砂巖互層,成分以長石、石英為主,2號煤層頂底板柱狀圖如圖1所示。U型通風方式下,22115工作面回采期間瓦斯抽采設計如圖2所示。

2 采空區高位鉆孔動態演化規律

采空區上方頂板破斷下沉后形成直觀的“三帶”分布,高位鉆孔抽采技術利用跨落形成的大量裂隙作為鉆孔抽采瓦斯的通道[9-10]。據此,將單個高位鉆孔抽采瓦斯分為3個階段,當鉆孔的終孔位置落到采面的正上方時,開始對采空區瓦斯進行抽采;工作面推進到圖3(b)的過程中,瓦斯抽采濃度和流量在不斷升高,此時處于瓦斯抽采強化階段,瓦斯抽采效率也會在此過程中達到最大;隨著采面繼續前移,終孔位置逐漸進入壓實區,在瓦斯儲量和空間位置上都不利于瓦斯抽采,瓦斯抽采濃度和流量隨之開始下降,此階段即為瓦斯抽采衰減階段;采空區繼續向鉆場方向移動,終孔位置已經完全落入壓實區內,鉆孔逐漸向采空區的冒落帶靠近,鉆孔塌陷失效,此階段鉆孔已經完全失效。當鉆孔抽采處于衰減階段時,開啟下一組鉆孔,開始另一循環的抽采。

圖1 地層柱狀圖Fig.1 Stratigraphic histogram

圖2 22115工作面抽采系統示意圖Fig.2 22115 working face drainage system diagram

圖3 高位鉆孔隨煤體采動示意圖Fig.3 High borehole with coal mining diagram

圖4 上覆巖冒落規律Fig.4 Overburden fall pattern

根據高位鉆孔抽采采空區瓦斯動態演化規律,在鉆孔抽采階段既要抽掉大量高濃度瓦斯,還要盡可能提高鉆孔服務期限,為此將高位鉆孔終孔位置布置在裂隙帶內拉張區和閉合區交界處(圖4)。

3 裂隙帶高度理論計算

高位鉆孔抽采過程決定了其設計的關鍵在于裂隙帶高度的確定。22115工作面采空區頂板垮落受外界影響因素較多,從力學角度分析頂板垮落的高度很難考慮周全,故從立體空間角度計算冒落帶、裂隙帶的高度。

假設:煤層開采厚度為h,上覆巖各個巖層的厚度為mi,直接頂巖層的碎脹系數為ki,則空間高度滿足式(1)時直接頂發生冒落。

(1)

當巖層冒落發育到第n層時,允許充填高度不足以容納第n+1層的冒落,則第n層為發生冒落的極限層次。第n+1層往上的巖層在自身和上部巖層重力及冒落巖塊的支撐作用下產生剪切斷裂,頂板巖層破碎后形成近似梯型堆積,運用微積分原理將每層巖層劃分成微小矩形,則在空間體積上跨落和產生裂隙巖塊共同填充采空區。在煤層開挖后形成的空洞與頂板破碎膨脹多出的體積存在等量關系[11],見式(2)。

(2)

式中:H為煤層厚度,取3.28 m;L為工作面走向長度,取1 448 m;W為工作面傾向長度,取212 m;Ks為巖層殘余碎脹系數;Xi為第i層巖層上端到煤層下端垂距;α為巖層破斷邊界角,取60°;n為裂隙帶發育最高層數。

由式(1)可知,巖層的碎脹系數為1.2時,放頂冒落的高度為16.4 m;由式(2)和表1中殘余碎脹系數可知,當n=8時,上式右邊計算值小于左邊;當n=9時,式(2)右邊計算值大于左邊,由此得出裂隙帶發育高度介于第16層與第17層巖層上部之間。

4 裂隙帶高度模擬

4.1 模型建立

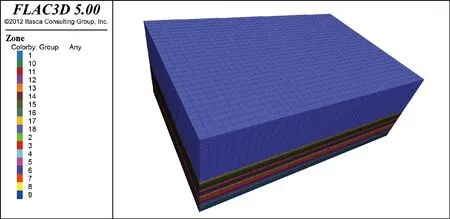

FLAC3D軟件是目前采礦工程解決巖土問題普遍運用的軟件。根據潞寧煤礦的地質資料以及上下巖層的物理參數建立數學模型,將模型共劃分為18個巖煤層,在頂部施加7.0 MPa豎向壓應力代替模型上部所有巖層的自身重力,為了消除模型開挖時的邊界效應,模型尺寸設置為400 m×270 m×146 m,走向長度為400 m,傾向長度為270 m,豎直方向高度為146 m。模型共劃分86 400個單元、92 988個節點,初始模型如圖5所示,2號煤層及部分頂板巖層具體參數見表1。

圖5 回采工作面22115的網格模型Fig.5 The mesh model of the 22115 working face

表1 煤層頂板巖層參數表Table 1 Parameters of roof strata in coal seam

序號巖性厚度/m容重/(kg/m3)抗拉強度/MPa內摩擦角/(°)體積模量/MPa殘余碎脹系數17泥巖75.002 4830.47233 0301.0516砂質泥巖4.602 5100.75284 0101.0615粉砂巖4.002 4601.003610 3001.1014粗砂巖5.602 5600.80343 9001.1113中砂巖2.342 5800.97295 6901.1312細砂巖3.502 8730.95296 1001.1211粉砂巖3.142 4601.003610 3001.1010砂質泥巖3.002 5100.75284 0101.069泥巖2.002 4830.47233 0301.0582號煤層3.281 4000.50221 970-7泥巖3.002 4830.47233 0301.056粉砂巖10.002 4601.003610 3001.105泥巖3.002 4830.47233 0301.054細砂巖5.602 8730.95296 1001.123砂質泥巖5.202 5100.75284 0101.062泥巖2.502 4830.47233 0301.0513號煤層1.231 4000.50221 970-0泥巖8.002 4830.47233 0301.05

4.2 結果及分析

按照10 m步距對2號煤層進行開挖,為了研究工作面推進不同距離上覆巖的演化規律,在采空區中部沿煤層走向對其進行切片,上覆巖受采動影響后的破壞狀態及豎直應力如圖6所示。隨著2號煤層的開挖,卸壓區呈梭子形狀移動且擴展,在切眼前方出現應力集中區,且應力最大達到42 MPa,進入采空區后頂板壓力沿縱向向上逐漸增大,在開挖的前180 m卸壓區主要隨著工作面的推進在縱向延伸,開挖180 m后主要轉向橫向發展。而煤層上覆巖隨煤層采動主要發生拉伸和剪切破壞,塑性破壞區面積在橫向和縱向上都有發展,開挖180 m后,縱向延伸發展呈“馬鞍”形且基本趨于穩定,依據覆巖三帶的力學界定準則,工作面開挖完成后裂隙帶的上限高度距離煤層頂板59 m。

5 裂隙帶高度現場測試

煤層開采后造成上覆巖垮落變形,形成垮落帶、裂隙帶、彎曲下沉帶,在垮落帶內巖石破碎,巖塊之間空隙大,鉆孔在此空間內無法成形,導致鉆孔流量受采動影響而波動較大,瓦斯濃度偏低;在其上部的裂隙帶內,存在大量破斷裂隙和離層裂隙,這些裂隙與采場、采空區互相聯通,采空區內瓦斯沿裂隙通道不斷上升運移,在裂隙帶內易積聚大量瓦斯,且巖層保持較完整的連續性,終孔在此區域利用裂隙通道可以抽出大量瓦斯;上部的彎曲下沉帶內,破斷裂隙不發育,裂隙之間無法貫通,瓦斯難以運移,終孔在此區域抽采的瓦斯濃度、流量普遍偏低。基于此,在現場展開了采空區高位鉆孔終孔最佳布置層位的測試[12]。

5.1 現場實測

本研究采用CXK12(A)—Z礦用本安型鉆孔成像儀對22115工作面裂隙帶高度進行現場測試,此方法相對其他測試手段具有直觀、便捷、適應井下惡劣條件的優勢,能為前期理論研究提供衡量標準。

用于觀察裂隙帶發育高度的采空區高位鉆孔布置在22115工作面回風順槽距切眼41 m的位置處。其中,鉆孔直徑為94 mm,仰角、方位角均為48.5°,孔深91 m,鉆孔終孔位置落在工作面煤壁上方。工作面推進的過程中,鉆孔孔壁變化狀態如圖7所示。

工作面推進20 m后,探頭探測深度控制在70 m,此位置距煤層頂板的垂距為54 m,如圖7(a)所示,孔壁保持完整無損的狀態,認為此范圍附近屬于彎曲下沉帶;繼續向后退窺視桿,觀察孔壁的變化狀態,探測深度控制在60 m時,如圖7(b)所示,孔壁周圍出現大量發育良好的裂縫,此位置距煤層頂板的垂距為46 m,確認裂隙發育最佳的高度在46 m附近;工作面繼續推進10 m后,窺視桿伸入30 m后,探頭推進受阻無法前移,此時圖像如圖7(c)所示,鉆孔已經發生坍塌破壞。

圖6 煤層開采過程中煤巖體破壞應力演化規律Fig.6 The evolution law of coal rock mass destruction stress during coal mining

圖7 鉆孔觀測圖Fig.7 Drilling observation diagram

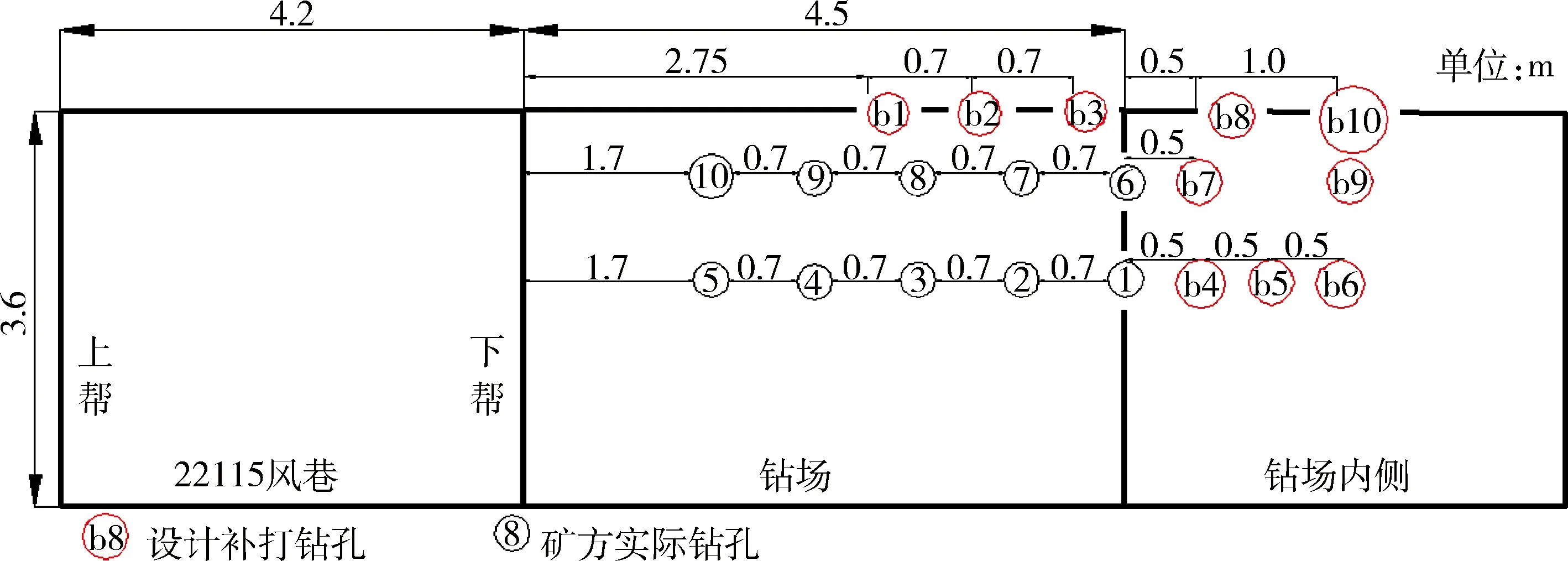

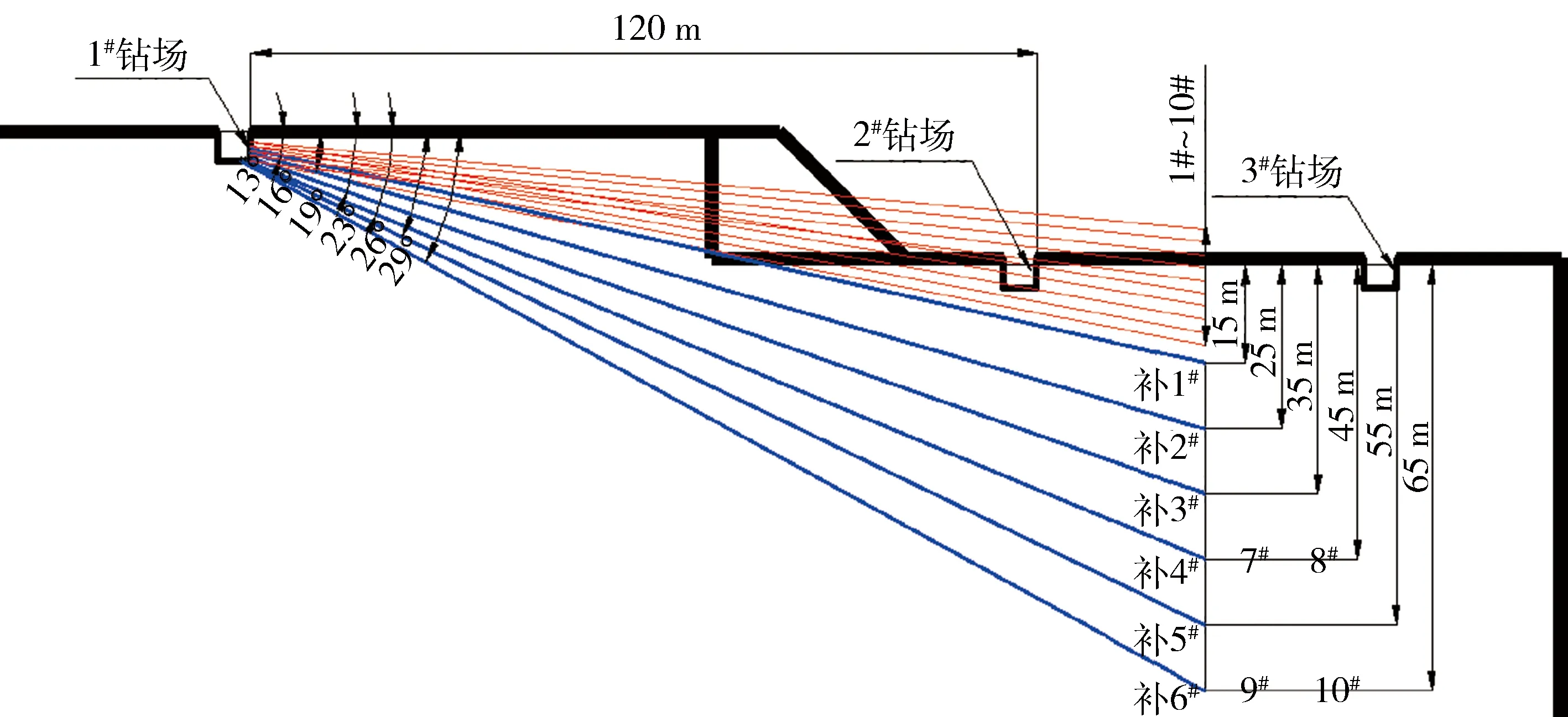

5.2 鉆場及鉆孔的布置

沿22115工作面風巷下幫每隔50 m布置一個5 m×4.5 m×3.3 m瓦斯抽采鉆場,鉆場共布置有21個。如圖8所示,礦方每個鉆場分上下兩排,每排各布置5個鉆孔,上下兩排鉆孔起鉆位置距頂板分別為0.3 m、0.8 m,孔間距0.7 m,孔徑Φ94 mm。由圖9可知,由于工作面推進過程中傾向距離變大,1號鉆場的礦方實際鉆孔在工作面采空區橫向覆蓋區域十分有限,平距僅為0~13 m,且有部分鉆孔未打到采空區上方。表2表明,礦方鉆孔垂距基本分布在20~30 m,導致鉆孔整體瓦斯抽采濃度偏低。基于現有鉆孔布置參數的不合理化,結合前述研究結果,選擇在1號鉆場布置10個測試鉆孔,通過測定16.4~59.0 m不同終孔垂距的鉆孔瓦斯抽采濃度和流量,為22115工作面的鉆孔終孔層位的布置提供依據。

圖8 1號地點開孔位置Fig.8 Hole opening position at No.1 location

圖9 1號地點鉆孔投影圖Fig.9 Borehole projections at No.1 location

表2 1號鉆場鉆孔參數Table 2 Borehole parameter at No.1 drilling field

孔號方位角/(°)仰角/(°)孔深/m終孔垂距/m終孔平距/m礦方設計礦方設計礦方設計礦方設計礦方設計礦方設計1補1號11.013.09.212.015216026.635.028.615.02補2號10.516.09.211.515216026.535.027.325.03補3號10.019.09.311.015216026.535.026.135.04補4號9.523.09.310.515216026.435.024.845.05補5號9.026.09.310.515216026.335.023.555.06補6號7.229.09.110.015216025.635.018.865.07補7號6.723.08.414.015216023.645.017.545.08補8號6.223.08.418.015216023.555.016.245.09補9號5.729.08.414.015216023.445.014.965.010補10號5.229.08.418.015216023.355.013.665.0

5.3 終孔位置的確定

圖10 鉆孔瓦斯濃度變化曲線Fig.10 Variation curve of borehole gas concentration

圖11 鉆孔流量變化曲線Fig.11 Variation curve of borehole flow

由圖10和圖11可知,補4號鉆孔在開始抽采階段瓦斯濃度逐步增加,但鉆孔流量一直小于0.1 m3/min,說明鉆孔終孔位置偏低而進入冒落帶,隨著工作面向前推移,鉆孔因采空區頂板的垮落而塌陷堵塞,此時鉆孔周圍巖體極不穩定,上覆巖產生的豎向裂隙與采空區聯通,鉆孔抽入大量空氣,導致后期流量雖有大幅度增加而瓦斯濃度依然偏小;而補8號鉆孔終孔位置偏高,終孔位置裂隙發育不明顯,采空區瓦斯向上運移受阻,在整個抽采階段鉆孔瓦斯濃度和流量普遍偏小,鉆孔流量在后期采動影響下有小幅度增加,但此時鉆孔已失效,抽采濃度偏低;補7號鉆孔的終孔位置位于離層裂隙帶內,離層裂隙的擴展增大了其與豎向裂隙溝通的概率,采空區內瓦斯向上運移積聚在此處,因此,補7號鉆孔瓦斯濃度、流量變化梯度明顯,在距切眼100~150 m 距離內瓦斯抽采濃度和流量逐步增加,在107 m處抽采濃度已達到最大值10%,鉆孔流量最大值稍滯后,此時鉆孔處于抽采強化階段;在隨后工作面推進過程中,鉆孔受到采空區上覆巖體垮落的破壞而進入衰減階段,流量和瓦斯抽采濃度出現大幅度下降,瓦斯濃度降至2.8%。綜合確定22115工作面采空區高位鉆孔終孔最佳布置層位在距煤層頂板45 m處。

6 結 論

1) 高位鉆孔治理采空區瓦斯,需要合理地確定終孔層位,本文采用理論計算、數值模擬、鉆孔窺視技術手段,確定了采空區頂板裂隙高度。基于采空區瓦斯儲集與上覆巖裂隙演化規律,根據現場設計鉆孔瓦斯抽采濃度、流量的變化規律,最終確定了潞寧煤礦22115工作面采空區高位鉆孔終孔的最佳布置層位。

2) 采空區頂板跨落受外界影響較大,故從空間角度運用微積分原理分析兩帶發育高度,理論計算冒落帶高度為16.4 m,裂隙帶發育的最大高度在距煤層的第8層和第9層上部之間,FLAC3D模擬結果表明裂隙帶的最大發育高度為59 m,為現場測試鉆孔布置提供了理論支撐。

3) 基于前期分析計算,通過現場布置測試鉆孔研究表明,終孔垂高在45 m處鉆孔流量、瓦斯抽采濃度變化梯度明顯且濃度最高達到10%,即低于裂隙帶最大發育高度的拉張區和閉合區交界處是終孔最佳層位,為相似地質條件的礦井采空區瓦斯抽采提供了借鑒。