石灰回轉窯窯尾粉塵超低排放的對策

尹鵬 張志永 類振

摘 要:針對鞍鋼股份有限公司鲅魚圈鋼鐵分公司石灰回轉窯窯尾粉塵未達到超低排放標準的問題,采取了優化除塵器濾料、濾袋結構、布袋噴吹制度,優化風煤配比和治理除塵器漏風率等措施后,回轉窯窯尾粉塵濃度降至6mg/m3,氧含量控制在10%以下,達到了超低排放的目標。

關鍵詞:石灰回轉窯;粉塵濃度;氧含量;超低排放

近年來,國內各地日益嚴重的灰霾天氣引起社會各界的關注,其主要原因之一是工業廢氣中粉塵排放濃度高。本文分析了鞍鋼股份有限公司石灰回轉窯窯尾排放情況,提出降低窯尾廢氣中粉塵和氧含量的具體措施,以達到排放標準。

一、影響回轉窯粉塵超低排放的原因分析

(一)尾氣中粉塵濃度高

尾氣中粉塵濃度高是由于粉塵未被布袋有效過濾掉而進入尾氣中造成的。分析原因如下。1、除塵器濾料的選擇不合理。濾料不符合窯尾煙氣工況要求,耐高溫和耐堿度不足導致布袋損壞。2、濾袋的結構不合理。袋口處與花板接觸不嚴密,袋底受氣流沖刷嚴重,使該部位壽命與袋身不同步。3、布袋噴吹制度不合理。除塵器運行過程中,噴吹制度對排放濃度起到關鍵作用。噴吹壓力大,超過了布袋的破裂強度,造成布袋局部吹漏;噴吹壓力不足,清灰力度不能作用到布袋底部,導致布袋表面塵餅不能剝落,形成局部積灰[1]。由于鲅魚圈石灰回轉窯噴吹壓力和噴吹時間未能滿足清灰要求,噴吹管的噴吹孔徑變形造成氣流變形,結果損壞布袋,影響布袋壽命及除塵效果。4、灰倉堵料比較嚴重,除塵灰積灰過多掩埋了布袋,布袋長時間浸在除塵灰里最終損壞[2]。

(二)尾氣中氧含量高

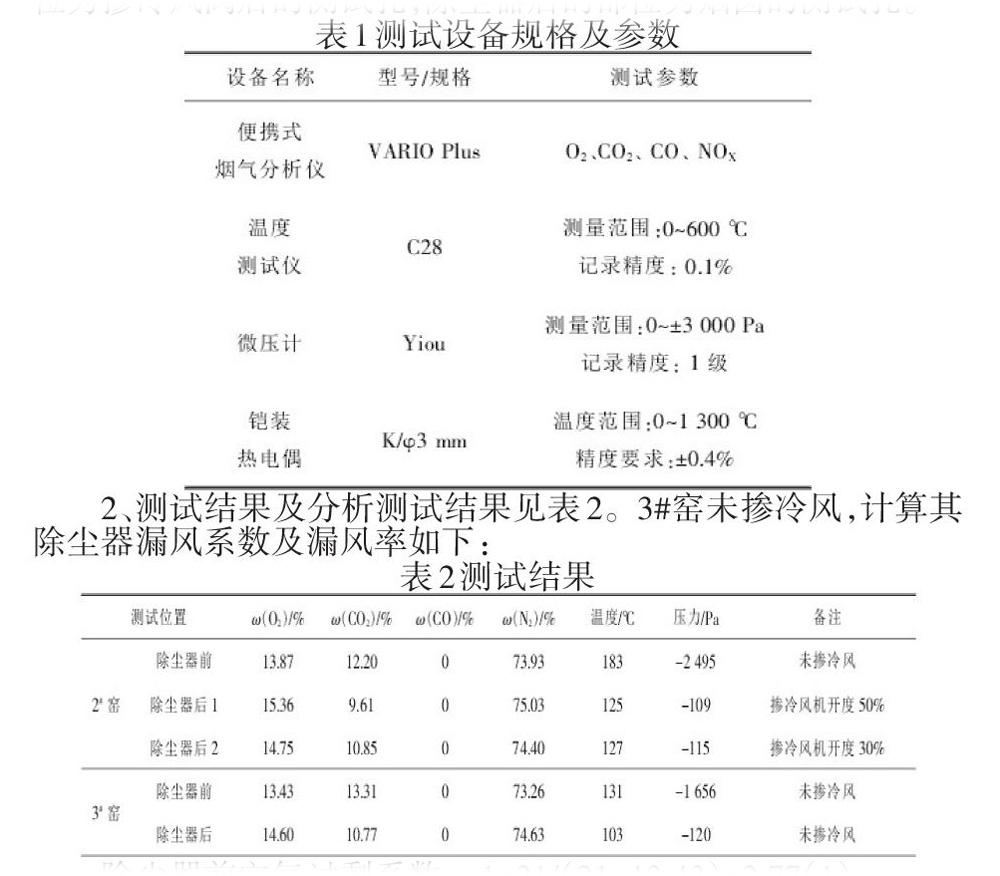

1、測試設備及測試位置采用便攜式煙氣分析儀測定窯尾不同位置煙氣中的氧含量,測試設備規格及參數見表1。測試部位為兩條回轉窯(2#、3#回轉窯)除塵器前、后部位。除塵器前的部位為摻冷風閥后的測試孔,除塵器后的部位為煙囪的測試孔。

2、測試結果及分析測試結果見表2。3#窯未摻冷風,計算其除塵器漏風系數及漏風率如下:

對以上測試數據進行分析,得出以下結論:

(1)經計算,3#窯除塵器在未摻冷風狀態下,漏風率為16.57%,與除塵器設計漏風率的標準要求(5%)還有較大優化空間。

(2)2#和3#窯未摻冷風時,廢氣中氧含量分別為13.87%和13.43%,平均氧含量為13.65%,說明除塵器前系統及燃燒配風帶入較多冷風。

(3)通過2#窯測試可知,摻冷風50%時,氧含量提高了1.49%;摻冷風30%時氧含量提高了0.88%,因此可通過降低廢氣溫度,減少摻冷風量,從而控制氧含量[3]。

二、降低尾氣中實際粉塵濃度采取的措施

(一)選用合適的除塵濾料

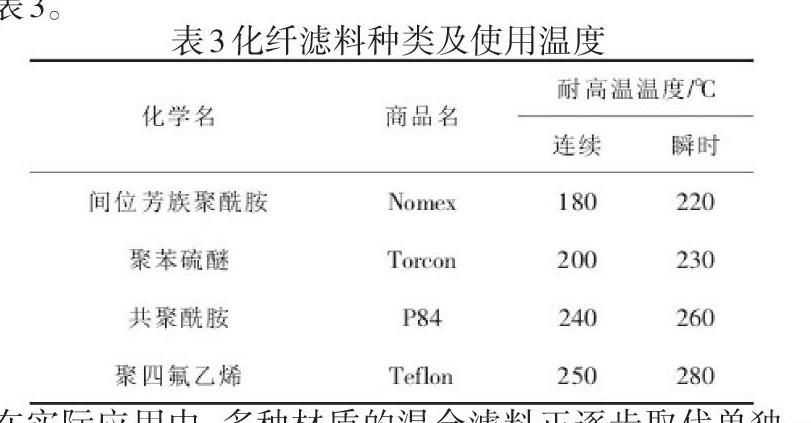

鲅魚圈回轉窯除塵器使用的是化纖濾料。常用的窯尾耐高溫濾料主要有諾梅克斯、特氟綸、P84等,化纖濾料種類及使用溫度見表3。

在實際應用中,多種材質的混合濾料正逐步取代單獨一種纖維的濾料,不同纖維揚長避短、優勢互補,從而降低成本、提高除塵效率。

(二)優化濾袋結構

在正確選擇材質的前提下,優化濾袋的結構,改善袋頭和袋底的加工工藝。對袋頭處砸繩處理后,花板處的積灰現象消失;將袋身底部200mm長度做成雙層結構,并采用“十字型”縫制增加其牢固性,使袋底與袋身使用壽命達到同步效果。

(三)優化噴吹制度

根據以上分析,將噴吹氣體壓力調整為0.25~0.35MPa。根據煅燒不同物料所產生的粉塵量不同,在焙燒煉鋼石灰與輕燒白云石時采用不同噴吹間隔時間,從而保證了除塵效果,又降低了氮氣消耗。此外,為提高布袋壽命,檢查上線應用的噴吹管,嚴禁使用變形或損壞的噴吹管。

(四)提高卸灰系統的穩定性

給灰倉新增高、低料位計,同時輔以對灰倉的日常檢查以防止灰倉堵料造成布袋損壞。

三、降低尾氣中氧含量采取的措施及效果

(一)降低預熱器出口溫度

為保證入布袋溫度可控,不因高溫煙氣燒壞布袋,之前一直通過摻冷風閥控制溫度,這無形中增加了尾氣中的氧含量。為解決此問題,通過調整推桿行程和間隔時間,實現窯尾熱煙氣與物料的充分熱交換,摻冷風閥開度由原有的45%左右降至15%左右,大大減少了該處摻進的氧氣。

(二)降低除塵器漏風

除塵器倉室蓋板和下部卸灰閥檢查孔是造成除塵器漏風的主要部位。更新除塵器全部蓋板密封條,解決了蓋板漏風問題。除塵器灰倉高料位時卸灰閥自動運轉卸料,到低料位時自動停止卸料,實現“料封”目標,徹底解決了灰倉漏風問題。

(三)治理其它漏風部位

給預熱器各觀察孔增加密封墊,定期更換窯頭、窯尾處的密封魚鱗片,盡可能減少冷風摻入。采取上述措施后,窯尾廢氣中實際顆粒物濃度從10mg/m3左右降低到6mg/m3,氧含量從13%~15%降低到10%以下,符合國家標準,實現了回轉窯超低排放的目標。

四、結語

鞍鋼股份有限公司鲅魚圈鋼鐵分公司通過選擇合適的除塵器濾料、改進濾袋的結構、優化布袋噴吹制度及確保卸灰系統的穩定運行后,回轉窯尾氣中實際粉塵濃度小于6mg/m3。精細調整風煤配比、降低除塵器漏風、治理窯頭和窯尾等處漏風后,將尾氣中的氧含量控制在10%以下。實現了石灰回轉窯尾氣的超低排放目標。

參考文獻:

[1]陽龍,王德生.石灰回轉窯電除塵改布袋除塵實踐與效果分析[J].江西冶金,2016,36(4):21-23.

[2]楊鳳占.淺談活性石灰生產過程無組織粉塵排放的產生及防治措施[J].耐火與石灰,2017(4):11-12.