水泥攪拌樁在橋頭軟基處理中的質(zhì)量控制

吳奇峰

【摘 要】在橋梁工程建設(shè)過程中,橋頭路段經(jīng)常會遇到軟土地基,如果處理不當(dāng),會造成橋頭段路基路面產(chǎn)生沉陷,引起橋頭“跳車”。本文對水泥攪拌樁在橋頭軟基處理中的施工工藝、施工控制措施、質(zhì)量通病及預(yù)防措施、質(zhì)量檢驗(yàn)等方面進(jìn)行闡述。

【關(guān)鍵詞】水泥攪拌樁;橋頭;軟基處理;質(zhì)量控制

一、工程概況

筆者參與建設(shè)的某橋梁工程,設(shè)計(jì)單位對路基工后沉降量不能滿足規(guī)范要求的橋頭路段,采用濕噴法水泥攪拌樁復(fù)合地基處理。

水泥攪拌樁的設(shè)計(jì)參數(shù)為:樁長6m、樁徑0.5m、樁間距1.3m,樁位布置采用正三角形。水泥攪拌樁的固化劑采用32.5普通硅酸鹽水泥,水泥摻量為13~15%,加固土28d無側(cè)限抗壓強(qiáng)度不低于0.7Mpa,水灰比的配置根據(jù)成樁試驗(yàn)的參數(shù)確定。

二、施工工藝

1、成樁試驗(yàn)

施工前根據(jù)軟土地基的地質(zhì)情況進(jìn)行成樁試驗(yàn),在大、小樁號的橋頭路基各布置一根試驗(yàn)樁,通過成樁試驗(yàn)確定滿足設(shè)計(jì)要求的各種施工工藝參數(shù),確定攪拌均勻性,掌握下鉆和提升阻力的情況,選擇合理的施工技術(shù)措施。

2、測量放線

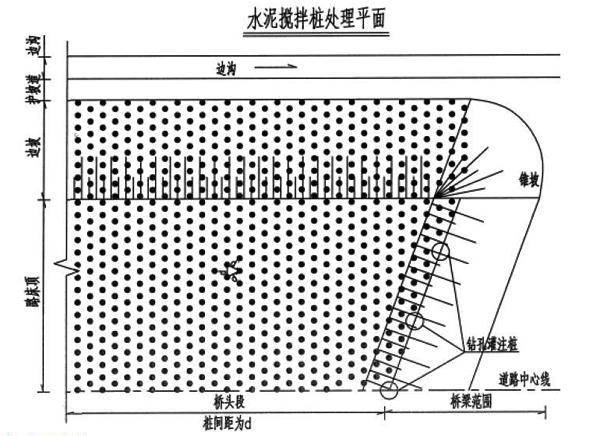

根據(jù)設(shè)計(jì)圖紙確定的里程樁號、處理范圍用全站儀或GPS進(jìn)行施工放樣,依據(jù)基線網(wǎng)絡(luò),用鋼尺量距標(biāo)定水泥攪拌樁樁位距離。如下圖所示:

3、樁機(jī)就位

樁位復(fù)核無誤后方能進(jìn)行樁機(jī)就位,樁機(jī)就位必須保動(dòng)力頭、攪拌頭、樁位線三點(diǎn)一線,并用水平尺校正基座水平,鉆桿垂直度偏差不大于1.5%。

4、預(yù)攪下鉆

水泥攪拌樁預(yù)攪下鉆之前,先用水清洗整個(gè)輸漿管道并檢查管道是否存在堵塞現(xiàn)象,管道內(nèi)無殘留水后方可預(yù)攪下鉆。鉆進(jìn)過程中應(yīng)連續(xù)噴射壓縮空氣,確保噴漿口不被堵塞、鉆桿內(nèi)不進(jìn)水,鉆進(jìn)速度≤1.0m/min。

5、漿液制備

在預(yù)攪下鉆的同時(shí)進(jìn)行漿液制備,水泥漿液應(yīng)嚴(yán)格按照成樁試驗(yàn)確定的配合比進(jìn)行拌制。在噴漿前將拌制好的水泥漿液通過過濾網(wǎng)倒入集料斗中,以防水泥硬塊堵塞輸漿管道或損壞泵體。

6、提升噴漿攪拌

到達(dá)設(shè)計(jì)加固深度時(shí),在原位噴漿攪拌30~60s后再提升鉆桿,以確保樁端強(qiáng)度。提升噴漿攪拌時(shí),應(yīng)使鉆頭邊旋轉(zhuǎn)、邊噴漿、邊提升,提升速度≤0.8m/min。當(dāng)鉆頭提升至地面整平高程下1m時(shí),宜降低提升速度,提升至地面整平高程下0.25m處時(shí),在原位噴漿攪拌30~60s后方可停漿,以保證樁頭強(qiáng)度。

7、重復(fù)攪拌下沉及提升

重復(fù)攪拌下沉到設(shè)計(jì)加固深度后,再重復(fù)攪拌提升至地面整平高程下0.25m,以確保樁身攪拌均勻。

8、關(guān)閉攪拌機(jī)、移位

將適量的清水注入到集料斗中,開啟灰漿泵將殘留在管道中的漿液清洗干凈,并將攪拌頭上附著的泥土清洗干凈后,方可將攪拌機(jī)移位。然后重復(fù)上述步驟3~7,進(jìn)行下一根樁的施工。

三、施工控制措施

(一)施工準(zhǔn)備階段

1、地面整平。應(yīng)事先原地面事整平到位,清除地面障礙物,嚴(yán)禁回填腐殖土或雜填土等不合格材料。

2、原材料控制。在制備漿液前,應(yīng)檢查水泥是否存在受潮、結(jié)塊或變質(zhì)現(xiàn)象,嚴(yán)禁使用未經(jīng)復(fù)試檢驗(yàn)或復(fù)試檢驗(yàn)不合格的水泥。

3、機(jī)械配備。水泥土攪拌樁機(jī)必須配備噴入計(jì)量裝置,使用前應(yīng)對噴入計(jì)量裝置進(jìn)行標(biāo)定。

(二)施工階段

1、成樁試驗(yàn)。施工前根據(jù)設(shè)計(jì)要求進(jìn)行成樁試驗(yàn),確定出各項(xiàng)施工工藝參數(shù),施工過程中應(yīng)嚴(yán)格執(zhí)行設(shè)計(jì)及工藝要求。

2、測量控制。施工中應(yīng)保證攪拌樁機(jī)底盤處于水平和導(dǎo)向架處于垂直,確保攪拌樁的垂直度偏差不得超過1.5%,樁位偏差、樁徑及樁長應(yīng)符合設(shè)計(jì)要求。

3、鉆速控制。樁身施工時(shí),應(yīng)采用中速檔或低速檔進(jìn)行鉆進(jìn)與提升,嚴(yán)禁采用高速檔快速鉆進(jìn)與提升。

4、漿液制備。漿液在攪拌罐中應(yīng)不停頓攪拌以防止離析,漿液進(jìn)入集料斗后不得放置時(shí)間過長,泵送必須連續(xù)。

5、噴漿控制。嚴(yán)格控制噴漿的起始標(biāo)高,噴漿施工應(yīng)連續(xù),以確保加固深度及樁體強(qiáng)度;嚴(yán)禁在還未噴漿的情況下就開始提升鉆桿。施工中如果發(fā)現(xiàn)噴漿量不足,應(yīng)進(jìn)行整樁復(fù)鉆,復(fù)鉆時(shí)的噴漿量仍然應(yīng)不小于設(shè)計(jì)用量。

四、質(zhì)量通病及預(yù)防措施

(一)垂直度偏差太大

1、主要原因

(1)場地不平整或承載力不足。

(2)樁機(jī)支撐不平或支撐不牢固導(dǎo)致。

2、預(yù)防措施

(1)施工前對場地進(jìn)行整平、壓實(shí)。

(2)控制好樁機(jī)支撐材料的強(qiáng)度,加大支撐受力面,并確保支撐受力面與場地緊密接觸。

(3)在樁架上懸掛吊錘,通過吊錘與鉆桿左、右距離相等來定期檢查鉆桿的垂直度,并及時(shí)進(jìn)行糾偏。

(二)預(yù)攪下鉆抱鉆

1、主要原因

(1)鉆越硬土層時(shí)導(dǎo)致鉆頭阻力過大。

(2)遇到塊石、大漂石等地下障礙物時(shí)導(dǎo)致無法下鉆。

2、預(yù)防措施

(1)如遇較硬土層或較密實(shí)粉質(zhì)黏土層,可適量注水,待穿過硬土層后應(yīng)立即停止注水,盡量降低對成樁質(zhì)量的影響。

(2)如遇地下障礙物,可以采用開挖排除地下障礙物,然后分層回填夯實(shí)后再繼續(xù)施工;也可以更換鉆孔鉆頭,待穿過地下障礙物后再繼續(xù)采用水泥攪拌樁鉆頭進(jìn)行施工。

(三)嚴(yán)重冒漿

1、主要原因

(1)噴漿處土體上覆壓力大,因土體持漿能力較差導(dǎo)致冒漿。

(2)遇到堅(jiān)硬土層,因噴漿注入緩慢導(dǎo)致冒漿。

2、預(yù)防措施

(1)如遇土體持漿能力較差時(shí),可采用先注水?dāng)嚢琛⒃賴姖{攪拌,并適當(dāng)提高轉(zhuǎn)速、降低提升速度,使加固土體和漿液充分?jǐn)嚢杈鶆颍詼p少或防止冒漿。

(2)如遇堅(jiān)硬土層,可以降低噴漿壓力,保持提升速度和噴漿量協(xié)調(diào),以減少或防止冒漿。

(四)發(fā)生斷漿

1、主要原因

(1)輸漿管道堵塞。

(2)機(jī)械故障或停電。

2、預(yù)防措施

(1)施工前應(yīng)沖洗輸漿管道并確保管道通暢;漿液應(yīng)進(jìn)行過篩以清除水泥硬塊。

(2)施工前應(yīng)進(jìn)行機(jī)械調(diào)試并確保設(shè)備性能正常;施工現(xiàn)場應(yīng)有備用電源或備用發(fā)電機(jī)組。

(3)因斷漿影響到樁身質(zhì)量時(shí),應(yīng)在12小時(shí)內(nèi)重新噴漿復(fù)攪進(jìn)行補(bǔ)救,搭接長度不小1m。

(五)樁身強(qiáng)度不足

1、主要原因

(1)水泥用量不夠。

(2)漿液發(fā)生離析。

(3)噴漿量不足。

(4)攪拌不均勻。

2、預(yù)防措施

(1)嚴(yán)格按照設(shè)計(jì)要求控制單樁水泥用量,并根據(jù)成樁試驗(yàn)確定的水灰比進(jìn)行漿液制備。

(2)漿液應(yīng)不停進(jìn)行攪拌,以確保均勻穩(wěn)定,并嚴(yán)格控制漿液放置時(shí)間。

(3)嚴(yán)格控制噴漿壓力,并確保噴漿量與樁機(jī)的攪拌速度和提升速度相匹配。

(4)確保邊攪拌、邊噴漿、邊提升,適當(dāng)提高攪拌速度、降低提升速度,以提高攪拌均勻性。

(六)復(fù)合地基承載力不足

1、主要原因

(1)樁長不夠;(2)樁徑偏小;(3)樁距不均勻;(4)樁底部位強(qiáng)度不夠;(5)樁頂部位強(qiáng)度不夠。

2、預(yù)防措施

(1)為了保證樁長,應(yīng)通過樁架標(biāo)注或鉆卡環(huán)來進(jìn)行控制鉆孔深度。

(2)為了保證樁徑,施工前應(yīng)檢查鉆頭葉片的磨損程度,如果磨損嚴(yán)重應(yīng)及時(shí)更換葉片;根據(jù)成樁試驗(yàn)確定復(fù)攪次數(shù),在成樁過程中確保復(fù)攪到位。

(3)為了保證樁距均勻,應(yīng)加強(qiáng)鉆頭中心位置的定位控制及校核工作。

(4)為了保證樁底、樁頂部位強(qiáng)度,應(yīng)在樁底及樁頂部位進(jìn)行原位噴漿攪拌,攪拌時(shí)間應(yīng)不低于30s。

五、質(zhì)量檢驗(yàn)

1、施工過程中應(yīng)隨時(shí)檢查施工記錄,重點(diǎn)檢查水泥用量、漿液水灰比、漿液泵送時(shí)間、攪拌下沉及提升時(shí)間、樁長及垂直度等;此外,還要檢查復(fù)攪次數(shù)及噴漿過程中是否存在斷漿現(xiàn)象。

2、成樁28d后應(yīng)進(jìn)行鉆探取芯檢驗(yàn),抽檢頻率應(yīng)為總樁數(shù)的0.5%且不少于3根,測定的無側(cè)限抗壓強(qiáng)度值應(yīng)達(dá)到設(shè)計(jì)要求。

3、每段橋頭軟基處理應(yīng)進(jìn)行載荷試驗(yàn),抽檢頻率應(yīng)為總樁數(shù)的0.1%且不少于3處,測定的單樁承載力和復(fù)合地基承載力應(yīng)達(dá)到設(shè)計(jì)要求。

六、結(jié)束語

水泥攪拌樁在軟基處理中已得到廣泛應(yīng)用,特別是在橋頭軟基處理中的效果顯著,處理后的路基工后沉降指標(biāo)符合設(shè)計(jì)要求,有效地防止了橋頭“跳車”現(xiàn)象,確保了橋頭段路基路面的工程質(zhì)量和行車舒適性。

參考文獻(xiàn):

[1]王炫中.公路施工過程中軟土地基的處理探索[J].中國標(biāo)準(zhǔn)化,2019,(8).

[2]周錚等.廣西濱海公路灘涂軟土地基復(fù)合式換填處治技術(shù)研究[J].中外公路,2015,35(2).

(作者單位:中港建設(shè)集團(tuán)有限公司)