某重載牽引車傳動系統扭振試驗研究與分析

唐振天,劉夫云,劉文華,余漢紅,胡汝凱

(1.桂林電子科技大學 機電工程學院,廣西 桂林541004;2.桂林福達股份有限公司,廣西 桂林541004)

大部分的載貨汽車采用前置后驅的動力傳動系統,一般由發動機、離合器、變速器、傳動軸、后橋、半軸及車輪組成,這些零部件的慣量、剛度和阻尼組成一個多自由度的扭轉振動系統。各部分的剛度、阻尼和慣量參數均對整車傳動系統扭轉振動有影響。

對于汽車傳動系統的扭轉振動,國內外許多學者都做過研究。Sturesson P O等通過傳遞路徑分析對傳動系統N&V 進行分析和優化[1]。Constantin F等運用分段仿射模型對汽車振動阻尼做了研究[2]。Robin Temporelli 等對車輛平穩行駛和加速下離合器的滑動準確控制做了分析和研究[3]。吳光強等對傳動系統相關的NVH 問題做了總結和綜述[4],具有很有價值的參考意義。袁旺對乘用車3檔加減速工況進行仿真研究,發現小剛度的離合器扭轉減振器可以有效改善傳動系的瞬態性能[5]。鄧聚才等對載貨汽車平順性不穩定的問題,對非線性動剛度對平順性的影響做了分析[6]。趙騫針對十字萬向節激勵引起的振動,探討了從激勵、傳遞路徑到響應3方面優化傳動系統的扭振[7]。葉年業等對前置后驅MPV的扭振問題,通過CAE分析提出使用大轉角離合器或雙質量飛輪減小車輛扭振[8]。蘆浩等設計了4 自由度的集中質量模型,提出了離合器剛度與阻尼優化方法[9]。羅軼超等針對傳動軸2 階次激勵下的車體抖動,對傳動軸叉節相位、中間支撐剛度等做了影響分析[10]。諸多學者對傳動系統扭轉振動做了分析和優化研究,然而對于確定發生扭振問題的根源的相關試驗文獻還較少。

某國產載貨汽車在高速檔位平穩行駛時出現間歇的頓挫與抖動,經多方排查仍無法找出問題。且該型號車輛有多輛出現類似問題,在重載時表現更為明顯,初步斷定為傳動系統扭轉振動導致。本文通過設計與分析重載牽引車扭振測試方案并分析整車試驗數據,研究傳動系統結構與扭振的關系,進而找出問題車輛產生抖動等問題的根源,為分析車輛此類振動問題提供一定的參考。

1 測試概況

1.1 車輛技術參數

本文研究的車輛為某重型載貨汽車,發動機為6.9 L 直列6 缸柴油機,最大功率250 kW,最大扭矩1 280 N·m,離合器為干式膜片彈簧離合器,變速器為10 檔雙中間軸變速器,軸距3 500 mm,輪胎規格12 R20。

1.2 問題車輛抖動問題

問題車輛在低檔位平穩行駛和加速工況行駛正常,在高速檔位平穩行駛時,出現間歇性抖動,以6-8檔較為明顯,車內主觀感受明顯,初步推測為傳動系統扭轉振動所致。

2 整車試驗設計

2.1 試驗目的

對整車行駛工況下的振動數據進行采集,測試和分析整車傳動系統扭轉振動,通過篩選和分析數據,定位產生抖動問題的原因,以便提供措施改善問題車輛抖動問題。

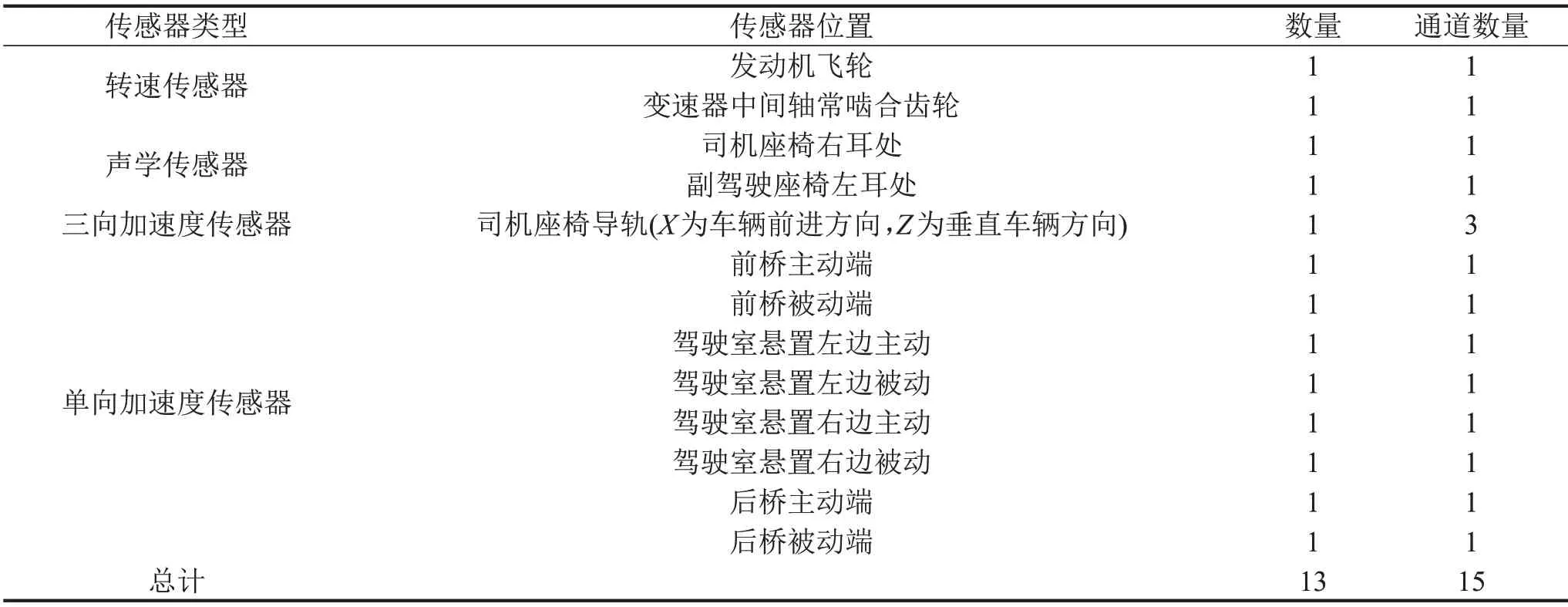

2.2 傳感器布置

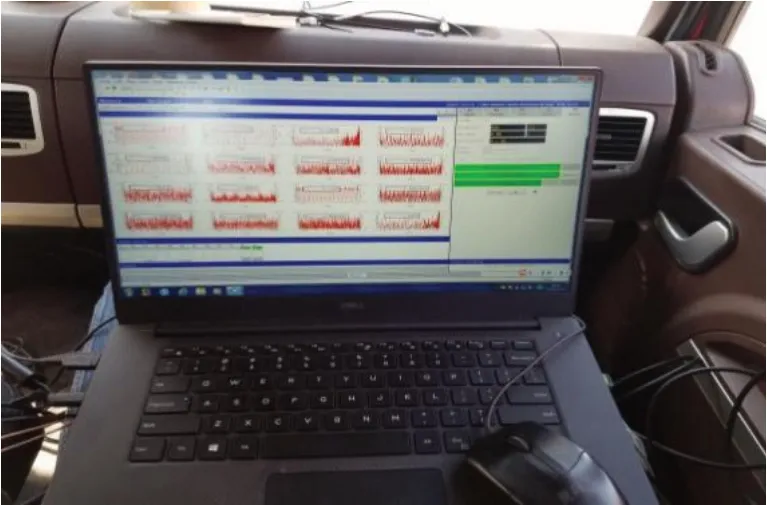

因問題車輛出現抖動在較高車速平穩行駛工況下,因此整車試驗選擇在車流量較少的郊區平直道路上。測試設備主要為Siemens LMS SCADAS 及其配套設備,筆記本電腦等。為了全面收集整車傳動系統數據,便于后期整理和分析,實驗前設計了合理的試驗方案,各傳感器布置和數量如下表所示。

其中,轉速傳感器收集轉速信號,后期可對頻率、階次等進行分析;聲學傳感器收集噪聲大小;加速度傳感器收集測試點平動加速度大小。

圖1和圖2分別為布置在發動機飛輪端的轉速傳感器,司機座椅處的聲學傳感器和駕駛室主被動端單向加速度傳感器。

圖1 飛輪及變速器端轉速傳感器

圖2 司機座椅導軌三向傳感器及副駕聲學傳感器

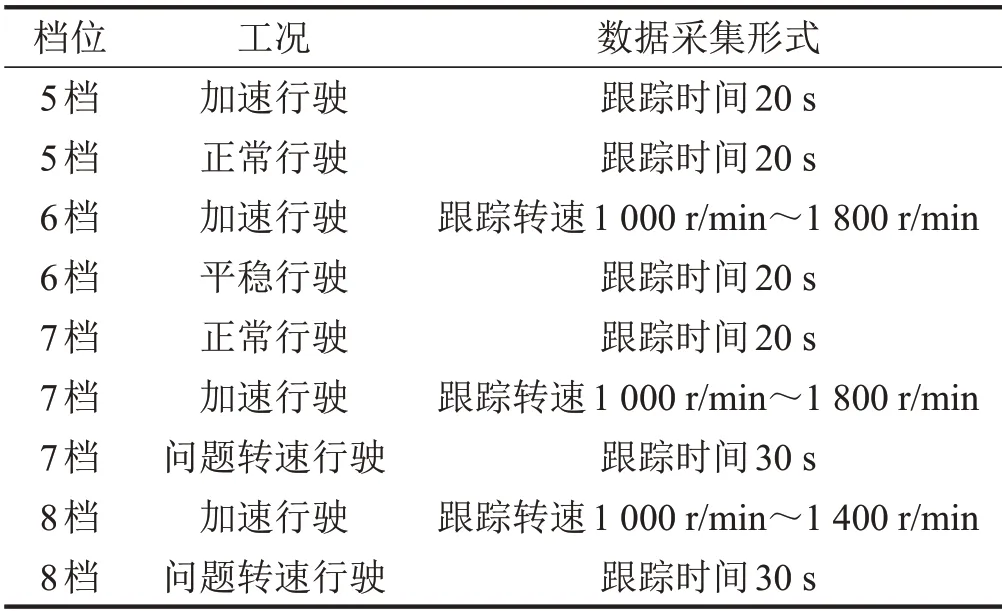

2.3 測試方案設計

為保證采集的試驗數據有效,便于后期數據分析以定位問題根源,根據試驗前試車的主觀感受,制定了有效的試驗方案。試車主觀感受為6-8 檔行駛時出現抖動,試驗計劃采集6-8 檔加速、平穩行駛時扭振數據,分別跟蹤時間和跟蹤轉速,同時采集無問題的5檔數據做對比,每個工況收集3組數據以保證數據有效性,詳細試驗方案與測試現場如下。

表1 傳感器布置

表2 試驗方案設計

圖3 路試現場圖

3 試驗數據分析

3.1 轉速數據分析

通過觀察噪聲數據,各檔位在駕駛室噪聲值相差不大,與主觀感受一致,故主要分析車內振動來源。

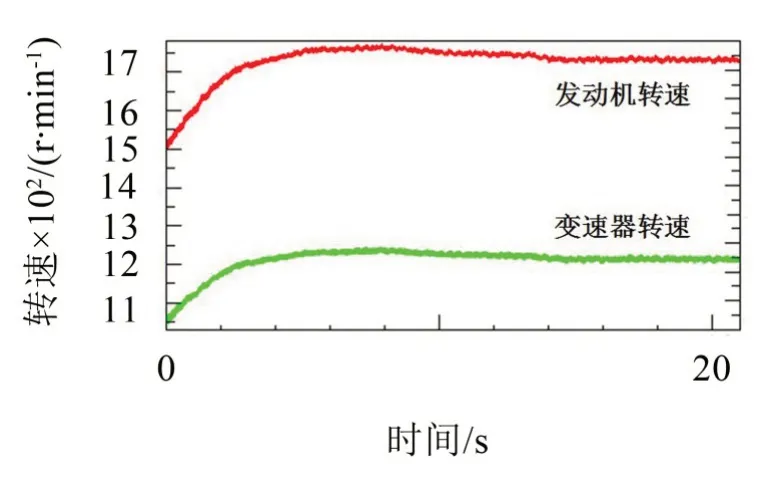

將上述試驗采集的振動數據進行處理,分析不同工況下發動機和變速器波動情況,其波動幅值越大則振動越明顯。振動大小可用overall level(總振級值)表示,overall level 用于衡量信號中的總動態能量[11],表征總能量隨時間或轉速的變化關系。overall值越大則振動越大。

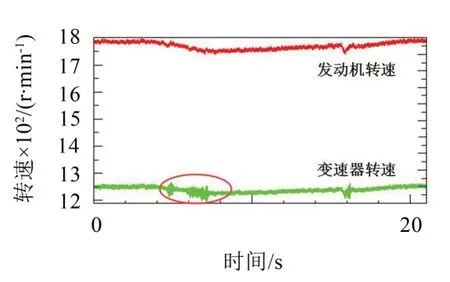

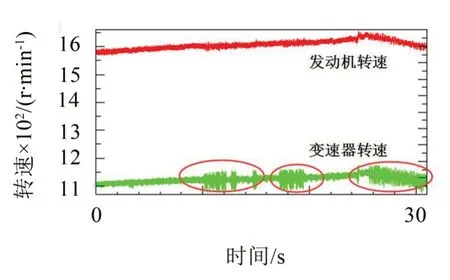

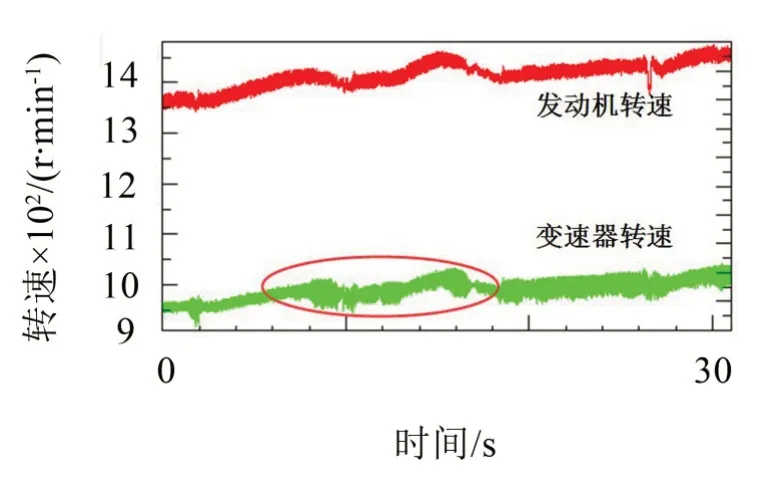

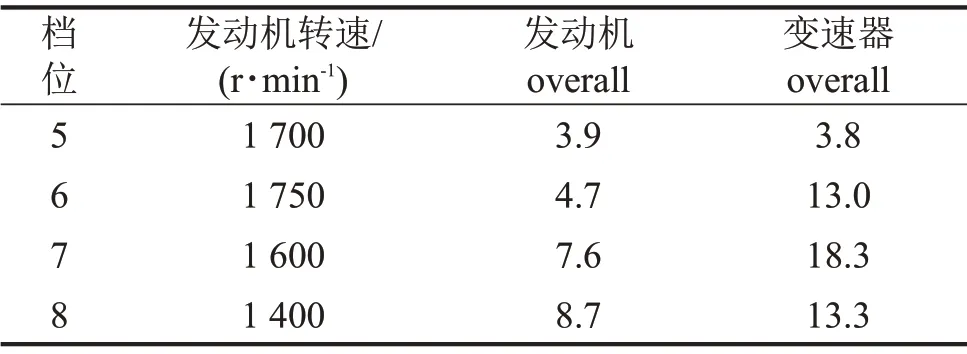

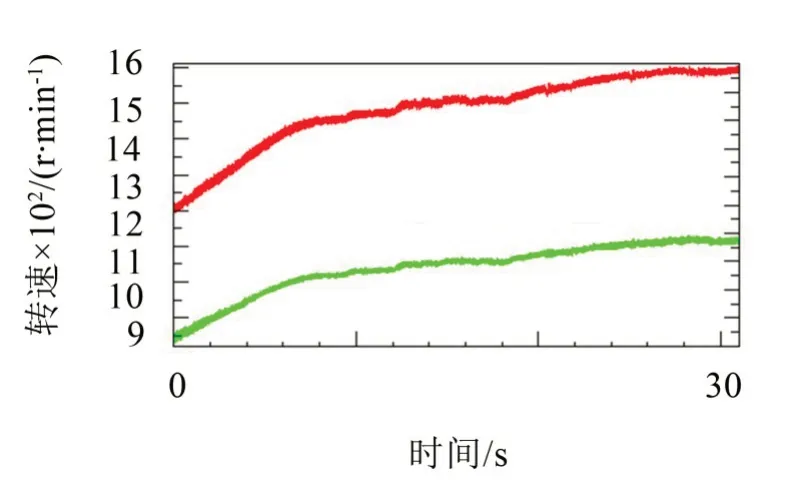

圖4-圖7為5-8檔發動機和變速器轉速情況,由圖可知,在6-8 檔平穩行駛時,發動機轉速基本穩定,變速器轉速出現間歇性突變與波動,且變速器幅值比發動機幅值大。

表3為各圖對應的發動機和變速器overall 值。由表3可見,5 擋無問題檔位,變速器overall 值略小于發動機,兩者均處于較小值,而出現振動的6-8檔,變速器overall值遠大于發動機,其中又以7檔最為明顯。

圖4 5加速及平穩行駛

圖5 6檔平穩行駛

圖6 7檔平穩行駛

圖7 8檔平穩行駛

表3 轉速測試數據

3.2 階次與頻率分析

分別對6-8 檔作階次與頻率分析。通過彩圖(colormap)分析,對振動最大處作階次切片。階次是結構旋轉部件因旋轉造成的振動或噪聲的響應,階次響應與轉速和轉頻之間有對應關系(式(1)),確切地說階次是轉速或轉頻的倍數[11]。

式中:f為頻率,order為階次,r/min為轉速。

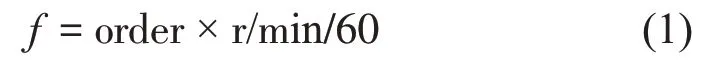

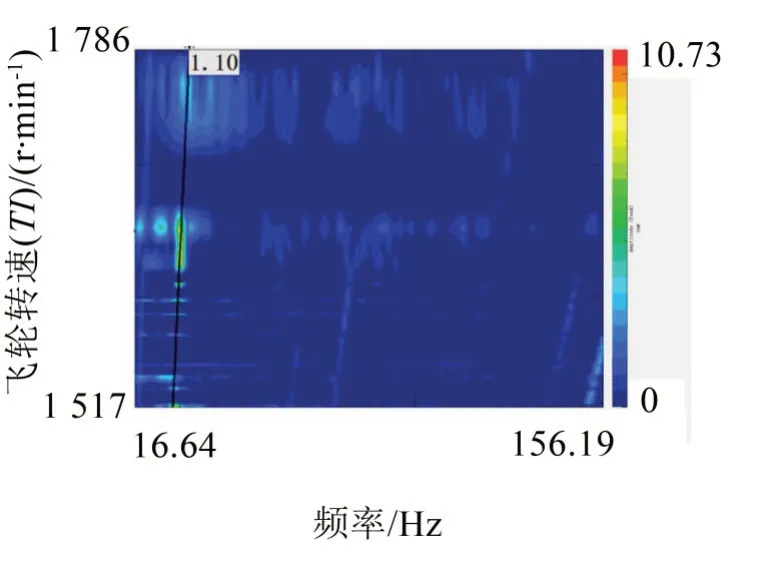

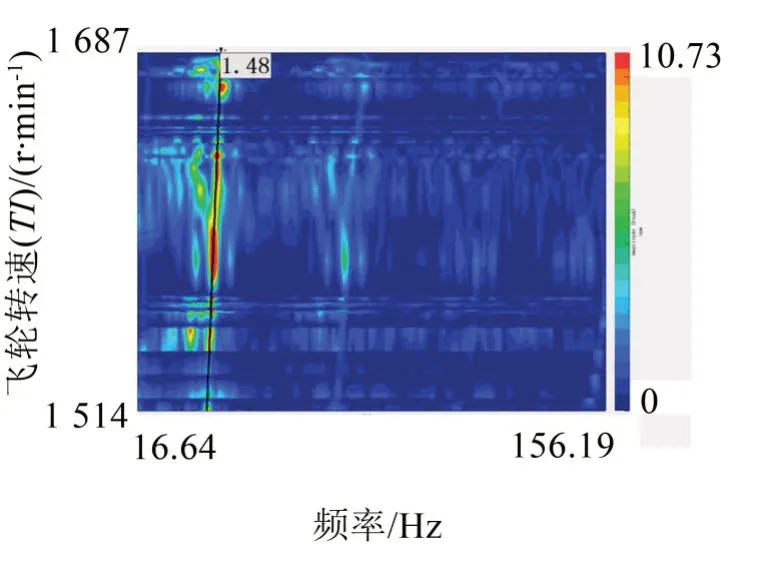

圖8、圖9和圖10為各檔位變速器階次跟蹤彩圖及7檔發動機與變速器階次切片。

圖8 6檔階次跟蹤

圖9 7檔階次跟蹤

圖10 8檔階次跟蹤

數據顯示,變速器振動明顯處分別出現在6 檔1.1階次、7檔1.48階次和8檔2階次。

因測試傳感器安裝在變速器輸入軸的常嚙合齒輪處,結合傳動比考慮,問題車輛6-8 檔傳動比分別為1.81、1.35 和1,由此可見振動階次與傳動比的乘積均約為2。

結合階次切片,以振動最明顯的7檔為例。6缸發動機本身振動最明顯為3階次,問題車輛在7檔行駛時,發動機3 階次振動峰值為3.12,在1.48 階次振動峰值為2.49,略小于發動機本身振動,而變速器1.48階次振動峰值多達19.1。

3.3 抖動原因分析

由以上分析可見,因離合器后端傳動件扭轉振動與飛輪轉速關系不明顯,扭轉振動不是發動機或離合器所導致的;而是變速器輸入軸以后某旋轉件扭轉共振導致。而由于問題檔位的階次與傳動比乘積均為2,可認為是變速器之后某旋轉件以2倍頻率發生扭轉共振。對比圖6和圖12,變速器開始抖動時,駕駛室懸置和座椅導軌overall 值開始有一定的突變和上升趨勢。

由3.1 的分析可知,抖動并非一直存在,而是平穩行駛時出現間歇性的振動,可以推斷,間歇性扭轉振動問題可能是由阻尼的非線性導致的,當非線性系統處于穩定與不穩定的臨界狀態時,系統激勵的微小變化有可能導致出現響應突變的不穩定現象[6]。

由于車輛變速器后只有傳動軸與后驅動橋相連,而重載貨車后橋出現非線性阻尼而導致問題的可能性不大,且后橋各檔位的測試數據無異樣,可以認為激勵由傳動軸產生。

當十字萬向節的主動軸與從動軸存在一定的夾角α時,會產生不均勻的角速度,導致扭轉激勵[12],扭轉振動激勵頻率為傳動軸旋轉頻率的2 倍,如下式

式中:T1為變速器輸出軸轉矩,T2為傳動軸轉矩;ω1為變速器輸出軸角速度,ω2為傳動軸角速度,φ為變速器輸出軸角度,α為萬向節主被動節叉角。

圖11 7檔發動機3階次、1.48階次與變速器1.48階次切片

圖12 駕駛室及座椅加速度

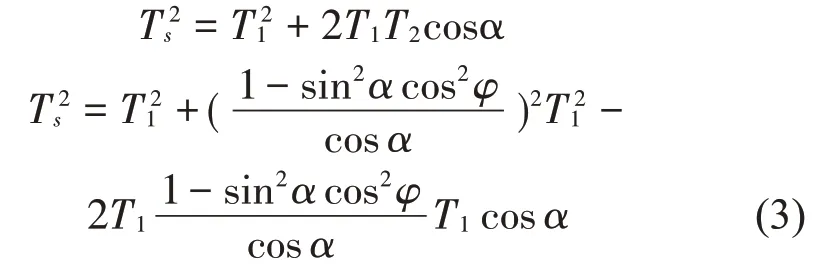

傳動軸在傳遞扭矩的過程中也會產生一定的附加彎矩,如下式所示

其中:Ts為萬向節附加彎矩,其余參數同式(2)。

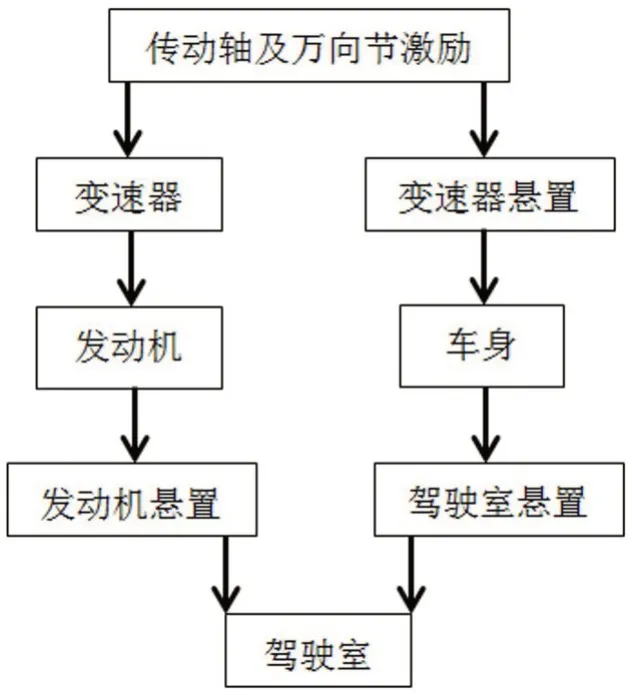

隨著α、φ的變化,系統產生力偶波動于激勵,其激勵頻率為傳動軸轉速的2倍。傳動軸不均勻角度或附加彎矩產生的2階激勵均可往前傳遞至變速器乃至經離合器到發動機,同時也經變速器懸置、駕駛室懸置等傳到車身板件和駕駛室。

圖13 激勵傳遞路徑

3.4 改進措施及測試

根據上述分析的結論確認車輛十字萬向節及傳動軸為對車輛傳動系統產生抖動的原因,據此對車輛做出改進措施,經過更換該車輛傳動軸、更換萬向節以及吊架膠套等零件,根據2.2 及2.3 所述方案再進行路試。

測試結果顯示,之前出現抖動的問題檔位上,發動機和變速器在緩加速和平穩行駛時無明顯波動。在主觀感受上,駕駛室振動明顯減小,無間歇性的明顯抖動。

4 結語

圖14 改進后7檔測試圖

(1)本文對問題車輛進行了傳動系統的扭振測試,針對問題車輛的抖動表現設計了合理的試驗方案。

(2)在各檔位下,發動機轉速變化不大,變速器可以很好衰減發動機轉速波動。變速器在6-8 檔平穩行駛時出現明顯的間歇性的轉速波動,傳動軸的2階次激勵通過傳動系統傳遞至變速器和發動機,同時通過變速器懸置等傳至車身和駕駛室。

(3)進一步地,確定傳動軸和萬向節處引起車輛傳動系統扭轉振動,通過更換車輛傳動軸和萬向節,該車抖動明顯改善,問題得到解決。本文傳動系統扭轉振動的試驗設計和分析,可為測試車輛扭轉振動或定位傳動系統振動故障提供一定的參考,具有一定的工程實踐意義。