雙流板坯中間包結構優化的數理模擬研究

劉崇林 崔 衡 李源源 鄧 深 安航航

(1:廣西柳州鋼鐵集團有限公司 廣西柳州 545002;2:北京科技大學鋼鐵共性技術協同創新中心 北京100083;3:北京科技大學工程技術研究院 北京100083)

1 前言

中間包作為連接鋼包和結晶器的反應器,其冶金作用不僅是維持鋼液面的穩定,作為生產潔凈鋼的反應容器,中間包在去除夾雜物以及調節鋼液溫度與成分上也發揮著重要的作用[1]。大量的實踐表明,優化控流裝置可以有效地改善中間包內鋼液的流場和溫度場,從而達到去除夾雜物和調節鋼液溫度的效果[2]。水模型實驗可以對中間包的控流裝置進行優化,但卻很難模擬出非等溫過程的流動以及傳熱特征[3][4]。本文對國內某鋼廠二流中間包存在的流場不合理、溫度場不均勻的問題,利用數理模擬對該廠中間包原型及使用控流裝置后的流場、溫度場進行了研究,優化設計出新的控流裝置,使中間包內鋼液的流場合理,溫度場均勻,最終達到提高鑄坯質量的目的。

2 物理模擬

為了提高夾雜物在中間包內的上浮去除效果,改善原型中間包的流場特性,本文采用物理模擬的手段對中間包內不同控流裝置下包內的流場進行模擬研究。在雙流澆注時,通過增設擋壩來改善中間包內鋼液的流動;在單流澆注時,通過改變長水口的形狀以及增設擋壩來優化中間包內的流場。最后,通過對RTD曲線的分析[5]以及墨汁實驗對流場的顯示,來評價控流裝置的優化效果。

2.1 雙流澆注時物理模擬結果分析

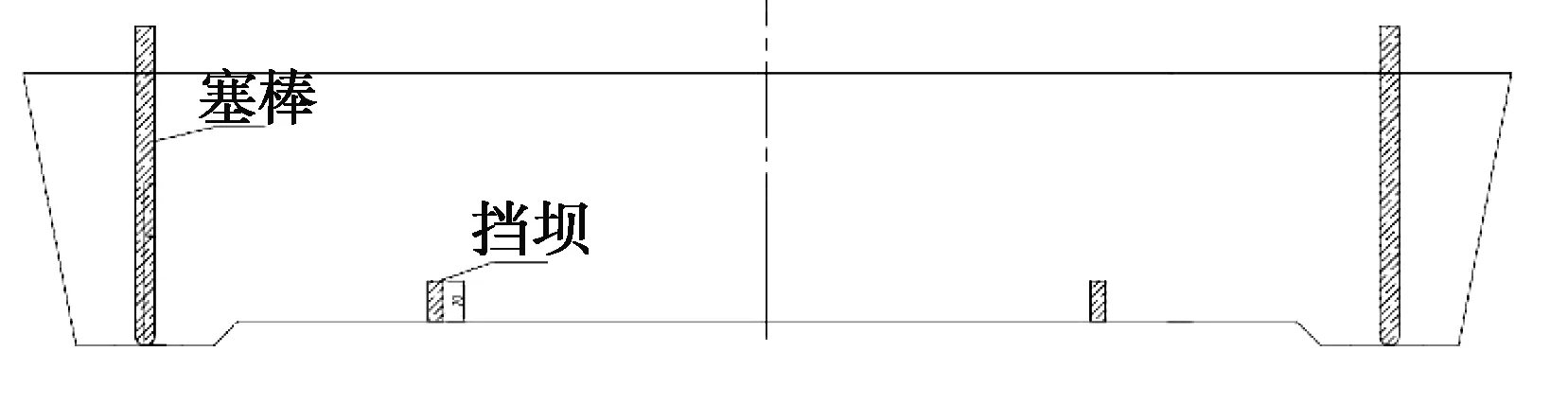

由水模擬實驗結果可知,在雙流澆注時,原型中間包中鋼液的滯止時間非常短,為25.8s,平均停留時間為358.3s,死區比例高達30.9%。而在增加擋壩后,擋壩位置如圖1所示,中間包滯止時間延長至66.9s,平均停留時間增加至410.6s,死區比例減少至20.4%,活塞區比例大大提高,由原來的7.7%增加到27.1%。增加擋壩后中間包的墨汁實驗結果如圖2所示,由圖2 可以看出,擋壩有效地阻擋了中包從長水口流向出水口的短路流,對鋼液起到了很好的抬升作用,延長了鋼液的運動路徑。

圖1 擋壩位置示意圖

2.2 單流澆注時物理模擬結果分析

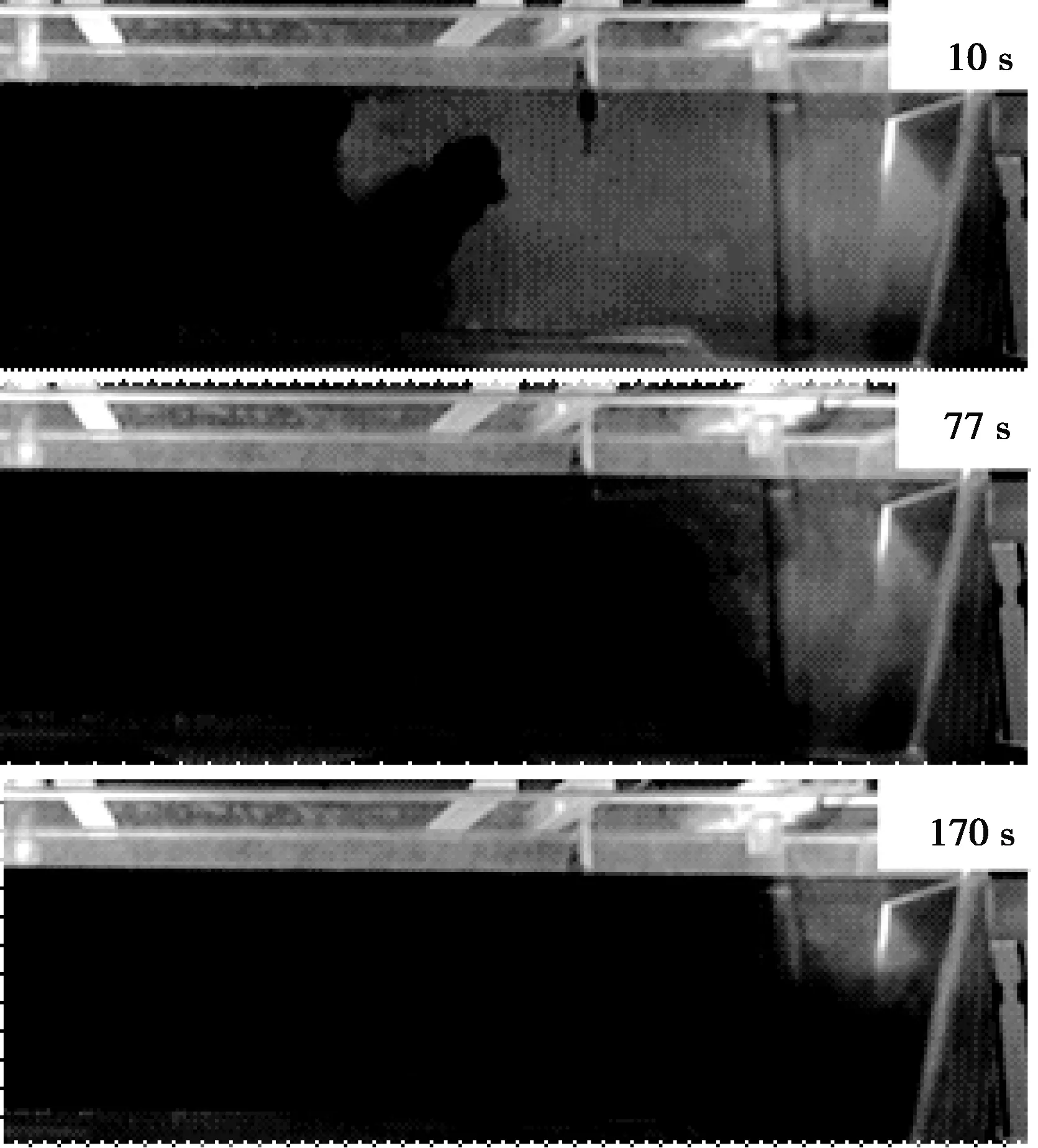

由單流澆注時的水模擬實驗結果可知,原型中間包死區比例為38.6%,滯止時間為19.7s,平均停留時間為354.6s。而在使用彎曲水口后,彎曲水口示意圖如圖3所示,死區比例減少為23.8%,滯止時間也延長至105.7s;在彎曲水口的基礎上增加一個擋壩后,死區比例減少至23.1%,滯止時間延長至100s,這說明鋼液在中間包內的流動路徑大大延長,停留時間也得到了延長。

圖2墨汁實驗結果

圖3 彎曲水口示意圖

3 數值模擬

3.1 基本假設

鋼液在中間包內的流動是一個十分復雜的過程,在計算過程中,在對計算結果影響較小的前提下,為了方便計算進行如下基本假設:1)中間包內的鋼液流動為連續穩態粘性不可壓縮的流動;2)中間包鋼水的液面為自由液面,忽略中間包的表面波動和表面保護渣層對鋼液流動的影響;3)忽略溫度對鋼液密度的影響,即鋼液密度為常數;4)中間包內的傳熱過程為穩態傳熱;5)固液交界面為無滑移邊界,即在交界面處鋼液相對于壁面的速度為零;6)示蹤劑的傳輸是一個瞬態過程[6][7]。

3.2 建立數學模型

采用ANSYS CFD軟件對原型中間包和優化后的中間包的流場和溫度場特性進行數值模擬,所用到ANSYS軟件的模塊主要有ICEM CFD、CFX和CFD-POST。

具體步驟如下:

1)確定計算區域,建立研究對象的幾何模型;

2)幾何模型的離散,即網格劃分;

3)建立數學模型,進行邊界條件的設置;

4)在劃分網格的基礎上,對離散化后的方程進行迭代求解,其中需要確定合適的迭代步數、迭代收斂標準,以保證計算精度;

5)對求解結果進行后處理,提取所揭示的信息,用于指導工藝分析。

3.3 邊界條件

求解中間包的數學模型時必須設置相應的邊界條件,各邊界條件如下。

1)入口邊界條件

入口邊界類型選擇速度入口。在入口處,假設流股為一維流動,其速度方向垂直于自由表面。假定入口截面上的速度分布都相同,速度的大小根據流量守恒,由拉速和出口、入口的內徑可以推算出入口的流速。

2)出口邊界條件

中間包計算域的出口邊界設置為outlet,設鋼液在出口處充分發展,采用平均壓力出口,出口相對壓力設置為0Pa。

3)自由液面

中間包的液面設為自由表面,忽略表面波動的渣層的影響,采用自由滑移邊界條件,除了垂直于液面的速度分量外,其余變量的梯度均為零。

4)中間包壁

中間包壁面采用無滑移的邊界條件,壁面附近流場采用標準壁面函數計算。

3.4 數值模擬結果分析及討論

由水模型實驗結果可以知道,在雙流澆注時,增加擋壩后中間包滯止時間、平均停留時間均得到延長,死區比例得到減少,活塞區比例得到增加;在單流澆注時,采用彎曲水口方案后死區比例得到減少,滯止時間也得到了延長。同時,在彎曲水口的基礎上增加一個擋壩能更進一步地對中間包的流場進行優化。

因此根據水模型實驗的結果以及利用上述的數學模型,在雙流澆注時我們對原型中間包及增加擋壩方案進行數值模擬研究;在單流澆注時,對原型中間包、單獨使用彎曲水口及彎曲水口加擋壩方案進行數值模擬研究。

3.4.1 雙流澆注時數值模擬結果分析

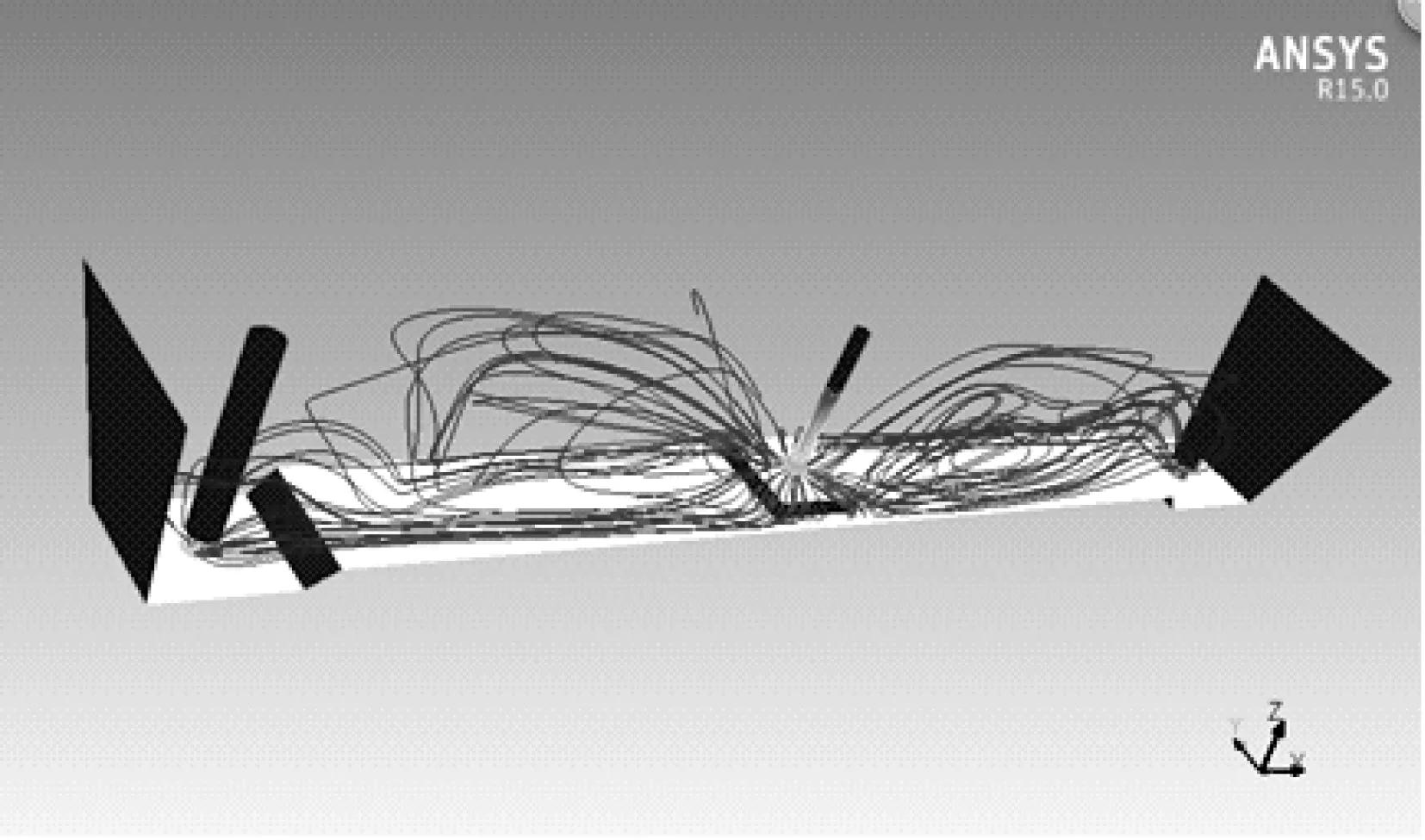

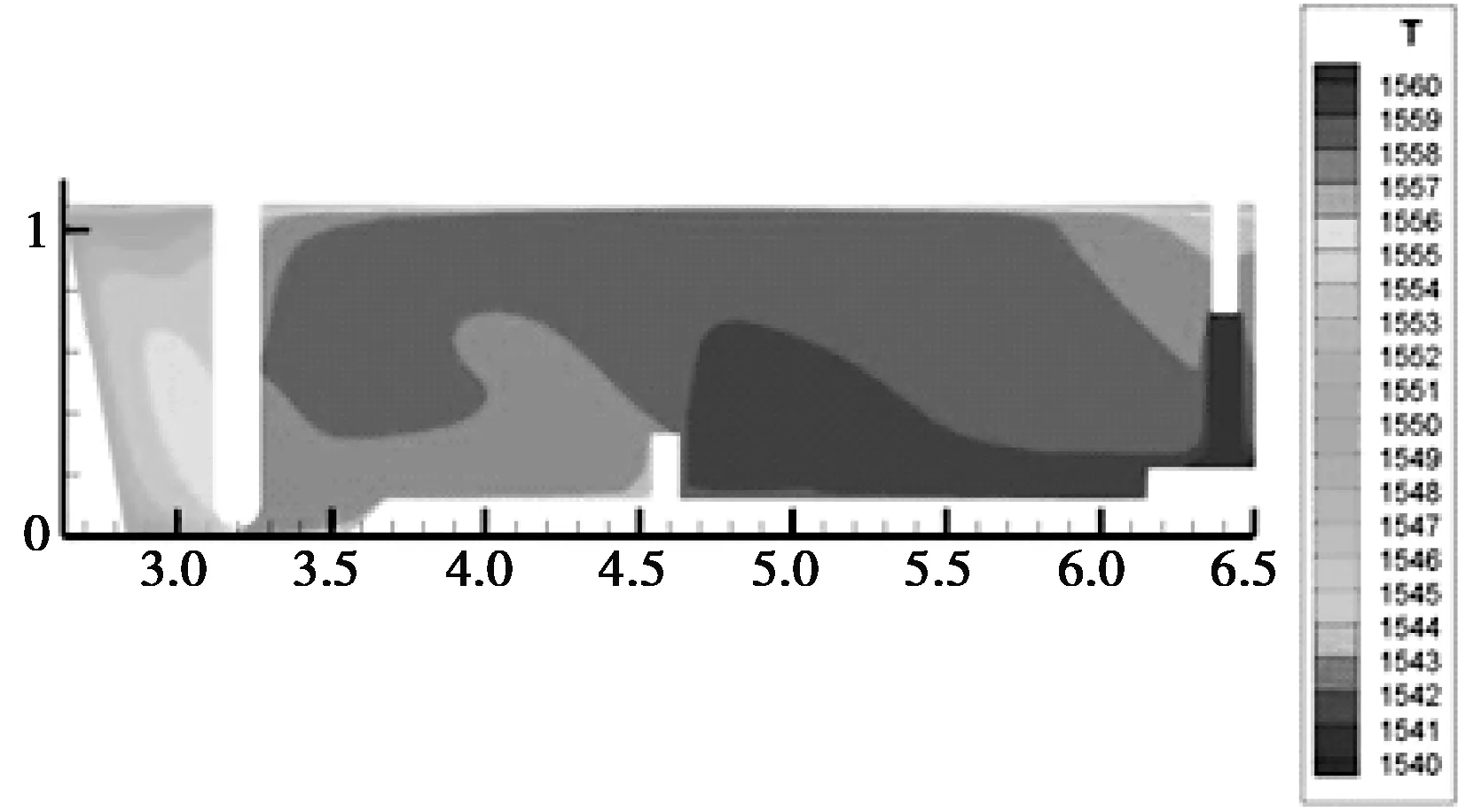

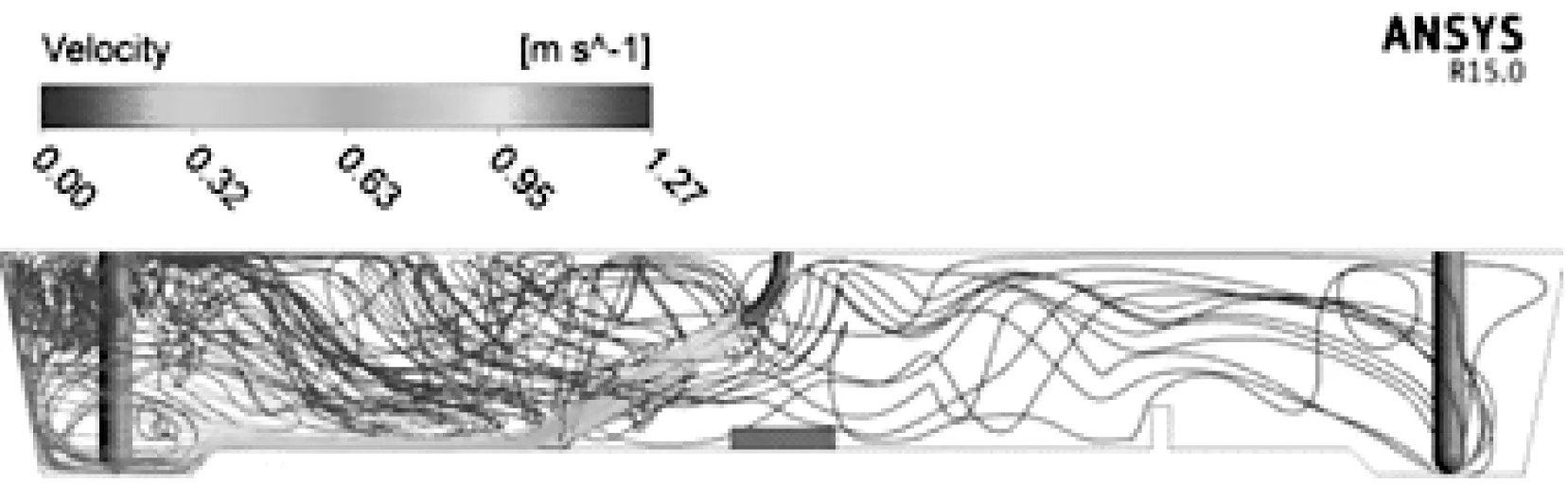

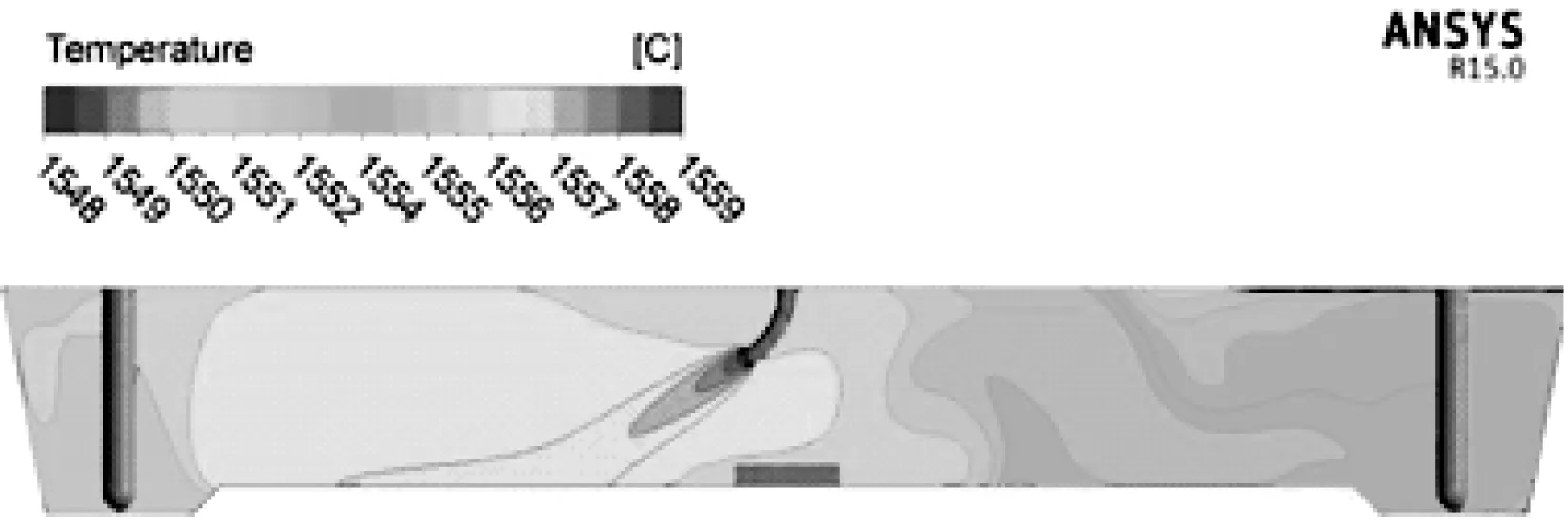

模擬現場實際工藝下的雙流原型中間包的流場與溫度場分布,得到雙流原型澆注時此對稱面上鋼液的流線圖和溫度場,如圖4和圖5所示。

圖4 原型中間包雙流澆注時流線圖

圖5 原型中間包雙流澆注時溫度場圖

從鋼液的流線圖中可以看出,鋼液以很高的速度從鋼包長水口流出后,遇到底部的沖擊板迅速鋪展開,很大一部分沿著中間包的底部徑直流向塞棒附近,這非常不利于鋼液中夾雜物的上浮去除。在中包澆注區附近,鋼液的流線非常稀疏,說明這部分的鋼液流動非常不活躍,存在較大比例的死區。從鋼液的溫度場分布來看,雙流原型澆注時,長水口與連續測溫區域溫度差超過10℃,與左上角死區溫差20℃左右,整個溫度場的低溫區在澆注區上表面附近。

在雙流原型的基礎上,與水模實驗時的位置相同,在兩側增加擋壩結構,得到此時的流線圖和溫度場,如圖6和圖7所示。從鋼液的流線圖中可以看出,擋壩有效地阻擋了中包從長水口流向出水口的短路流,在長水口至擋壩這部分區域內,流線的數量非常密集,說明這部分鋼液流動非常活躍,在擋壩至澆注區,由于鋼液的動能耗散較多,流動明顯減弱,流線密度較為稀疏,死區也主要發生在這部分區域。從鋼液的溫度場分布來看,擋壩對高溫鋼液起到了抬升作用,長水口與連續測溫區域溫度差8℃左右,與左上角死區溫差10℃左右,低溫區主要分布在中間包窄面的上部和擋壩的后方區域。

圖7 雙流澆注加擋壩時溫度場圖

3.4.2 單流澆注時數值模擬結果分析

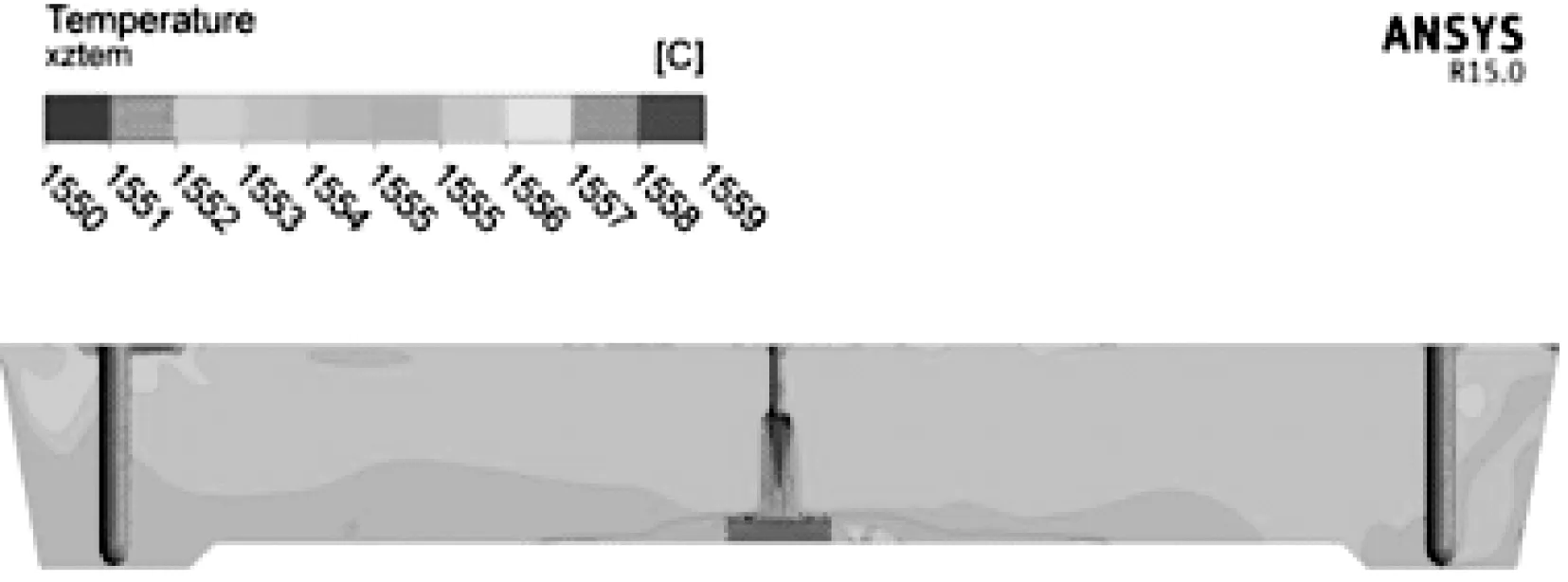

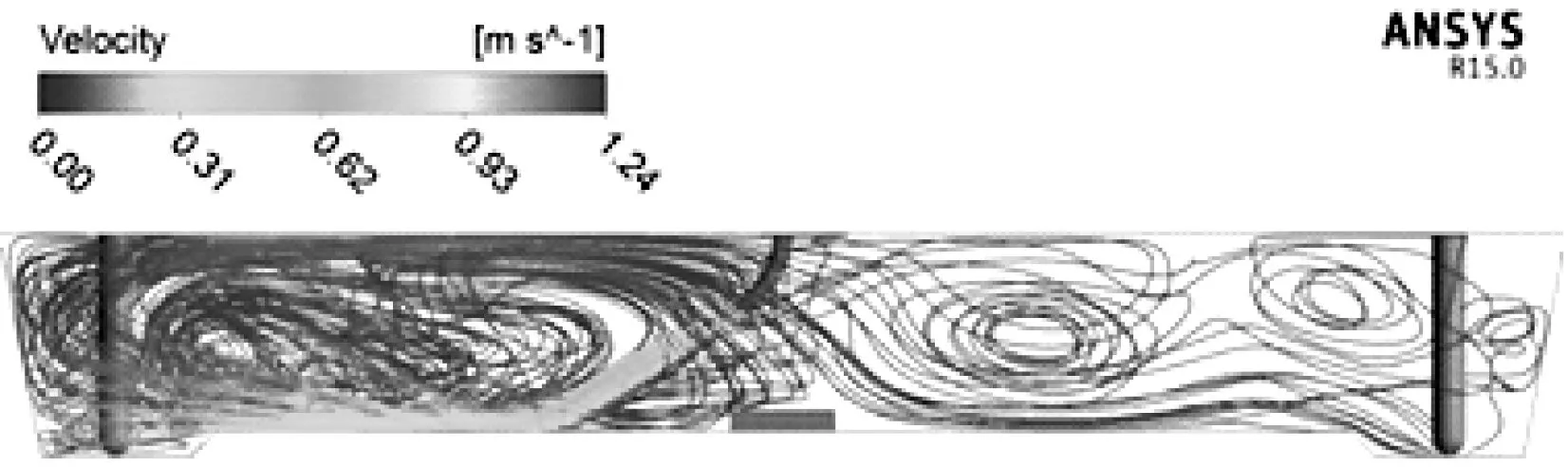

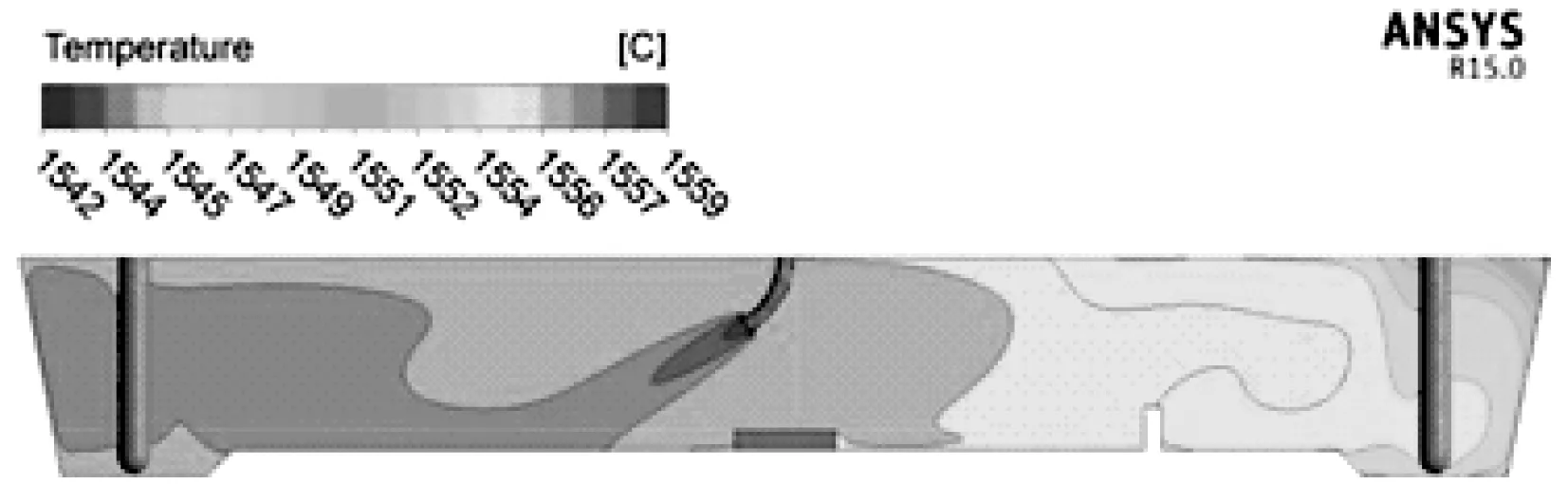

模擬現場實際工藝下的單流原型中間包的流場與溫度場分布,得到單流原型澆注時此對稱面上鋼液的流線圖和溫度場,如下圖8和9所示。從流線圖中可以發現,開澆一側的流線數量要明顯多于未開澆一側,說明開澆一側鋼液流動的活躍度大于未開澆一側,從長水口產生的流線有一部分沿著中間包底部直接流向出水口,這部分鋼液在中包內的停留時間短,夾雜物的去除率低,不利于鋼液的充分混合,同時可以發現,單流澆注時,整個中間包流線比較稀疏的區域主要分布在未開澆一側和開澆一側澆注區的上方,這些部分區域容易形成死區。從溫度場的分布來看,中間包的高溫區在沖擊板附近,鋼液的溫度大部分在1553℃左右,未開澆一側和開澆一側的溫度場相差不大,長水口與出水口的鋼液溫差在6℃左右,低溫區主要在為開澆一側的塞棒上方區域和鋼液表面。

圖8 原型中間包單流澆注時流線圖

圖9 原型中間包單流澆注時溫度場圖

從前面水模實驗的分析得到,單流澆注時將直水口改用彎曲水口,并配合使用擋壩,能夠很好地改善單流澆注時的流場分布。以下分別模擬計算了單獨使用彎曲水口和彎曲水口加一擋壩時的中間包內流場和溫度場的分布情況,如圖10~13所示。

圖10 僅使用彎曲水口時流線圖

圖11 使用彎曲水口加一擋壩時流線圖

圖12 僅使用彎曲水口時溫度場圖

圖13 使用彎曲水口加一擋壩時溫度場圖

從這兩種方案的流線圖中可以發現,中間包未開澆一側的流線數量非常密集,說明這一側的鋼液流動十分活躍,而在開澆一側的流線數量明顯變得稀疏,未增加擋壩的情況下,鋼液流向出水口時,由于速度減小和重力的作用,鋼液會沿著中包底部流動,從而使得開澆一側的上部區域流動變得不活躍,流線數量較少,這部分區域容易產生死區;在開澆一側增加擋壩后,對開澆一側底部的鋼液有抬升作用,使得上部區域變得活躍,在塞棒附近的上部區域流線較少,這部分容易形成死區。整體來看,相比較于直水口,使用彎曲水口后,鋼液在中間包內的運動路徑大大延長,從而停留時間也大大延長,有利于鋼中的夾雜物能夠充分地上浮去除。從溫度場的分布上可以看出,高溫區主要集中分布在未開澆一側,溫度在1556℃左右。未增加擋壩的情況下,長水口與出水口的鋼液溫差在6℃左右,低溫區主要分布在開澆一側的液面和中包窄面附近;增加擋壩后,長水口與出水口的鋼液溫差也在6℃左右,低溫區分布在塞棒和窄面之間的區域,低溫區比未增加塞棒時有所減小。

4 結論

1)中間包雙流澆注情況下,原型澆注時,死區比例為30.9%,滯止時間為25.8s,平均停留時間為358.3s,長水口與連續測溫區域溫度差超過10℃,與左上角死區溫差20℃左右;增加擋壩后,死區比例減少至20.4%,滯止時間延長為66.9s,平均停留時間增加至410.6s,長水口與連續測溫區域溫度相差8℃左右,與中包左上角部死區位置溫度相差超過10℃。增加擋壩使得鋼液流動更加活躍,死區比例得到減小。

2)中間包單流澆注情況下,原型中間包死區比例為38.6%,滯止時間為19.7s,平均停留時間為354.6s,大部分鋼液溫度在1553℃左右,長水口與出水口的鋼液溫差在6℃左右;彎曲水口加擋壩的方案鋼液在中間包內的運動路徑和停留時間大大延長,死區比例減少至23.1%,滯止時間延長至100s,平均停留時間增加至425.6s,大部分鋼液溫度在1556℃左右,長水口與出水口的鋼液溫差在6℃左右。彎曲水口加擋壩方案可以使鋼液在中間包內的運動路徑延長,從而使停留時間也得到延長,有利于鋼中的夾雜物的上浮去除。