汽車外板重卷檢查機組研究

查德根

(上海寶菱冶金設備工程技術有限公司 上海 201900)

1 前言

汽車外板是冷軋帶鋼系列產品中的高端產品,主要應用在家用汽車外圍板、門面板、翼子面板、發動機罩面板、頂蓋面板等外觀要求很高的部位。目前,隨著汽車工業的快速發展,汽車外板的需求量不斷增長,品質需求也不斷提升。重卷檢查機組是汽車外板生產線中末端的生產機組,是對帶鋼進行質量檢查的關鍵機組[1]。由于國內汽車外板生產機組技術工藝、機組裝備以及電氣控制技術的起步較晚,設計理論有待完善,機組的生產效率和產品質量水平總體不高,經常產生多種質量缺陷[2]。本文在分析汽車外板重卷檢查機組的基本功能和工藝需求的基礎上,制訂汽車外板重卷機組的生產工藝流程,研究機組基本設計方法,提出保證帶鋼表面質量和邊部質量的具體方案和措施,并成功應用于生產實踐中。

2 基本功能和工藝需求

外板生產重卷檢查機組的基本功能包括:外板的分卷、重卷、切邊、表面檢查、涂油、取樣、切廢,要求生產過程中不產生任何影響使用的表面缺陷[2]。具體地說,重卷機組的工藝需求包括:1)分卷。將上道來自鍍鋅工序的大卷根據用戶的重量要求分成若干小卷,以滿足不同客戶的批量需求。2)重卷。可用于檢查和記錄帶鋼表面缺陷、對上道工序的帶鋼缺陷確認、切除有缺陷的帶鋼,也可以選擇將帶鋼翻面重卷,選擇表面質量較好的一面作為汽車外板表面。3)切邊。采用高精度的切邊剪切除帶鋼邊部缺陷,去除帶鋼邊部毛刺,提供下游用戶質量合格并符合寬度要求的帶鋼。4)表面質量檢查。可通過質檢人員肉眼觀察、借助頻閃儀檢查或停機打磨檢查,發現、記錄、確認鍍鋅層表面缺陷以及輥印、劃傷等影響使用的其他缺陷。汽車外板生產對表面質量要求非常嚴格,一般要達到O5板的要求。要求表面打磨后無肉眼可見的表面缺陷,且鋼板雙面缺陷不能影響涂漆后或電鍍后的外觀質量。5)表面涂油。為了保持帶鋼表面品質防止帶鋼在儲存和運輸過程中生銹和防腐蝕,還要進行帶鋼表面涂油處理。6)取樣。取樣的帶鋼可用于機組旁的離線質檢臺上板型精度檢查、基板打磨檢查或提供實驗樣板。7)切廢,指切去帶頭、帶尾或帶鋼有缺陷的部分,保證提供給下游用戶合格的產品。8)為保持帶鋼合格成材率,保持帶鋼表面質量,重卷檢查等生產過程中不得產生影響帶鋼品質的新缺陷。

3 機組設計

機組的設計依據是用戶提供的生產產品大綱和工藝需求,設計目標是滿足機組生產產量需求、滿足機組生產工藝需求、保證機組生產的產品質量。主要設計內容包括工藝方案制訂、總體設計計算、基本設計、詳細設計等,機組產品質量的保證體現在機組總體方案設計和詳細設計中。

3.1 工藝流程制訂

根據生產工藝需求,確定機組總體設計方案。1)機組配置開卷機、入口剪、切邊剪、立式及臥式檢查臺、涂油機、取樣臺、卷取機等工藝設備,滿足工藝生產需求。2)機組配置為實現工藝需求的輔助設備,如入口運輸小車、轉向輥、夾送輥、糾偏輥、導板臺、廢料廢邊收集、出口運輸小車等,以及實現這些功能的電氣系統、液壓系統。3)為實現機組連續穩定運行,在機組入口段配置一臺窄搭接焊機,將前后帶鋼焊接起來,保證機組帶鋼的生產產量和使用效率。4)為保證帶鋼表面質量和邊部質量,機組配置帶頭定位裝置和糾偏系統。

根據總體方案制訂重卷機組生產的基本工藝流程:入口鞍座接受來自行車鋼卷→入口鋼卷小車自動對中上卷→開卷機開卷→入口轉向夾送輥輔助帶鋼穿帶及運行→入口剪剪切帶頭帶尾廢料→焊機將前后帶鋼焊接實現機組連續運行→糾偏輥糾偏保證帶鋼對中精度→切邊剪剪邊→去毛刺輥去除帶鋼邊部毛刺→檢查站表面質量檢查→涂油機涂防銹油→出口剪分切帶鋼、切除焊縫→出口取樣臺取樣→出口轉向夾送輥輔助帶鋼運行→卷取機卷取帶鋼→出口小車自動卸卷→稱重及打捆→入庫或包裝。

3.2 機組裝備及工作原理

3.2.1 機組裝備

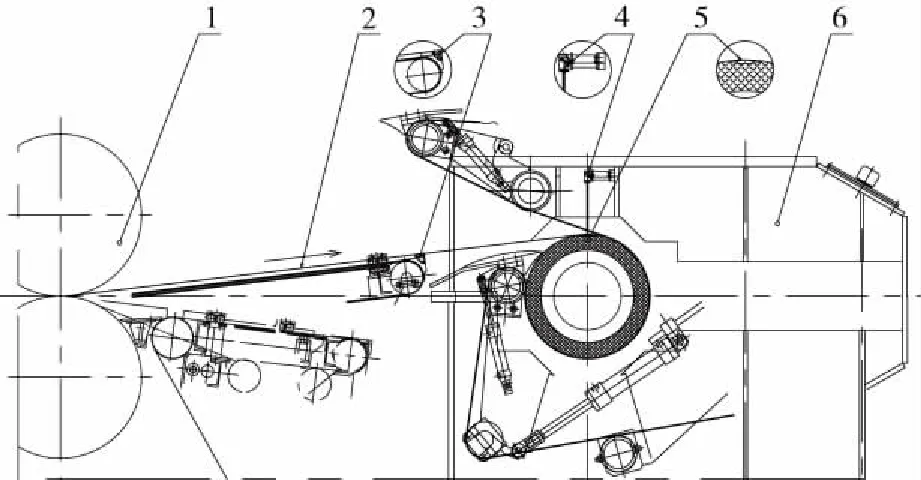

根據產品大綱和工藝流程,計算確定機組技術參數,設計機組具體方案。圖1是為某大型鋼廠開發的重卷檢查機組布置簡圖,機組主要技術參數:機組年產量12萬噸/年,來料鋼種鍍鋅板、軟鋼和高強鋼,帶鋼屈服強度130MPa~780MPa,帶鋼厚度0.45mm~2.5mm,寬度800mm~1880mm,鋼卷內徑Φ508mm或Φ610mm,外徑Φ900mm~Φ2100mm,鋼卷重量Max.38t,機組速度Max.200m/min、外板檢查速度Max.80 m/min,涂油量0.2~2.5g/m2/面等。機組設備包括入口段設備、剪切段設備、檢查段設備、出口段設備、糾偏系統、電氣控制系統以及流體輔助系統等。

圖1 機組布置簡圖1-入口鋼卷小車;2-開卷機;3-直頭機;4-入口剪;5-焊機;6-切邊剪;7-檢查站;8-涂油機;9-出口剪及取樣設備;10-卷取機;11-出口鋼卷小車;12-機組封閉

1)入口段設備包括入口鋼卷小車、開卷機、直頭機、入口剪、焊機等,完成自動上卷、開卷、直頭、帶頭帶尾切廢、前后帶鋼焊接等功能;切邊段完成帶鋼切邊、去毛刺、廢邊收集功能。

2)檢查站段布置可用于帶鋼表面的雙面立式、臥式以及打磨檢查。機組將主操作室和檢查站合二為一,嵌入機組之中,使得機組布置緊湊,操作方便。檢查站檢查區域配有特殊照明,通過固定式和手持式頻閃儀對帶鋼表面質量缺陷進行人工分析檢查。

3) 出口段設備包括涂油機、出口剪、取樣裝置、卷取機、卸卷小車、稱重打捆貼標等。機組采用臥式靜電涂油機涂油以防止帶鋼表面生銹和被腐蝕。出口剪用于自動分卷、廢板剪切和取樣剪切操作。卷取后的鋼卷通過鋼卷小車自動卸卷,在出口鞍座完成稱重、打捆、貼標等作業。

4)機組的糾偏系統包括開卷機CPC 、切邊剪CPC自動對中裝置、卷取機EPC 自動對邊裝置,以實現帶鋼穿帶、運行、切邊以及邊部對齊。

5)電氣系統包括控制、傳動和儀表。要求保證所有執行元件的動作和聯鎖,保證運行過程中設備的速度匹配,保證在機組恒速運行過程、加減速過程中帶鋼沒有松弛現象,保證外板生產的高精度控制。流體輔助系統用以控制實現設備元件的動作執行。

6)機組封閉用于防止機組生產過程中蚊蟲﹑灰塵對帶鋼的污染,保持外板生產的潔凈環境。

3.2.2 工作原理

機組的生產周期可以劃分為以下四個階段,以實現機組基本功能和工藝需求。

1) 自動上卷:機組準備上新卷時,上一卷鋼卷的帶尾停止在焊機位置,等待與新卷(本卷)帶鋼的帶頭焊接,以實現帶鋼連續運行。入口鋼卷鞍座接新卷,由鋼卷小車完成鋼卷高度和寬度對中后插入開卷機卷筒,實現自動上卷。

2) 帶鋼穿帶:開卷帶頭由開卷機及開頭器導入入口轉向輥,在入口剪進行帶頭切廢處理后,到達焊機焊接等待位置與上一卷帶鋼的帶尾焊接起來。焊接后的帶鋼經過切邊剪、檢查站等運行至出口剪,由出口剪剪切焊縫和切廢。上一卷帶鋼的帶尾經出口轉向輥由卷取機收卷,并由出口鋼卷小車接卷輸出。本卷帶鋼帶頭通過出口轉向輥送入卷取機卷筒,皮帶助卷器輔助帶鋼穿帶到卷取機卷筒上,完成穿帶過程。

3) 帶鋼運行:穿帶完成后,機組加速,帶鋼正常運行。帶鋼正常運行時,切邊剪切下的廢邊絲由地下廢邊卷取機卷取收集。經過去毛刺后的帶鋼進入立式檢查站,在檢查站檢查人員通過頻閃儀及目測對帶鋼正反表面質量進行檢查,通過站內的臥式檢查平臺可對帶鋼上表面進行在線打磨及檢查。然后,帶鋼通過涂油機涂防銹油,經出口轉向輥至卷取機收卷。

4) 自動卸卷:當每一卷鋼卷卷取完成時,在出口剪處分切后由卷取機完成帶尾收卷。由出口鋼卷小車接卸卷,并將鋼卷運出,稱重和打捆后由行車吊運入口。

3.3 總體設計計算

機組設計按照階段可劃分為總體設計、基本設計、詳細設計等階段。本文僅介紹總體設計中的機組產量計算基本原理[4]。

3.3.1 年總生產時間

T=(T0-Tm)·η

(1)

式中:T—年總生產時間,h;

T0—日歷時間(8760小時/年),包括機組年修時間和定修時間,h;

Tm—停機時間,h;

η—時間利用率。

3.3.2 單卷帶鋼的生產時間和輔助時間

(2)

式中:T1—單卷帶鋼的生產時間,min;

L—帶鋼總長,m;

L0—穿帶長度,m;

v—帶鋼正常運行速度,m/min;

(3)

式中:T2—單卷帶鋼的輔助生產時間,min;

t1—帶鋼從焊機到出口剪的穿帶時間,min;

t2—帶頭帶尾切廢時間,min;

t3—焊機調整及焊接時間,min;

t4—切邊剪刀具自動調整時間,min;

t5—加減速時間,min;

t6—停機檢查時間,min;

t7—取樣時間,min;

t8—鋼卷入口出口鋼卷小車在干涉區內的上卷及運行時間,min;

t9—出口鋼卷小車在干涉區內的接卷及運行時間,min;

t10—分卷時間,min;

n—鋼卷分卷數,個。

3.3.3 某規格帶鋼機組小時產量

(4)

式中:Pu—帶鋼機組小時產量,t/h;

T1+T2—單卷帶鋼的總生產時間,min;

G—來料卷重量,t;

η1—成材率,經驗值取95%。

3.3.4 機組年產量

若以上為平均規格帶鋼,則年產量為:

P=T·Pu

(5)

式中:P—機組年生產量,t;

T—年總生產時間,h;

Pu—帶鋼機組小時產量,t/h;

4 外板生產的質量控制技術

帶鋼表面質量和邊部質量控制技術是汽車外板設計的重要組成部分。其中,帶頭定位技術可以大大減少帶頭印缺陷,機組帶鋼跑偏糾偏技術可以保證帶鋼的邊部對齊精度,是汽車外板生產中保證品質的主要手段。

4.1 帶鋼表面質量控制

帶鋼表面缺陷的產生原因主要包括:1)前道工藝機組遺留下來的缺陷,例如帶鋼表面浪形、鐮刀彎、輥印、邊裂、表面殘存物等。2)本機組輥子表面缺陷產生的復映缺陷。輥子表面缺陷包括表面材質有凹坑、凸起、劃痕、點蝕、輥面裂紋等。帶鋼運行時輥子和帶鋼之間產生擠壓,輥面缺陷便復映到帶鋼表面。3)擦劃傷。包括帶鋼運行過程中與輥子之間的相對運動、帶鋼運行過程中松弛帶鋼抖動時與固定導板臺之間接觸以及卷取帶鋼過程中的層與層之間相對滑移產生的擦劃傷。4)帶頭印、帶尾印。機組運行時卷取機、開卷機心軸漲開與鋼卷一起回轉,導致帶鋼帶頭、帶尾尾與相鄰層帶鋼擠壓,帶鋼表面產生壓印并依次傳遞到相鄰層,產生帶頭印和帶尾印。以生產0.8mm外板帶鋼為例,帶頭印長度可達50m以上,嚴重損壞了帶鋼表面質量。

外板機組設計時保持帶鋼表面質量的采取措施包括:優化簡化機組布置、減少帶鋼與輥系接觸、提高輥子表面質量、輥子配置輥面清潔裝置、保證電氣控制系統精度、機組封閉以及采用帶頭定位技術。

圖2 帶頭定位裝置的基本組成1-出口轉向輥;2-出口導板臺;3-帶頭位置檢測傳感器;4-軟區位置檢測傳感器;5-特殊橡膠套筒;6-卷取機

圖2所示的帶頭定位裝置通過利用機組出口轉向輥、出口導板臺和卷筒等機組部件,采用定制帶有軟區的特殊橡膠套筒,配置帶頭位置檢測傳感器、套筒軟區位置檢測傳感器以及電氣控制系統來實現。帶鋼準備卷取時,出口轉向夾送輥將帶頭穿帶送至抬起的導板臺,導板臺上部的帶頭檢測傳感器感應并檢測到帶頭的位置。同時,帶有軟區的特殊橡膠套筒與卷取機卷筒一起回轉,位于卷筒上部的軟區位置傳感器檢測到套筒的軟區位置。機組控制系統計算出帶頭需要繼續移動的距離和卷筒軟帶停止的位置,并使得帶鋼帶頭正好落在套筒軟區中心位置,完成帶頭定位。以生產0.8mm厚外板帶鋼為例,采用帶頭定位技術后帶頭印圈數可小于10圈,帶頭印的長度不超過15m,而且壓印程度明顯減弱。

4.2 帶鋼邊部質量控制

帶鋼邊部缺陷包括帶鋼邊部質量缺陷和鋼卷卷取邊部不對齊缺陷。邊部缺陷包括帶鋼剪邊尺寸偏差、邊裂、邊浪、邊部毛刺等。鋼卷卷取的邊部不對齊缺陷包括內外圈溢出邊、整卷塔形、錯層偏差等缺陷。

機組通過配置具有寬度、側隙、重疊量自動設定及調節的高精度切邊剪,剪去邊裂等不合格的邊部缺陷,也保證帶鋼寬度精度;通過切邊剪出口布置的去毛刺裝備,去除或壓平帶鋼邊部毛刺等缺陷。機組沿帶鋼運行方向布置三套自動糾偏系統防止帶鋼跑偏,保證邊部對齊精度。其中,在機組入口側入口轉向輥后布置一套糾偏系統,即開卷機自動糾偏對中(1# CPC,Center-Position- Control),提高來料帶鋼的初始對中精度;機組中間段布置一套糾偏裝置,即切邊剪前自動糾偏對中(2#CPC,Center-Postion-Control),保證帶鋼進入切邊剪前的對中精度,保持切邊剪連續剪邊;出口段出口轉向輥前布置一套邊部糾偏裝置,即卷取機自動糾偏對邊(EPC,Edge-Position-Control),保證出口帶鋼邊部對齊精度。機組從入口到出口布置的三套糾偏裝置,糾偏精度逐漸提高,直至卷取時的邊部對齊精度達到用戶交付標準。

5 結語

通過分析汽車外板重卷檢查機組的基本功能和工藝需求,提出了汽車外板重卷機組的基本設計和產量計算基本方法;帶鋼表面質量和邊部質量保證的技術手段為生產高品質汽車外板提供技術基礎。利用該設計方法和技術手段,已經成功地為寶鋼等國內大型鋼廠設計開發了多條汽車外板重卷檢查機組,達產達標穩定順行,在國內同行業的技術優勢明顯。