發(fā)動機曲軸的靜應力分析

(1.安徽理工大學機械工程學院 安徽 淮南 232001;2.安凱福田曙光車橋公司 安徽 合肥 230000)

前言

發(fā)動機曲軸軸系的扭轉振動最終會導致曲軸軸系發(fā)生扭斷故障會導致發(fā)動機的壽命降低、甚至是曲軸斷裂。因此在發(fā)動機曲軸軸系的研究工作中最重要的就是對發(fā)動機曲軸軸系的扭轉振動特性進行研究。隨著許多有限元軟件以及多體動力學仿真軟件相繼出現(xiàn)并且更趨于完善,這些軟件得到廣泛的運用。本文選擇Solidworks軟件對某款直列四缸的發(fā)動機曲軸進行三維建模,并Simulation模塊對所建模型進行靜應力分析。

一、曲軸的結構及受力分析

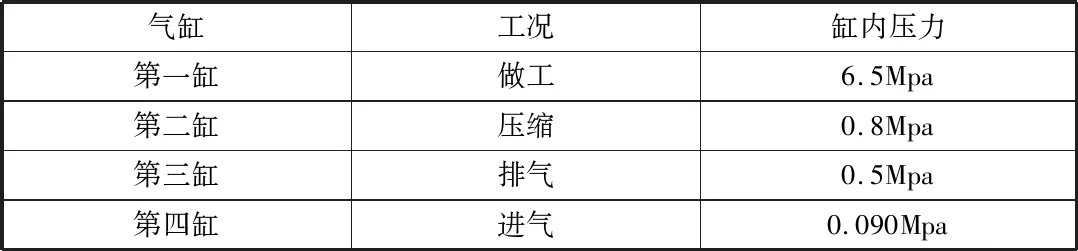

本文選取某款直列四缸發(fā)動機曲軸為研究對象,該曲軸主要由主軸頸、曲柄、平衡重、連桿軸頸、前端軸和后凸緣等組成。該款發(fā)動機的點火順序為1-3-4-2,其氣缸的缸徑為80mm。當處于一缸點火的工況下,各缸的缸內壓力和運行工況如表1所示。

表1 發(fā)動機各缸工況表

根據(jù)各缸的缸內壓力和缸徑大小,可以求得各缸通過連桿作用在連桿軸頸上力的大小,其中F1=32656N、F2=4019.2N、F3=2512N、F4=452.16N、當轉速為3000r/min時,前端軸所受轉矩約為T=150N.m。

二、曲軸三維模型的建立

首先需要通過Solidworks三維建模軟件建立所需實體模型,然后再通過Simulation模塊對模型進行有限元分析,建模結果如圖1所示。

圖1 發(fā)動機曲軸三維模型

三、曲軸的有限元分析

通過Simulation模塊對曲軸模型進行材料屬性定義、施加約束和載荷及劃分網格等,具體步驟如下:

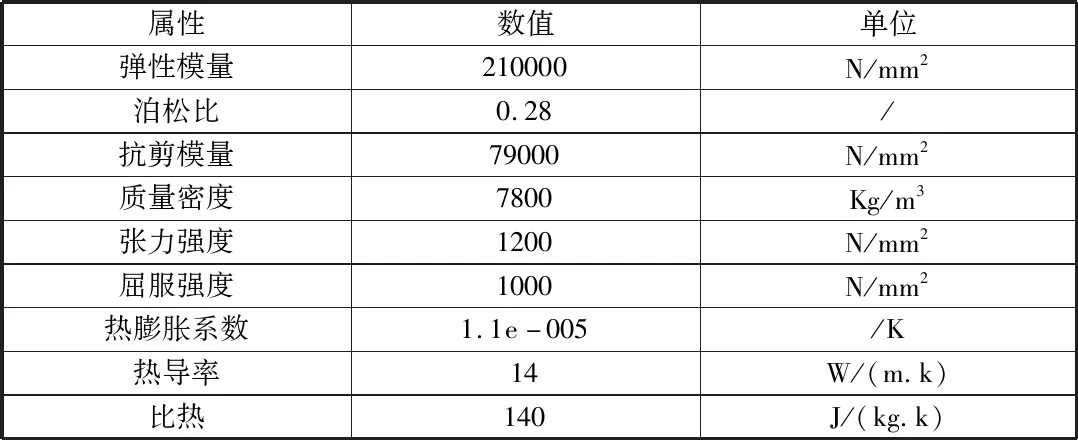

(1)發(fā)動機曲軸常用碳鋼或中碳合金鋼經模鍛而成,本文選擇34CrNiMo6作為曲軸的材料來進行分析,且假設曲軸材料組成是各向同性并且均勻的,其材料具體參數(shù)如表 2所示。

表2 曲軸材料參數(shù)表

(2)在主軸頸處添加軸承夾具,在連桿軸頸和前端軸處分別施加外部載荷,其中連桿軸頸處受力大小為理論受力分析計算所得,查閱相關資料確定前端軸處所受轉矩大小,外部載荷和夾具的施加。

(3)在應用有限元分析問題時,單元的類型和網格的劃分在一定程度上決定了求解問題的計算精度。采用標準網格對曲軸模型進行網格劃分,其節(jié)點總數(shù)為57390個,單元總數(shù)為34297個,網格品質高。

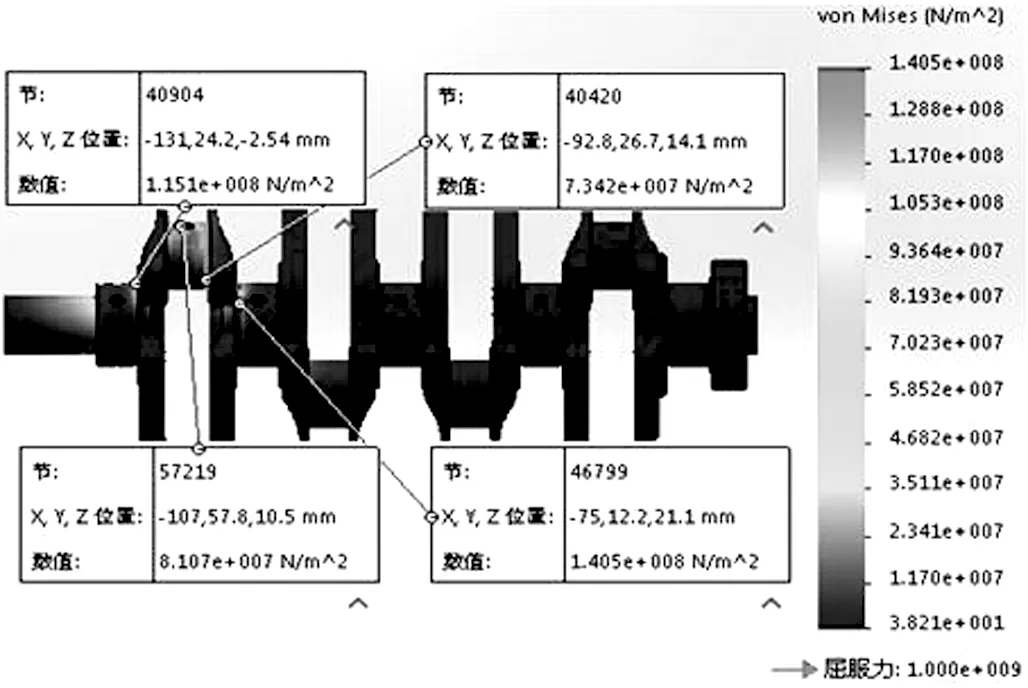

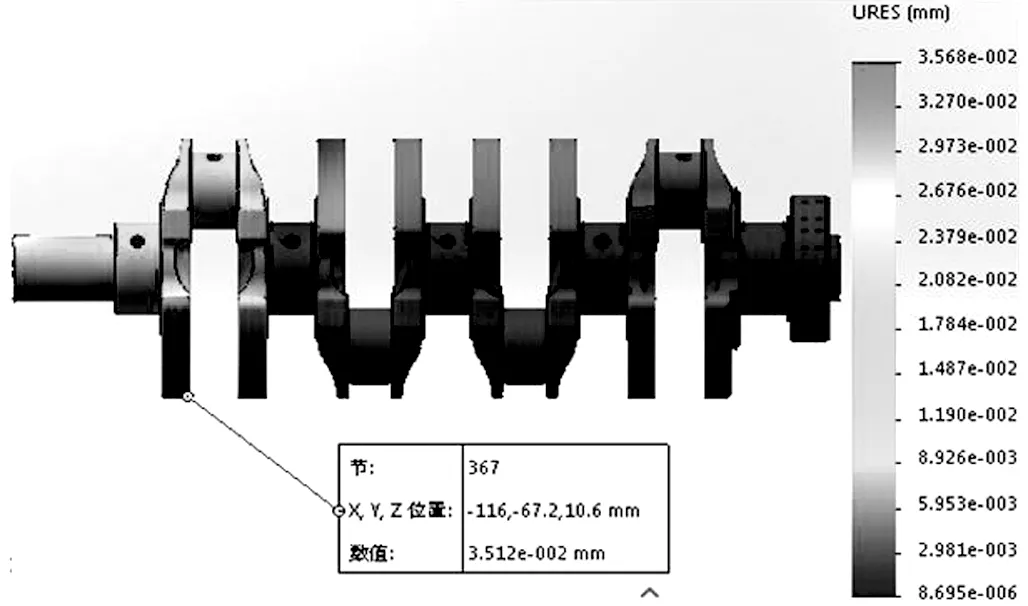

(4)運行此算例,得到曲軸的應力、位移和應變圖,如圖2至圖4所示。從圖中可以看到最大應力處受力為140.5Mpa,遠小于屈服力1000Mpa,滿足強度要求。

圖2 曲軸的應力圖

圖3曲軸的位移圖 圖4曲軸的應變圖

通過探測可知,整個零件安全系數(shù)較低的地方出現(xiàn)在一缸位置的油孔、主軸頸和連桿軸頸的過渡圓角處,位移變化最大的為一缸曲拐的平衡重處,其中主軸頸處所受應力最大為140.5Mpa、油孔處應力為81.07Mpa、連桿軸頸處應力為115.1Mpa,均遠低于材料的屈服強度,但考慮到實際應用中曲軸所處的惡劣工作環(huán)境,所以這幾處應作為重點的強化對象進行局部淬火調質處理進行強化,以保證安全性。

本文只研究了一缸處于點火位置時的受力工況,從曲軸的結構以及布置形式來看,其它各缸的處于最大受力位置時的應力分布可由此類推得到,故在此處不需要重復計算,曲軸的靜態(tài)強度存在一定的安全冗余。

四、總結

根據(jù)曲軸靜應力分析結果在連桿軸頸的油孔處、主軸頸和連桿軸頸的過渡圓角處出現(xiàn)集中應力,可以進行局部調質處理以提高曲軸的強度,從而可以延長曲軸的工作壽命。仿真結果對本領域后續(xù)的相關研究具有一定的參考價值。