樹脂含量對陶瓷摩擦材料性能的影響

(青島理工大學 山東 青島 266520)

引言

樹脂固化后硬度大、壓縮性能好,作為摩擦材料行業廣為用到的粘接劑,摩擦材料的組成部分主要有粘接劑、增強纖維、摩擦性能調節劑、降低成本的填料[1-2]。樹脂承載著將所有的摩擦材料粘結到一起,是剎車片重要的組成部分。但是樹脂的化學性能和熱穩定性能較差,它的性能直接影響到剎車片機械性能、摩擦磨損性能、熱衰退性能還有回復性能[3-4]。有關樹脂在汽車剎車片中的用量,出于配方保密,文獻所公開的用量范圍在4%到40%之間[5-7]。本配方選用丁腈橡膠和硼改性酚醛樹脂作為粘接劑,此樹脂流長短、聚合快、游離酚低、多用于一次成型的摩擦材料,熱分解溫度400℃-450℃,耐溫性強。選用4%、10%、14%、18%四個含量進行研究。

一、實驗部分

(一)實驗材料

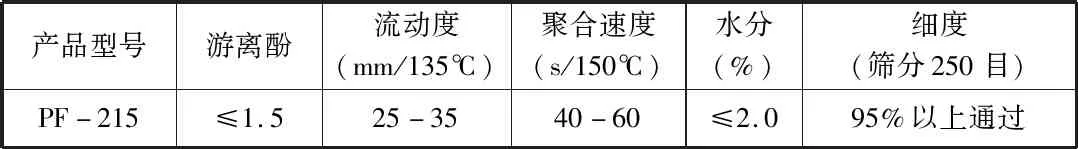

采用山東永匯新材料有限公司生產的酚醛樹脂,基本物理性能見表1:

表1 酚醛樹脂物理性能

(二)實驗過程

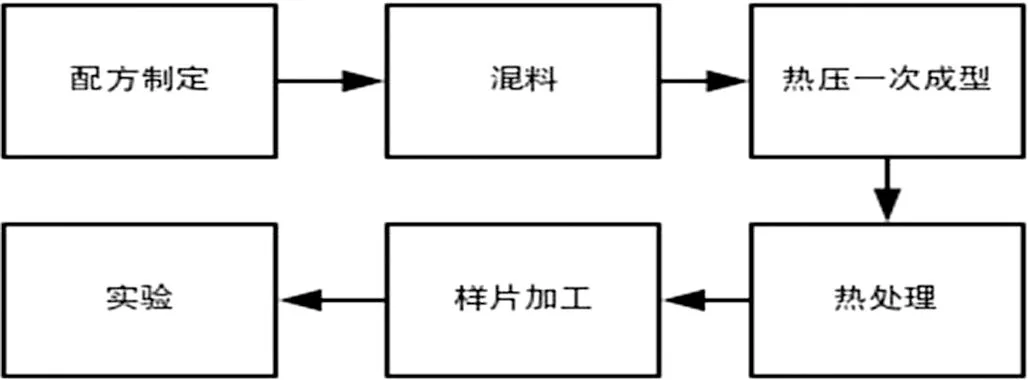

摩擦材料樣品制備過程為圖1:

圖1 摩擦材料制備流程

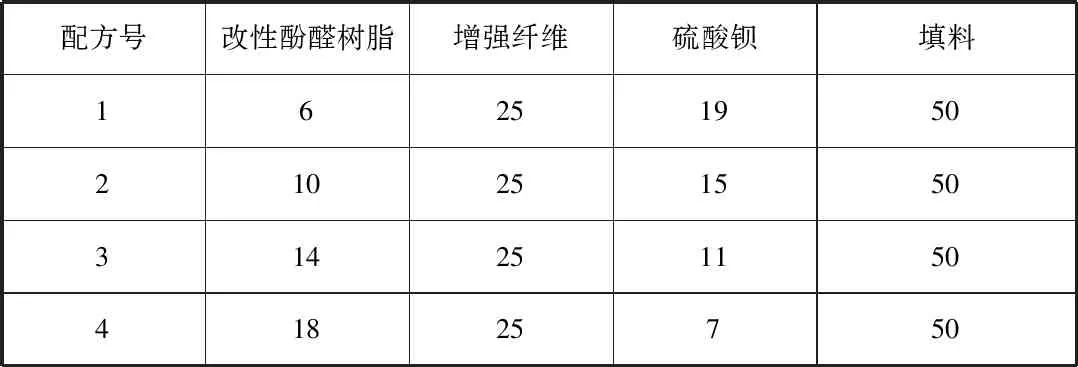

摩擦材料的組分包括粘接劑、增強纖維、摩擦性能調節劑、以及填料,其中樹脂在配方中質量分數選用6%-18%,增強纖維選用陶瓷纖維和礦物纖維比例是3:2混合,配方中選用25%,填料選擇人造石墨、焦炭粉、輕質氧化鎂、重質碳酸鈣等其他用硫酸鋇填充,具體配比見表2。

表2 摩擦材料配方

在Link3336壓縮試驗機上測試材料的壓縮性能;采用華銀洛氏硬度計測試材料的洛氏硬度;采用排水法測試材料密度;在RP300型剪切強度試驗機上測試材料的抗剪切性能;在chase試驗機上測試摩擦磨損、不同溫度壓力下摩擦系數的變化。

二、結果分析

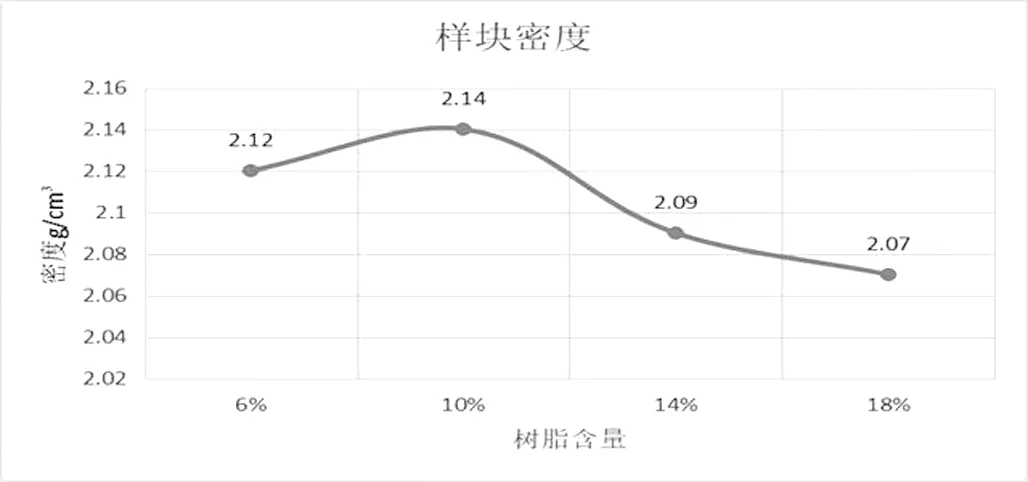

(一)樹脂含量對摩擦材料理化性密度的影響

采用排水法測試材料密度,不同樹脂含量對應的密度變化如圖2:

圖2 不同樹脂含量密度變化曲線

由圖2可以看出,隨著酚醛樹脂含量的增加,摩擦材料的密度略微上升后又略微下降但是整體密度變化不大,這是因為一方面樹脂含量在成型過程中流入摩擦材料的孔隙導致密度略微增大,另一方面由于樹脂含量增多硫酸鋇含量減少,而硫酸鋇的密度遠大于樹脂的密度導致摩擦材料密度略微下降,整體綜合分析摩擦材料密度變化不大。

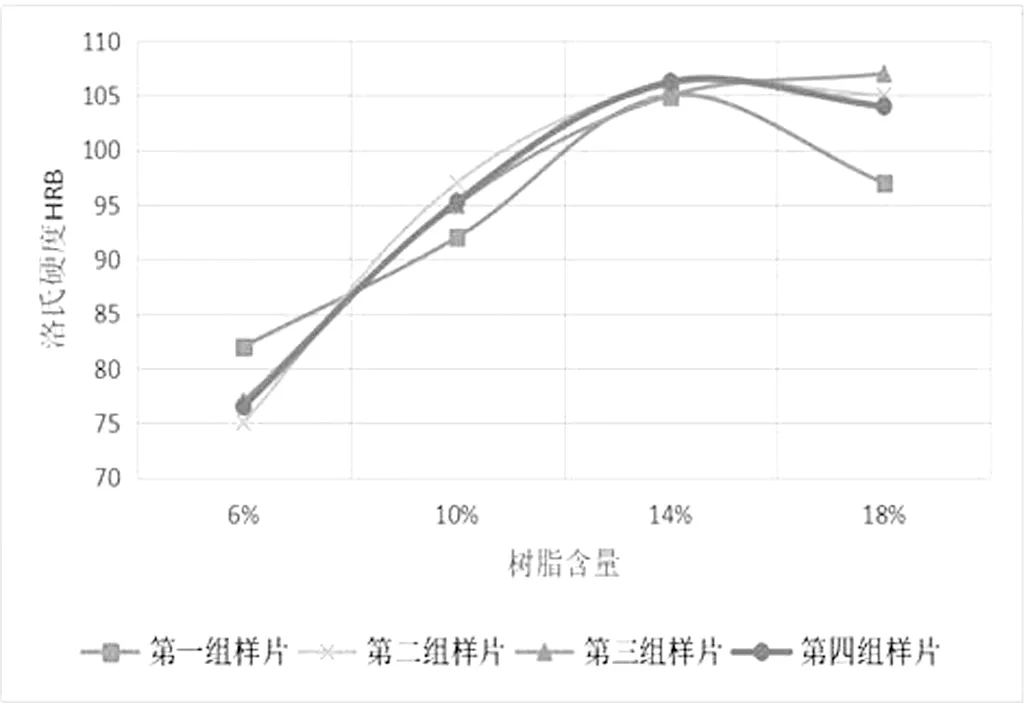

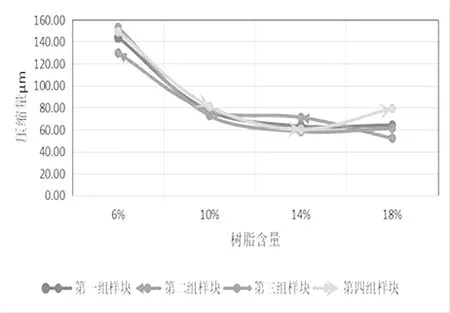

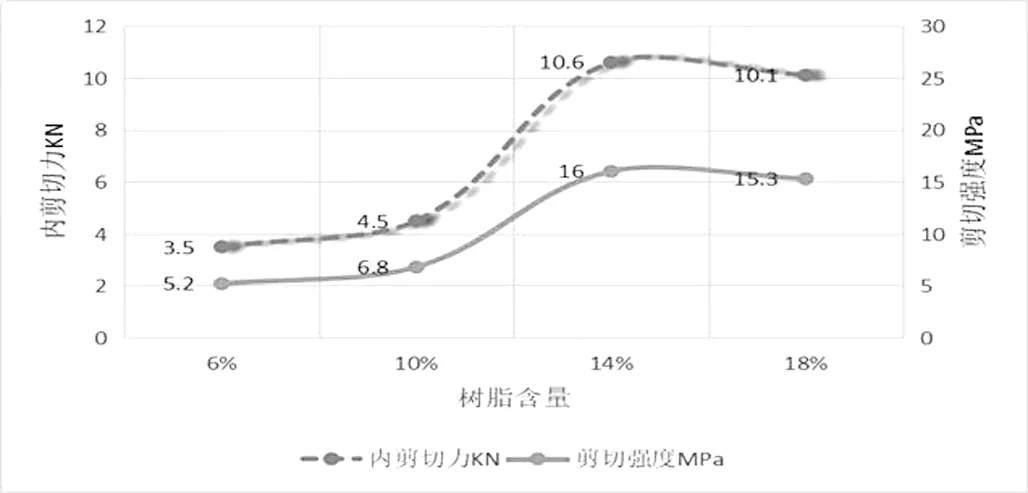

(二)樹脂含量對摩擦材料力學性能的影響

采用Link3336壓縮試驗機和華銀洛氏硬度計測試了4組摩擦材料的壓縮性能和洛氏硬度;每組不同樹脂含量的硬度變化、壓縮量變化以及內剪切變化如圖3、圖4、圖5。

圖3 不同樹脂含量硬度變化圖

圖4 不同樹脂含量壓縮量變化

圖5 不同樹脂含量對摩擦材料內剪切強度影響

由圖3可以看出隨著樹脂含量的增多硬度明顯增加到14%以后呈現硬度變化不大趨于平穩。這主要由于樹脂在成型流動中有更多的樹脂填充到摩擦材料孔隙中使得摩擦材料更加緊實,硬度高。到達14%以后摩擦材料之間的孔隙填充量達到定值,摩擦材料緊實度不在變化,此時多出來的樹脂會出現單一的樹脂相,單一樹脂的羅氏硬度在50-90之間所以摩擦材料的硬度會略微降低,但總體變化不大。

而隨著樹脂含量的增加硬度增加,摩擦材料的壓縮特性減小,在外界壓力載荷下彈、塑性變形的變強,變形量越小,壓縮量隨之減小[8],由于硬度到14%后變化不大,壓縮量也趨于平穩。

由圖5分析不同樹脂含量對摩擦材料內剪切強度影響曲線,內剪切強度是衡量摩擦材料各個材料之間的粘結性能的重要指標,可以宏觀的了解到摩擦材料的粘結情況,當摩擦材料受到外部載荷超過一定的程度時候,摩擦材料內部結構將會被破壞,由圖5可以看出,隨著樹脂含量的增加剪切強度有明顯的增加到達14%左右剪切強度最大到16Mpa左右,主要是因為此樹脂作為粘接劑具有很好地相容性,能將增強纖維以及填料粘結起來,各個材料之間的結合強度高,從而樹脂含量的增加提高了剪切強度,但是樹脂含量過高(此配方樹脂含量高于14%)時摩擦材料之間出現樹脂粘結溢出存在單一的純樹脂相[9],而純樹脂的單一相剪切強度低,從而導致樹脂含量高于14%以后剪切強度降低。

(三)樹脂含量對摩擦材料摩擦性能影響

測試過程采用JF160型Chase試驗機自動化程序進行測試,測試樣塊尺寸25mm×25mm厚度5mm到7mm,測試內容:

在確定溫度、轉速和負荷的條件下,將試樣按指定周期加載,測試樣品的定溫摩擦系數。

在升溫條件下連續或者斷續加載(依據具體加載時摩擦產生的溫度與所需要的溫度對比,智能加載),測定材料的恢復性能。

在衰退試驗后,在風冷的情況下,依條件加載,測定回復性能。

通過比較試驗前后的厚度,測定材料的磨損特性[10]。

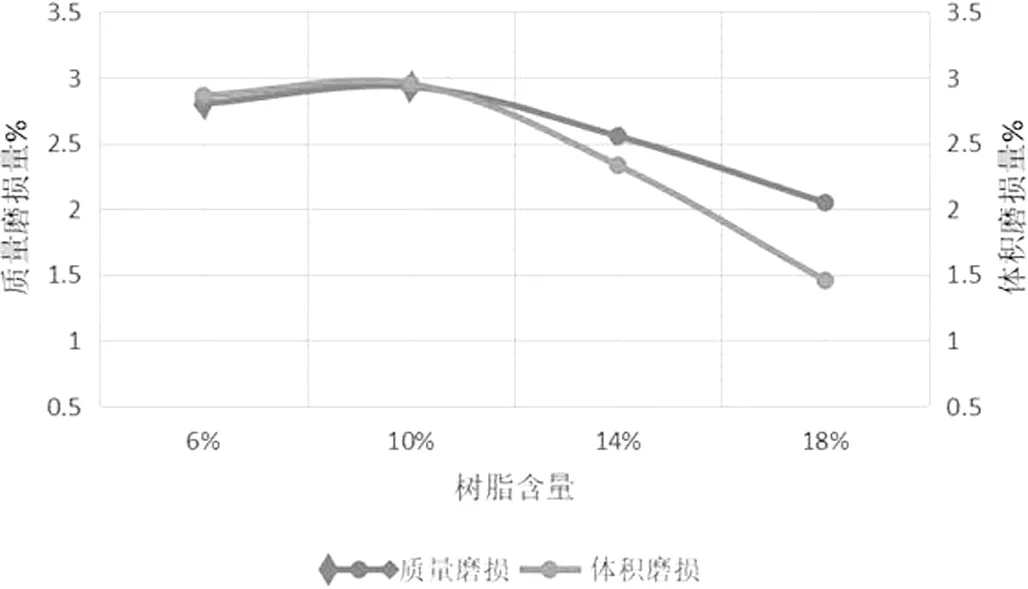

摩擦盤轉速411r/min負荷440N。圖7是試驗前后磨損量隨著樹脂的含量變化曲線,未磨前試樣重(g)與磨后試樣重(g)之差為質量磨損(g),質量磨損率表示為:

質量磨損率(%)=質量磨損(g)/未磨前試樣重(g)×100%

未磨前試樣厚度(mm)與磨后試樣厚度(mm)之差為體積磨損(mm),體積磨損率表示為:

體積磨損率(mm)=體積磨損(mm)/未磨前試樣體積(mm)×100%

圖8、圖9是實驗過程中第二次衰退實驗和第二次恢復實驗溫度與摩擦系數之間的影響曲線。

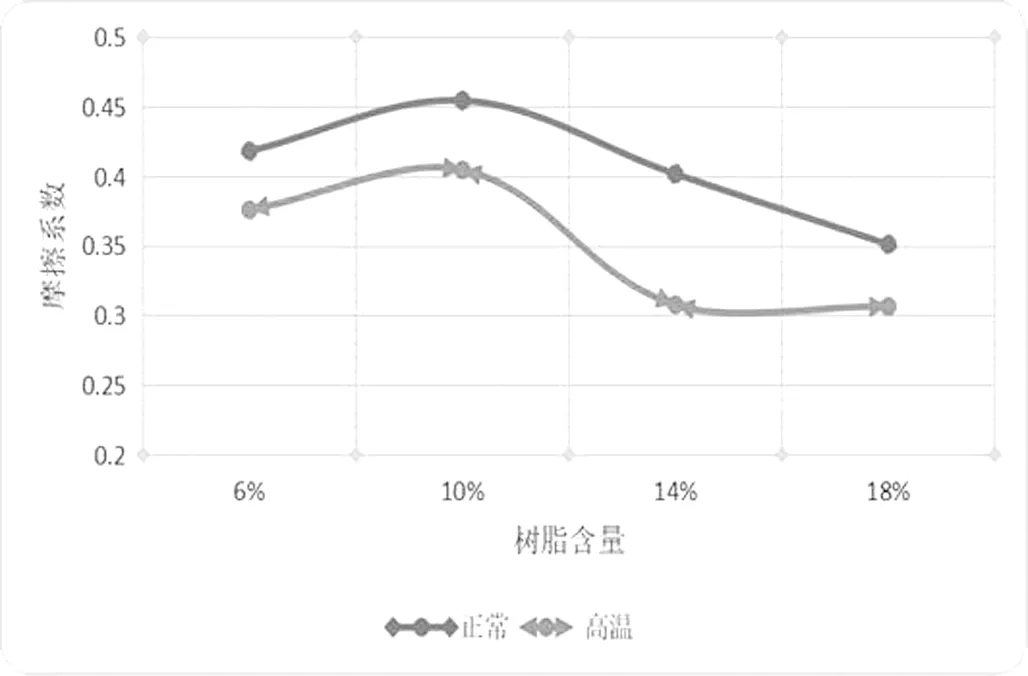

圖6 不同樹脂含量摩擦系數變化曲線

圖7 不同樹脂含量摩擦磨損率曲線

由圖6、圖7我們可以看出隨著樹脂含量的增加高溫和正常的摩擦系數都是先增加后又逐漸減小,磨損量稍微增大后逐漸減少。磨損量在6%-10%之間有增長趨勢的原因是6%-10%之間摩擦系數有所增大,試樣與摩擦盤之間的相互作用力增大,所以增大了摩擦磨損的量,10%之后由于摩擦系數減小、樣品的硬度又逐漸增大,摩擦材料太硬摩擦系數又不高,所以導致摩擦磨損減小。

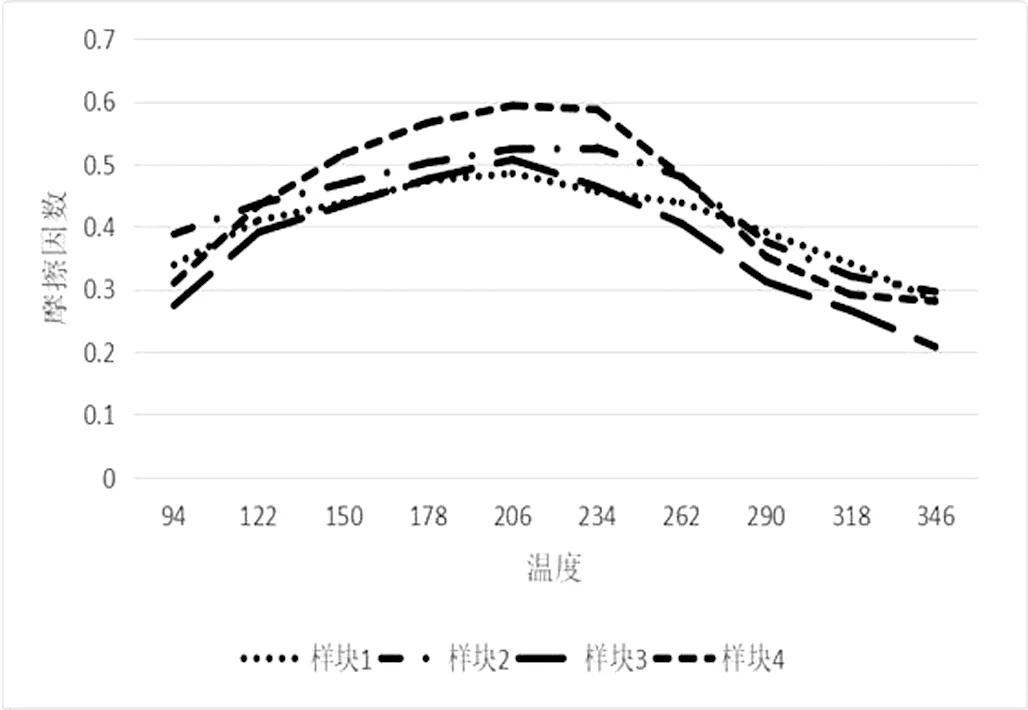

圖8 第二次熱衰退實驗曲線

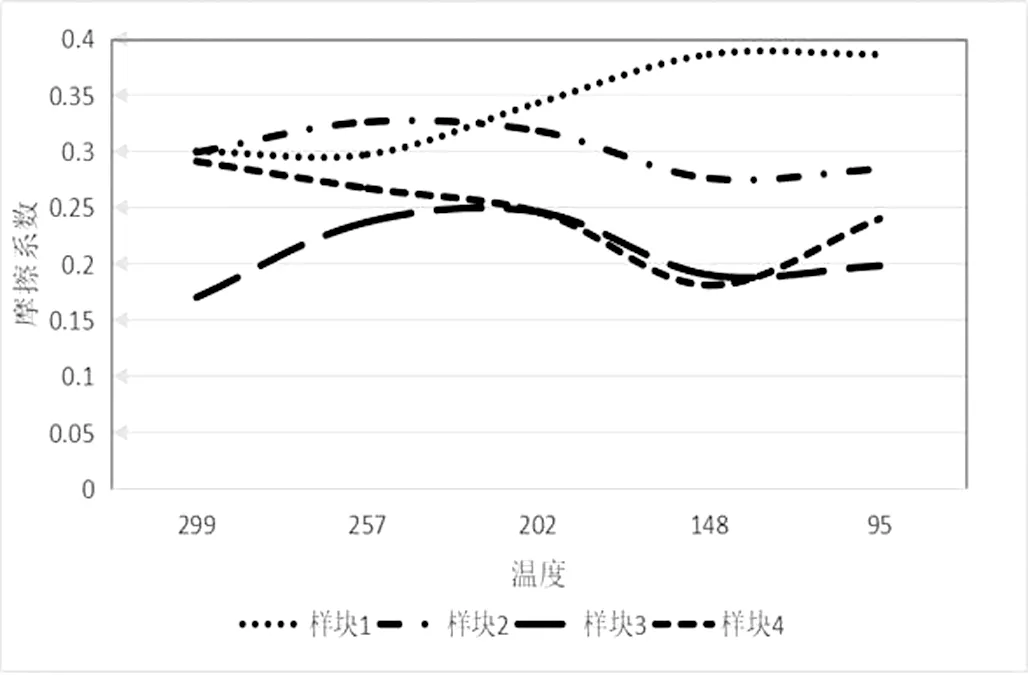

圖9 第二次恢復實驗曲線

圖8、圖9是實驗過程中的第二次衰退實驗和第二次恢復實驗不同樹脂隨著溫度的變換曲線,由曲線的趨勢可以看出樣塊1、2、3、4在第二次熱衰退實驗中摩擦系數都是隨著溫度的升高摩擦系數先上升后下降,在200℃左右摩擦系數達到最大值,從變化趨勢來看樣塊1摩擦系數最穩定樣塊4摩擦系數極差最大摩擦系數不穩定,摩擦系最值數將近達到0.6,并樣塊的硬度也相對較大,可能會對摩擦盤對偶件有一定的傷害,從車輛對摩擦材料技術的要求,摩擦材料應該具有一個合適且穩定的摩擦系數[11],通過對比4個樣品的升溫過程中變化斜率和幅度來看樣塊1的摩擦系數最穩定在0.42左右相對較好。第二次恢復實驗數據的變化曲線來看隨著樹脂含量的增加摩擦系數恢復程度越來越差,原因是樹脂含量的升高在摩擦材料接觸面具有更多的樹脂與摩擦盤結合,并且樹脂在高溫時候會分解,樹脂的分解使摩擦盤與摩擦片之間產生氣體層,由于受到氣體層摩擦的影響摩擦盤與摩擦材料時間的摩擦力減小從而摩擦系數降低,摩擦系數恢復的程度就變差。總體比較樣塊1和樣塊2的第二次恢復實驗摩擦系數恢復性能較好。

三、結論

摩擦材料的密度在樹脂含量達到最大,然后隨著樹脂含量的增加密度減小。

摩擦材料洛氏硬度隨著樹脂含量的增加逐漸增加、壓縮量逐漸減小、剪切強度逐漸增大,在樹脂含量到達14%左右硬度達到最大值,剪切強度也達到最值,壓縮量趨于穩定,繼續增加樹脂含量由于出現樹脂粘結固化的單一樹脂相,硬度會略有降低。剪切強度隨之也降低。

隨著樹脂的增加磨損率降低。正常摩擦系數和高溫摩擦系數在樹脂含量6%到10%之間最大,之后隨著樹脂含量的增加摩擦系數明顯減少,綜合評價第二次熱衰退實驗和第二次恢復實驗各個樹脂含量的變化分析,6%-10%之間樹脂含量使得摩擦因數較好,較為穩定。