基于故障樹的L PG罐車罐體失效分析

王沁彥,張伯君,業 成,於孝春

(1.南京工業大學機械與動力工程學院,江蘇 南京211816;2.南京市鍋爐壓力容器檢驗研究院,江蘇 南京210002)

0 引言

液化石油氣(LPG)作為世界上最清潔的能源之一,廣泛運用于民用和工業之中,LPG主要產生于石油氣田及石油開開采過程中[1],由丙烷、丙烯、丁烷、丁烯等組成,通常在常壓常溫狀態下呈氣態,經過壓縮很容易轉化為液態。具有易燃、易燃的特性,其與空氣的混合物的爆炸極限約為1.7% ~9.7%。LPG常壓沸點較低,當LPG泄漏到空氣中時,由于壓力的降低,LPG就是快速氣化使其體積迅速膨脹到原來的250倍左右。熱膨脹系數一般溫度越高,其膨脹越大,而LPG的熱膨脹系數非常大,因此,罐車滿載時,當罐內溫度升高,罐內壓力會急劇升高。由于LPG具有以上特性,LPG運輸相對于普通貨物運輸具有更大的危險性。

液化石油氣罐車是專用于運輸液化石油氣的道路運輸工具。按照罐體與車輛的連接形式,可分為固定式罐車和半掛式罐車。其基本結構包括罐體及其附件和定型底盤(或半掛行走機構),附件包括安全附件和裝卸附件,安全附件是為了確保罐車和裝卸作業安全運行,包括安全閥、液位計、溫度計、壓力表、緊急切斷閥等,裝卸附件是為了確保裝卸作業的順利進行,包括裝卸閥門、裝卸軟管、裝卸管接頭等。如果正在運輸過程中的液化石油氣罐車發生事故,極易造成LPG的泄漏,LPG會在很短時間內大量泄漏并擴散,遇到明火會發生爆炸,不但會給道路交通安全造成巨大威脅,而且還會給人民群眾的人身和財產安全造成巨大威脅[2]。

LPG罐車罐體是裝運LPG的設備,其失效會造成重大事故,在對LPG罐車進行檢查時,發現LPG罐車出現腐蝕和開裂等情況,這些缺陷會影響到罐車的安全運行,因此,保證罐車安全是重中之重的大事。本文通過故障樹對LPG罐車罐體失效模式的分析,按照其結構重要度對這些失效模式排序,對其影響最深的失效模式進行預防和控制。

圖1 半掛式罐車

圖2 固定式罐車

1 故障樹分析方法簡介

1.1 故障樹分析

故障樹分析(FTA)是預測系統可靠性與安全性的一種方法,常用于系統的故障分析、預測和判斷[3]。20世紀60年代開始在航空領域中使用,經過數十年的發展,逐漸在電力、化工、交通、航天等行業中運用。以布爾代數、數理統計等理論作為基礎,把系統不希望出現的事件作為頂事件,通過一定邏輯關系把頂事件、中間事件、底事件聯結在一起組成故障樹。通過定性分析與定量分析確定故障原因、判斷故障影響程度和發生概率等[4]。

1.2 結構重要度分析

重要度分析是故障樹定量分析的重要組成部分,是指一個部件或系統的割集發生失效時對頂事件概率的影響程度,它是時間、部件的可靠性參數以及系統結構的函數[5]。對基本事件進行故障樹分析時,可以選用概率重要度、臨界重要度、結構重要度,本文采用結構重要度[6]。重要度在系統可靠性、故障診斷、系統優化護、系統維護等方面有著至關重要的作用[7]。在分析中假定基本事件的概率一樣,僅考慮其邏輯關系。

如果用Iφ(i)表示基本事件xi的結構重要度系數,可通過公式(1)求解 Iφ(i)。

式中:Iφ(i)為基本事件 xi的結構重要度系數;K 為最小割集的總數;ni為基本事件xi所在Ki的基本事件數。

2 LPG罐車罐體故障樹分析

2.1 事故樹原因分析

LPG罐車罐體是盛裝LPG的容器,其失效會導致罐內LPG發現泄漏甚至爆炸。由于罐內介質脫水和脫硫不完全且經常暴露在室外環境下,罐車難免會發生腐蝕。按照發生的地方,通常分為外壁腐蝕和內部腐蝕。外壁腐蝕是由于油漆層脫落且長期暴露在惡劣天氣環境下造成,內壁腐蝕是由于工藝的原因,造成LPG中含有超標的H2S和少量的水,形成了濕硫化氫環境,腐蝕會使罐體的壁厚減薄,致使罐體整體強度下降。

罐體開裂是罐車最危險的一種失效模式,通常罐體開裂由于產生裂紋而造成,造成裂紋的原因可分為腐蝕開裂和疲勞開裂及兩種機理的交互作用。在濕硫化氫腐蝕環境下,罐體會發生氫鼓泡、氫致開裂、應力導向氫致開裂、應力腐蝕開裂。氫鼓泡是腐蝕過程中電解出的氫原子向鋼材內部擴散,易聚集在內壁材料中不連續處形成分子氫,由于氫分子難以從材料內部逸出,造成的較大壓力導致其周圍組織屈服,形成表面層下的平面孔穴結構稱為氫鼓泡;在氫壓的作用下,在材料內部不同深度下形成氫鼓泡相互連接,形成臺階狀內部裂紋就是氫致開裂;在應力引導下,由于氫聚集的微裂紋沿著壁厚方向發展導致的開裂稱為應力導向開裂;金屬由于濕硫化氫環境腐蝕和拉應力共同作用產生的開裂被稱為硫化物應力腐蝕開裂。由于LPG罐車經常進行裝卸作業,因此在腐蝕環境下還會產生交變載荷,即罐車存在低周腐蝕疲勞,在腐蝕環境和交變應力下,罐體材料的疲勞極限會大大地降低,會造成比預期情況下過早破裂。罐車在行駛過程由于路面不平會產生無規則振動,在罐車與支座的連接焊縫處會產生疲勞開裂。

超壓會造成罐體整體膨脹,當充裝過量、罐內溫度急劇升高等會造成罐車內部壓力過大,而安全閥不能有效地將內部壓力泄放至安全壓力以內,就會造成罐車整體發生變形。

交通意外事故造成罐體開裂具有突發性、不可預測性等,罐車由于發生追尾、側翻、撞擊等會造成罐體會在未發生任何失效的情況下產生開裂。

2.2 故障樹建立

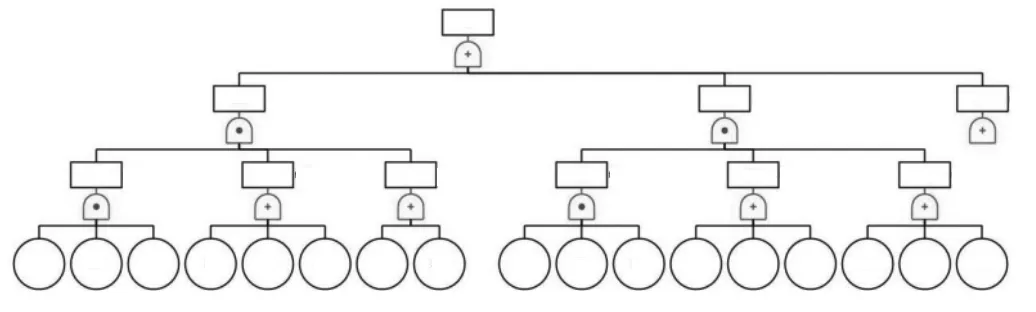

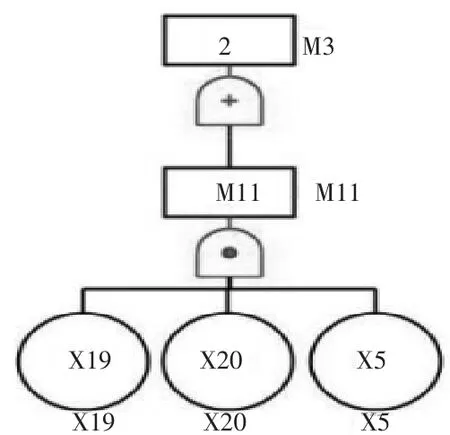

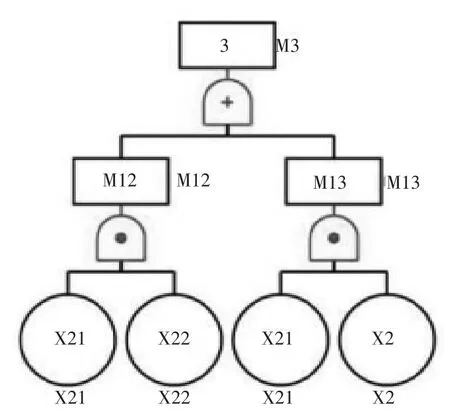

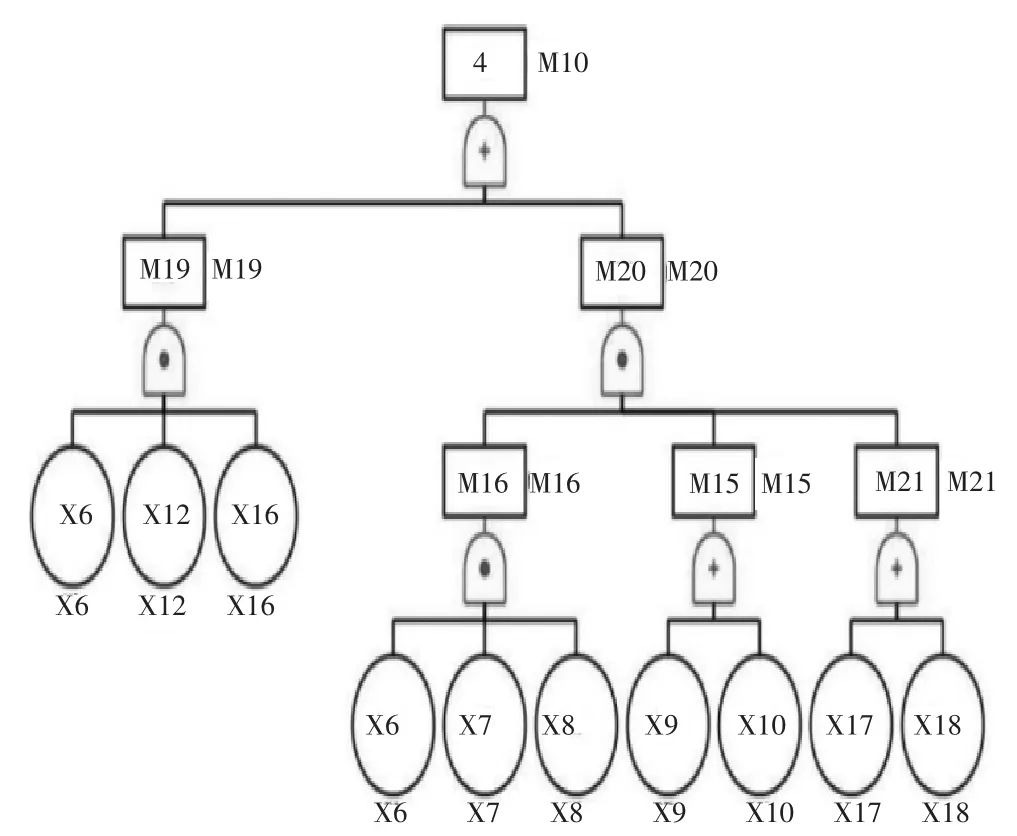

通過對罐車罐體的失效進行分析,給出了以下幾種失效模式:均勻減薄、局部減薄、開裂、過載(超壓)、碰撞。建立了如圖3~圖7的故障樹。失效事件以及基本事件的含義如表1。

圖3 罐車罐體失效故障樹(1)

圖4 罐車罐體失效故障樹(2)

圖5 罐車罐體失效故障樹(3)

圖6 罐車罐體失效故障樹(4)

圖7 罐車罐體失效故障樹(5)

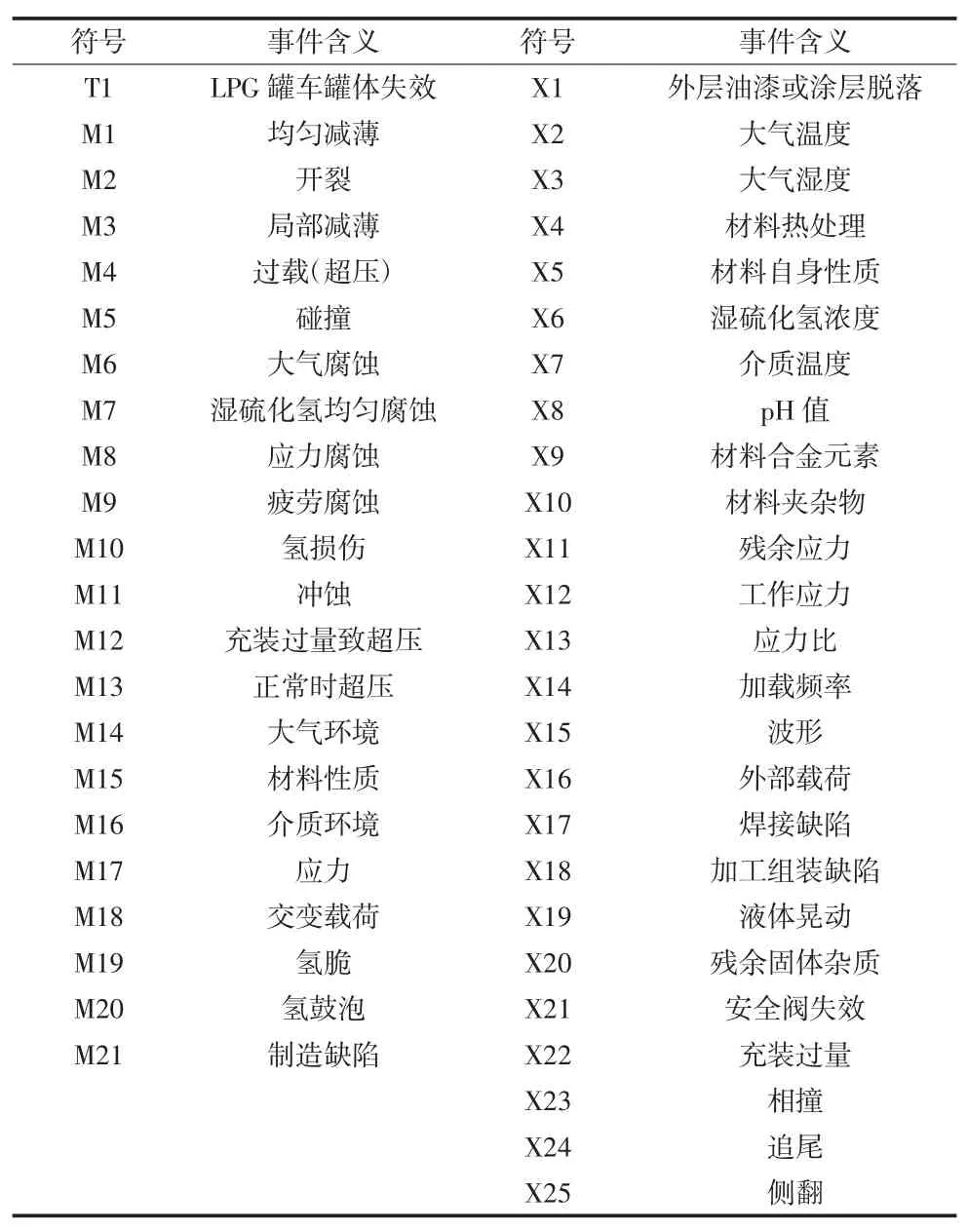

表1 L PG罐車罐體故障樹事件含義

為了分析和計算方便,在故障樹定量分析時對下列問題作出某些簡化,即認為底事件之間相互獨立,所有事件僅考慮正常和失效兩種狀態,不考慮事件隨時間的變化而近似作為穩態兩種狀態,在某一很短時間內不考慮同時發生兩個以上的單元失效等。

2.3 故障樹的分析

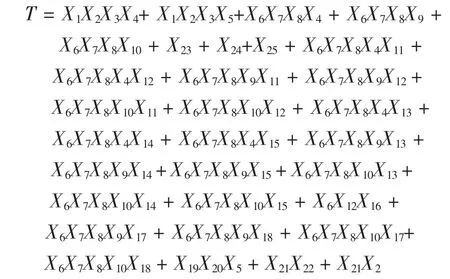

故障樹定性分析一般采用最小割集法,通過求出整個系統的所有最小割集來找出薄弱點,提出相應的改進方法,提高系統的可靠性[8]。對所建立的故障樹采用下行法定性分析,運用布爾代數進行邏輯運算頂事件,可表示如下:

從上式中可以看出,故障樹的最小割集為31個,其中:

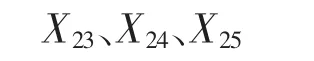

一階最小割集三個:

二階最小割集二個:

三階最小割集二個:

四階最小割集五個:

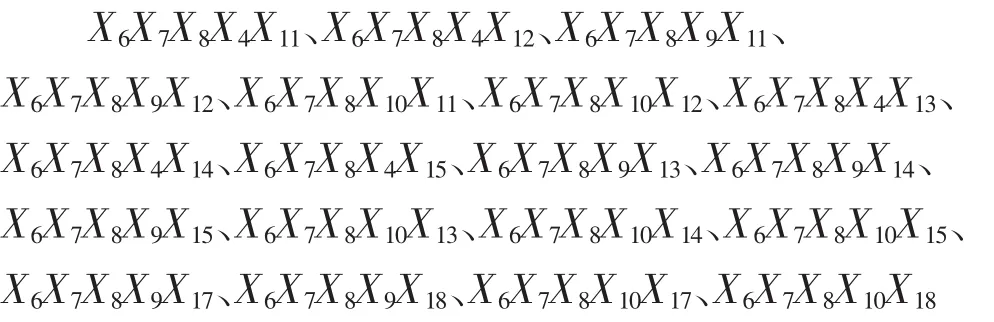

五階最小割集十九個:

最小割集定性的描述了罐車失效的最可能的因素。

通過對故障樹的定性分析,可以找到罐車罐體失效的可能原因。基本事件在最小割集中出現次數越多,表明該因素更可能達成頂事件;割集的階數越小,其發生可能性越大,應對其格外重視。因此,定性分析從宏觀上給出了潛在風險的因素,為采取有效措施控制風險、保證低溫熱變換爐的長周期運行提供了指南。

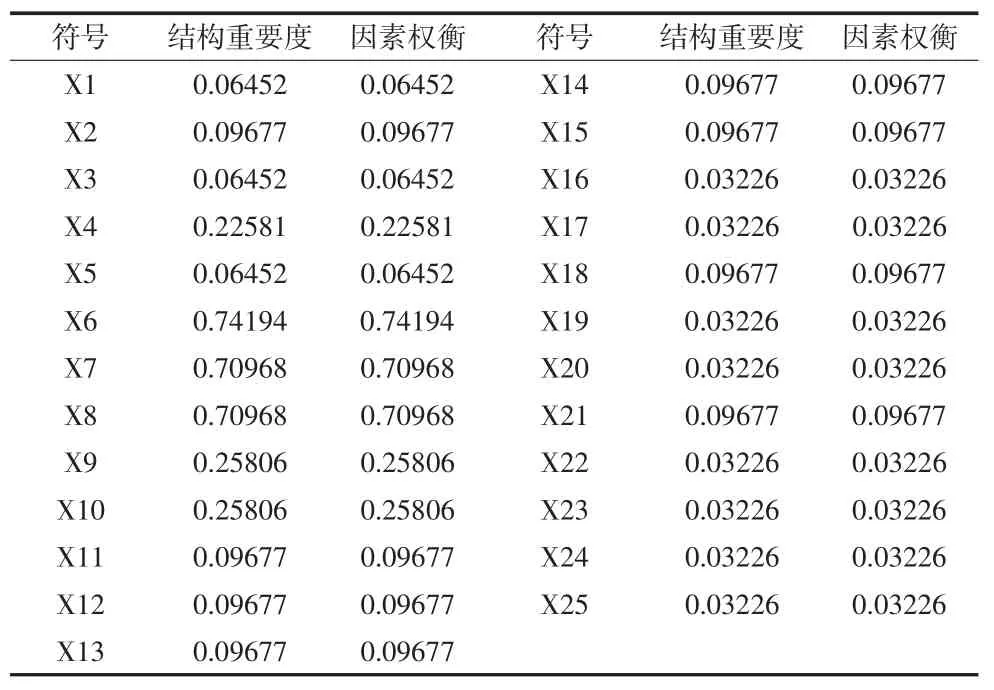

根據式(1),通過最小割集計算出各基本事件的結構重要度,得出因素權重,見表2。

表2 各基本事件結構重要度及因素權重

比較表2中的因素權衡,可以看出X6、X7、X8權重遠遠高于其他基本事件,其次是X9、X10、X4權重也比較大。即:在引起LPG罐車罐體失效的因素中,最敏感的因素是濕硫化氫濃度、介質溫度、pH值,其次是材料熱處理、材料合金元素、材料夾雜物。

通過查閱LPG罐車檢驗報告的案例分析,在濕硫化氫環境下的氫腐蝕和應力腐蝕及腐蝕疲勞是其影響最大的因素。這些失效模式通常發生在罐車罐體的結構不連續處,這些失效模式最終會使罐體產生穿透性裂紋,以至于罐車罐體發生泄漏、爆炸等。產生這些失效的原因通常與其介質環境和材料性質有關,通過對其故障樹分析,可以看出影響最大的因素是濕硫化氫濃度、介質溫度、pH值,其次是材料熱處理、材料合金元素、材料夾雜物,這些分別對應著介質環境和材料性能,與實際情況相符合。

3 結論

本文通過故障樹分析對LPG罐車罐體的失效進行分析,通過閱讀大量的LPG罐車失效文獻及罐車檢驗報告,列出了致使罐車失效的25個基本事件,通過對這些基本事件進行結構重要度的計算,得出了濕硫化氫濃度、介質溫度、pH值、材料熱處理、材料夾雜物、材料合金元素權重較高,容易在濕硫化氫環境中發生腐蝕,包括氫腐蝕、應力腐蝕、腐蝕疲勞。因此需要在對腐蝕進行預防與控制,可以從設計、制造及使用管理這三方面來處理,在設計時對材料的有害元素的含量進行嚴格的控制,整體結構布局應避免集中應力得產生;在制造時減少材料的殘余應力,降低焊縫硬度;在使用管理時應加入抑蝕劑降低介質的腐蝕性。