大型結構件精益制造在工程機械的應用與研究

文 化,佟信任,雷 蕾

(廣西柳工機械股份有限公司,廣西 柳州545007)

大型結構件是裝載機產品的核心部件,是裝載機大型鋼結構件(前車架、后車架及動臂),后車架因結構大,構成部件多,制造流程長,一直是需要不斷提升的核心產品。隨著近年公司的市場比拼,市場對裝載機的需求持續增加,對產品質量的要求不斷提高,面對激烈的市場競爭,離散型的生產過程已經無法滿足市場需求。所以迫切需要改善制造生產流程,對現有的生產過程進行分析,用更精益的方式優化工藝流程和工序,對產線進行精益布局,使制造生產流程更加流暢,以較低的成本及較高的效率提升產品競爭力。

1 精益制造簡介

精益制造就是在制造過程中,充分運用精益生產的理念和方法,圍繞制造周期進行快速生產,盡可能又快又好又順暢地將產品制造并交付給顧客的制造過程。精益生產在美國麻省理工學院在日本豐田生產方式的應用基礎上總結而來,是誕生于美國的工業工程在日本豐田汽車制造公司的系統化運用案例,圍繞產品制造以及時提交顧客,提高安全、質量、效率,降低制造成本。精益生產以工業工程的生產計劃與控制、流程設計和優化、供應鏈管理、質量工程,嚴格進行零管理庫存管理,綜合了多品種小批量的少投入多產出方面優勢,以準時化和自動化的綜合性運用,在交貨期的各環節消除一切浪費,無停滯、無等待、零庫存、高品質地快速適應顧客的需要而生產,在工程機械制造過程中非常值得研究和推廣運用。精益制造運用精益生產的理念消除浪費,運用精益的工具(工藝流程優化、生產線布局、TOC(Theory of constraints Theory of constraints)瓶頸理論、線平衡、增值和非增值時間、質量統計分析、標準化等),追求一個流、流暢制造,各制造環節緊密協同和配合,信息和資源優化配置,最終實現精益化的制造。

2 精益制造對大型結構件生產線及其生產現狀進行調查

2.1 典型產品分析

由于后車架質量問題影響整機裝配占比37%,產能不足造成缺件影響整機裝配占比21%,影響因素排名分別居第一、二位,嚴重影響大型結構件的交付及時性和質量。公司預測后車架的年產量為16141件,而C系列后車架產量13236件,占總產量的82%,按每天22.5天工作制,每天有效作業時間420分鐘,每天產能需求為49件/天,實際產量只有27件/天,所以C系列后車架質量及產能急需精益制造的提升,以滿足裝配工廠準時化需要。

2.2 C系列后車架生產系統分析

針對C系列后車架的質量和產能問題,研究的對象是C系列后車架生產系統,它由來料輸入,通過生產系統的活動過程,產出C系列后車架,主要工序為9道工序:大梁拼搭、拼搭、焊接、鏜鉸接孔、鉆孔、拼焊圓鋼、手電鉆及攻絲、修磨、涂裝,每個作業過程均對C系列后車架的質量和產能造成影響,因此需要進一步分析其工藝流程以便對該工藝流程進行改善。

2.3 工藝流程分析

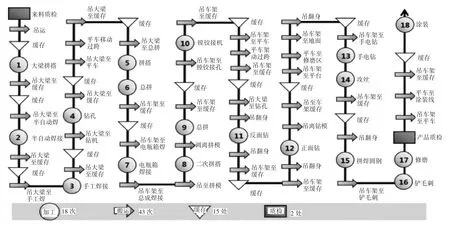

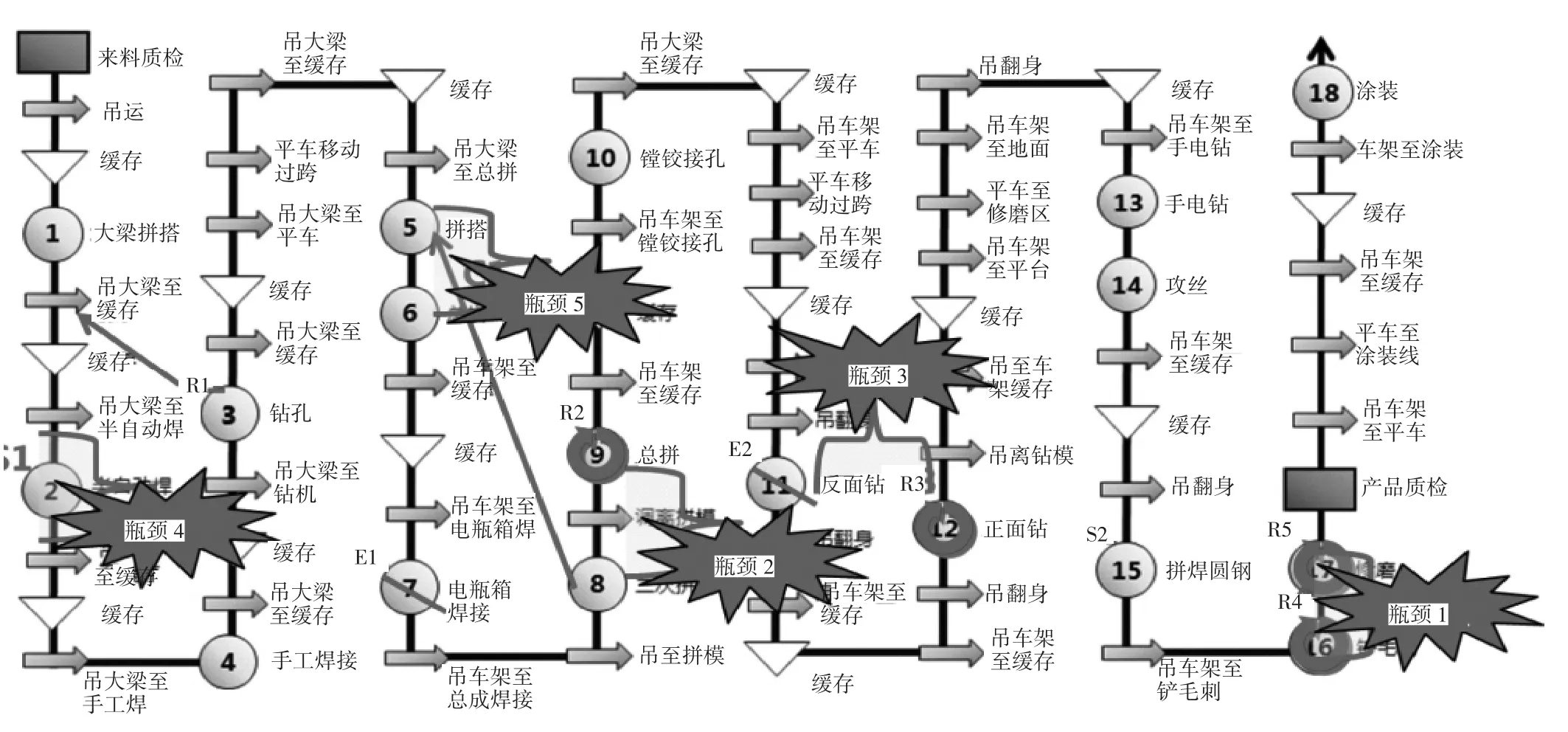

詳細記錄整個工藝流程,是系統性全面性改進生產系統的重要精益手段和方法,因此對C系列生產系統所有的工藝流程進行系統的檢查和記錄,發現所有加工活動有18次,搬運活動有43次,緩存停滯有15處,檢驗檢查有2處,工藝流程如圖1所示。通過對工藝流程的分析,看出加工活動比較多,生產過程相對復雜,其次是搬運活動占據了整個活動的近一半多,是完全不增值的浪費環節,需要重點加以精益改進。緩存位置多,物料停滯多,對生產周期的影響較大,不利于快速生產,需要盡可能消除。過程檢驗點少,只放在一頭一尾,對過程的質量控制偏弱,極易到最后環節才發現不合格品,影響生產質量和成本。

圖1 C系列后車架工藝流程

2.4 整體生產布局經路分析

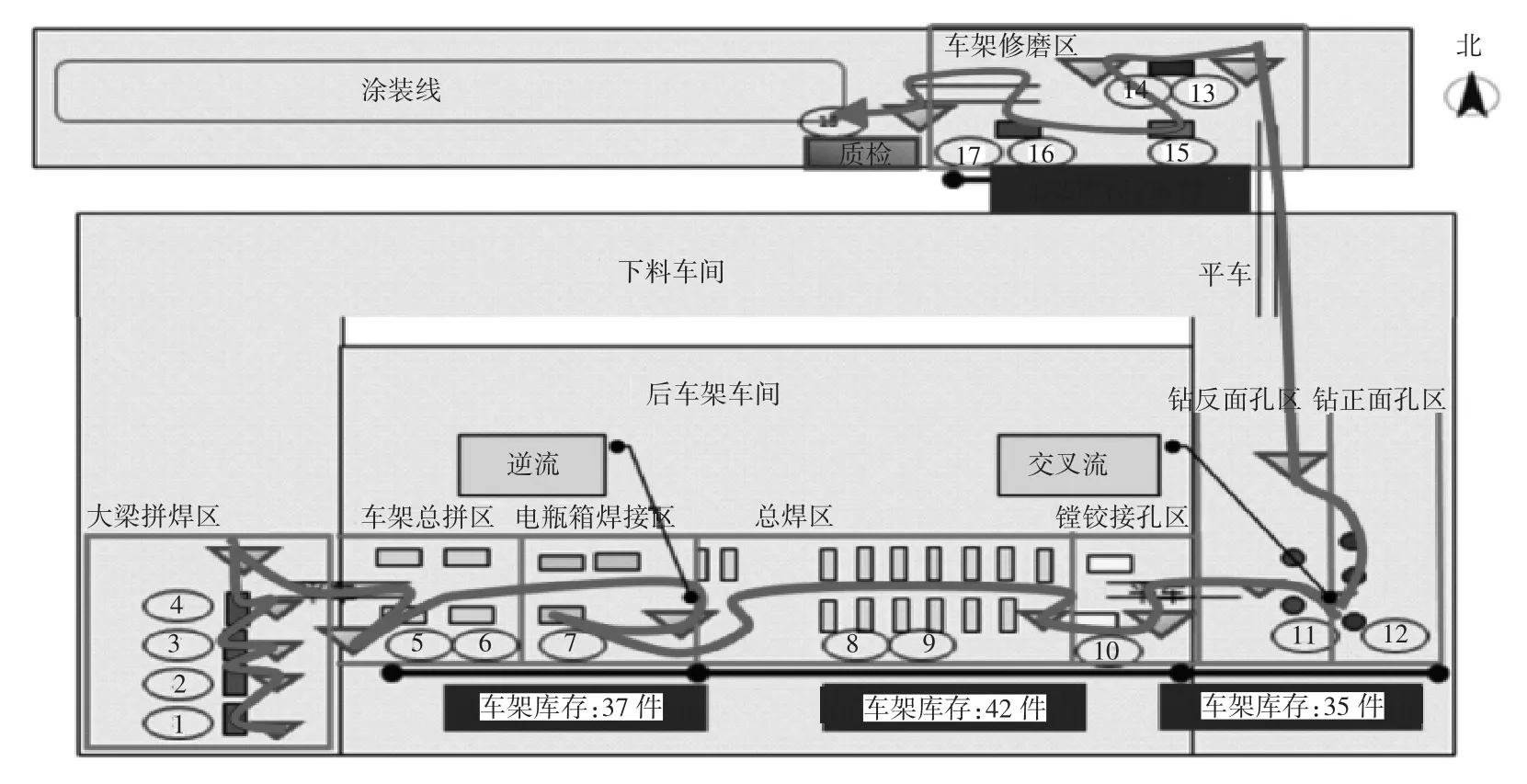

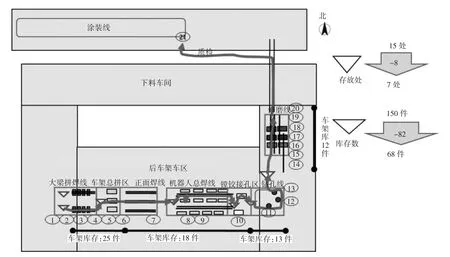

繪制C系列后車架生產布局、物流路線并分析后,發現后車架離散作業多,起吊多,存在浪費的停滯點多,生產區域占用了4個大廠房車間,占地面積高達4 904 m2;物流作業交叉及逆流多,流轉跨度大,流轉距離177 m,其生產路徑如圖2所示。對每個緩存區域進行半成品數量記錄和統計,連續記錄7天(按經驗統計一周時間)的每天庫存量,制品平均日存量高達150臺,是目標天產量的2.88倍。

圖2 C系列產品生產徑路圖

2.5 生產過程進行時間測量

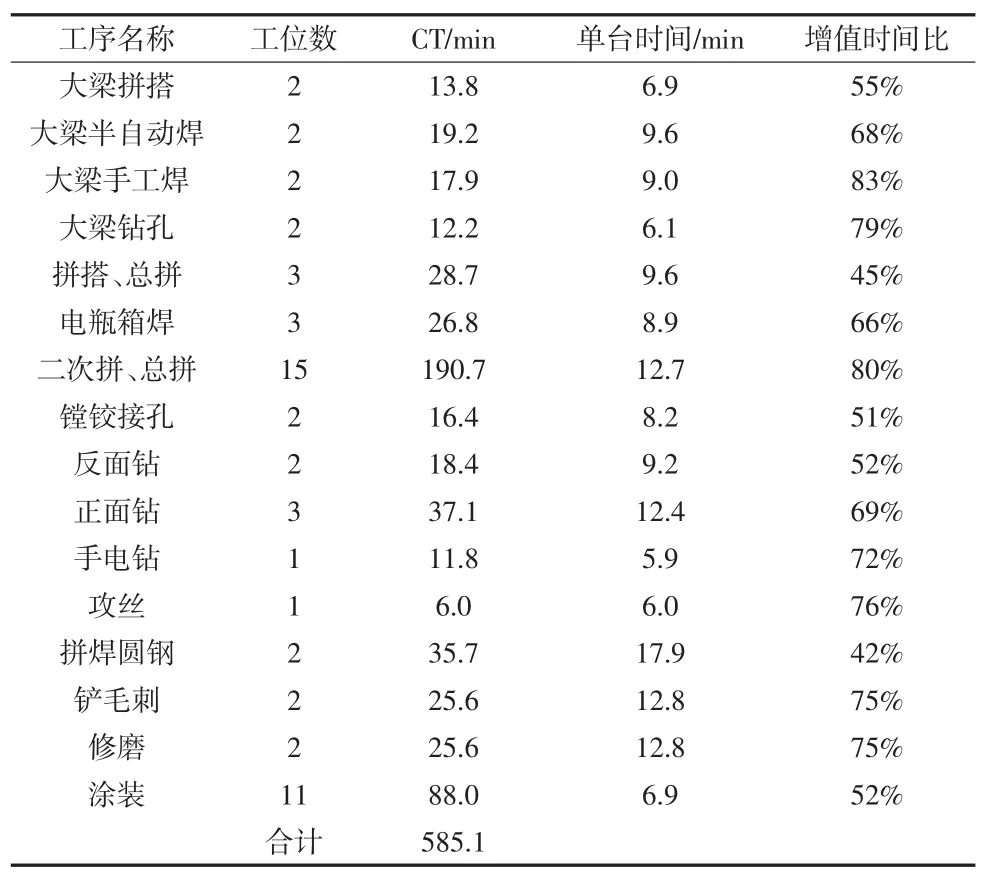

通過動作時間分析,確定每個工序的增值時間、非增值時間,為繪制線平衡墻提供基礎數據,為精益的生產布局提供了改進依據。通過對各工序的時間測定,整個作業周期的平均增值時間比=64%,如表1所列,非增值主要由吊運、行走、調整時間長造成,所以需要消除各工序不必要的非增值時間,有效利用增值的時間,提高增值時間比。

表1 作業時間統計表

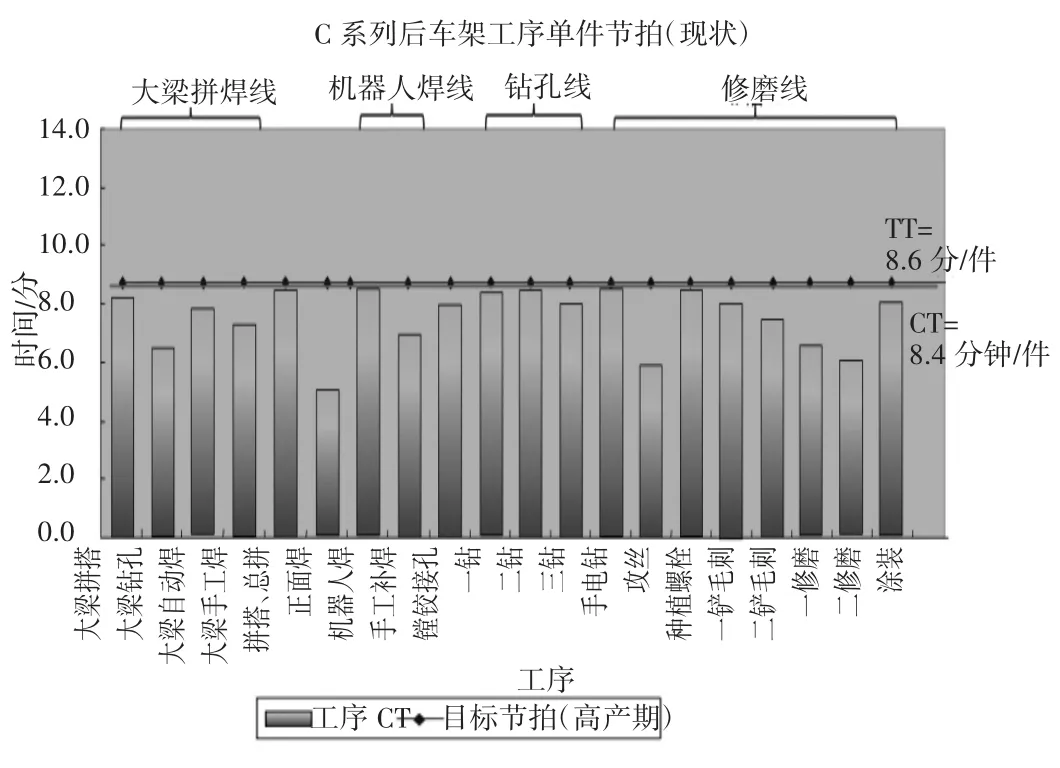

2.6 線平衡現狀及分析

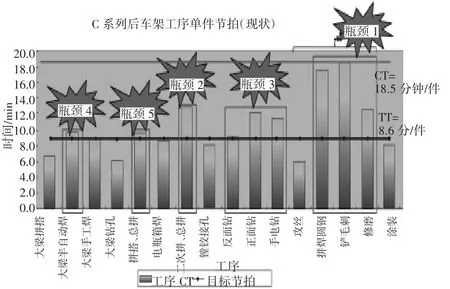

將所有工序時間測量完成后,對工序時間繪制成生產線平衡分析圖[2],如圖3所示。通過對C系列后車架的比較分析,發現生產線節拍時間為18.5分鐘/件,不能滿足8.6分鐘/件顧客節拍要求,超出顧客需求節拍8.6分鐘/件的瓶頸工序[2]集中體現在拼搭圓鋼、鏟毛刺、修磨(瓶頸1);正面鉆、手電鉆(瓶頸2);二次拼、總拼(瓶頸 3);大梁半自動焊接(瓶頸4);拼搭、總拼(瓶頸5)。瓶頸點的5個工序嚴重影響了整個生產線的制造節拍,相互間的不平衡造成了中間環節的庫存。

圖3 C系列工序平衡分析圖

通過分析可知,線平衡率[1]僅為56.5%,平衡損失率[1]為43.5%,生產過程存在嚴重的不平衡,需要進行瓶頸和平衡改善。

2.7 質量內反饋前3位問題分析

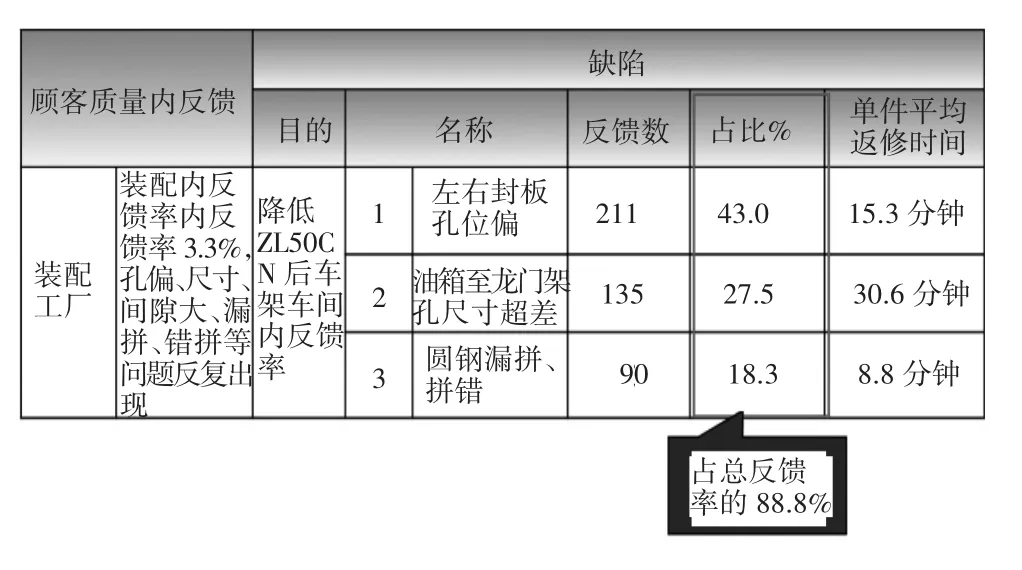

質量是影響整理裝配的第一影響因素,通過質量內反饋數據分析,C系列后車架內反饋問題主要是孔偏、尺寸超差、漏拼、錯拼,占比88.8%,也是后車架質量問題影響整機裝配37%的主要原因,其返修的影響時間盡達54.7 min,如表2所列。

表2 質量內反饋分析表

2.8 安全風險分析

安全一直是有效作業的前提,作業安全風險高,也極易造成重大安全事故,通過對物的不安全因素和人的不安全行為的觀察,員工在整個作業過程中的行為均合理,但使用大行車對后車架吊運和翻轉次數明顯較高達39次,這樣員工就處于高風險的作業環境中,使用行車進行車架流轉安全風險高。

3 改進目標設定

為達成裝配工廠對質量和產能的精益制造目標,需要確定整體項目的目標質量Q、安全S、效率R、成本C,以目標導向來實現生產系統的整體精益制造提升:

(1)質量內反饋率:降低42%,達成公司年度質量內反饋率1.9%目標。

(2)生產節拍時間:降低54%,實現顧客需求節拍內準時完成后車架的生產。

(3)日平均庫存:降低30%,減少庫存資金的占用。

(4)單臺工件大行車使用次數:降低30%,降低行車高風險作業的作業位數。

4 改進方法

4.1 整體精益改進思路

針對工藝流程需要工業工程ECRS(E-Eliminate取消、C-Combine合并、R-Rearrange重排、S-Simplify簡化)四大原則[2],優化后車架生產工藝流程,首先取消可以取消的工序,然后再進行合并、重排、簡化。運用工作研究和設備改善,來優化工序,使得工序作業時間縮短,達成同步作業,增值時間占比率提高。運用線平衡識別瓶頸,并分析優化,提高生產系統的平衡率,較低平衡損失。在實現同步化作業的基礎上,完成一個工序作業后產品可以快速流到下個工序,逐步形成單元化生產的精益布局,同時改進流轉的方式,取消部分行車吊運。在實施同步化生產和精益布局后,進行部分設備的自動化改造,減少工序之間的不必要的物料存量。優化工序,優化布局,優化設備,需要進一步保證工藝和工裝的保障能力,工藝標準化、工裝的便捷化、員工技能的良好發揮,實現安定化的生產,減少生產過程當中的波動。

4.2 瓶頸工序優化,節拍同步

運用ECRS原則,進行工藝流程系統化改進,如圖4所示。通過一體化設計優化,直接下料形成電瓶箱部件,取消電瓶箱焊接的工序。將反面鉆的工序前移到供應商,直接部件來料使用。二次拼搭合并到拼搭過程當中,在一個工序就將所有的拼搭作業完成。將大梁鉆孔的工序前移到大梁拼搭,減少鉆孔的定位時間。優化總拼的工藝,減少人工劃線定位拼搭,設計一體化的拼搭工裝,員工直接進行拼搭點焊,作業效率提升,拼搭的質量獲得了較大的提高。正面鉆作業時間長,進行拆分,形成多個工位串聯作業。修磨和鏟毛刺的作業時間的長,進行拆分作業。大梁的半自動焊時間長,需要人手推設備進行焊接,勞動強度大,存在著非增值時間,于是改進為全自動化的焊接,人工不再進行干預。

圖4 工藝流程優化圖

4.3 瓶頸工序的線平衡優化

經過工序優化之后,瓶頸工序的作業時間得到優化,對各作業進行觀測確認,將作業時間形成新的線平衡,如圖5所示,經過線平衡率[1]的計算,各工序作業時間基本同步化,生產線節拍時間為8.4 min/件,滿足8.6 min/件顧客節拍要求,消除了多個瓶頸工序。線平衡率從56.5% 提高到87.0%,平衡損失率僅為13%。

圖5 線平衡優化圖

4.4 制造單元化,減少行車使用,減少緩存區及存量

工序同步化,奠定了實現精益布局的基礎,通過工業工程的產品布局方法運用,將各工序盡可能集中在一個小區域形成流動生產的作業方式,部分工序形成一個流。部分工序和工序之間取消行車的吊運。通過精益布局的設計,如圖6所示,庫存數從15處降低到7處,庫存數量可以減少到68件,基本消除逆流和交叉流的現象。整個后車架生產物流距離可以從372.3 m減少到153 m,占地面積從4 904 m2減少到3 166 m2,行車數量9臺減少到5臺,吊運次數由39次減少到10次。

圖6 生產布局優化

4.5 提高工藝、工裝質量保障能力

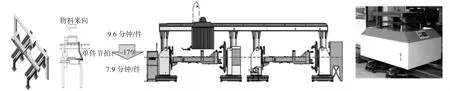

大梁半自動化焊接設備進行自動化改造,自動夾緊,滑軌流動,減少停滯,整個過程都不需要人工干預,實現全增值化生產,單件作業時間可以從9.6 min/件減少到7.9 min/件。總焊機器人化,自動夾緊焊接,自動流轉小車,減少停滯,設備示意如圖7。

圖7 大梁全自動化焊接、總焊機器人設計圖

4.6 識別質量缺陷的根本原因,進行工藝優化

通過質量工具樹圖分析,識別出后車間內反饋率的主要原因,針對左右封板孔位偏問題,發現如下原因:一是,員工劃線技能不足,定位與標準存在著偏差,需要對員工的技能進行進一步的培訓,技能作業的偏差;二是,劃線定位樣板尺寸存在著偏差,造成定位基準不符合標準,需要對拼焊模板進行修復。

針對油箱至龍門架孔尺寸超差,經過對工裝的三坐標檢測,發現總拼工裝定位磨損,造成定位尺寸不符合標準,需要對總拼工裝進行修復。

針對圓鋼漏拼拼錯的問題,一是無拼焊工藝文件,員工拼焊沒有標準,需要增加拼焊工藝文件進行指導。二是拼焊物料沒有點檢表,沒有在拼焊前進行檢查,需要增加物料點檢表進行拼焊前檢查。

5 實施與改進過程

5.1 瓶頸1改進

建立修磨線,工序之間增加滑道,將離散型的鏟毛刺方式改進成了流線化的鏟毛刺方式,員工不再彎腰作業,作業時間從18.5 min/件降低到7.5 min/件。

5.2 瓶頸2改進

建立制造單元-總焊線,焊接的過程全部由機器人來進行操作,人工只進行補焊,整個過程僅由自動流轉小車流轉,焊接時間由原來的13分鐘/件降低到8.3 min/件。

5.3 瓶頸3改進

將離散型的鉆孔工序改進成制造單元-鉆孔線,設備和設備之間增加滑道,所有的鉆孔在滑道上進行,既保證了鉆孔的穩定性又保證了鉆孔效率,作業時間由原來的 12.5 min/件降低到 8.4 min/件。

5.4 瓶頸4改進

將離散型的大梁焊接工序改進成制造單元-大梁拼焊線,工序和工序之間增加滑道,所有的作業過程均可在滑道上完成,作業時間從9.8 min/件減少到8 min/件。

5.5 瓶頸5改進

將一個總拼工裝只能拼搭一種產品的工裝,進行柔性化改造,改進成一個工裝可以拼搭多個產品,逐步形成了所有C系列的單元總拼區,取消大行車的使用,改造成更小更靈活的KPK葡萄架獨立吊運流轉,作業時間由原來的9.5 min/件降低到8.4 min/件。

5.6 提高工藝、工裝質量保障能力

質量改進的過程主要抓工裝工藝,員工技能的培養,標準作業指導書的增補和完善。針對性的開展員工技能操作培訓,重點提高員工的操作穩定性,既每做一次基本上都符合標準。重新修復劃線模板,關鍵部位的模板進行多次確認,劃線一次性合格率100%。增加圓鋼拼焊的工藝操作文件,目視化到工位,讓員工掌握更高效更標準的工藝操作方法。拼焊前將零件成套配送,執行物料點檢,防止拿錯物料,遺漏物料。質量內反饋率降低到了1.44%。

5.7 形成精益布局

盡可能地實現精益布局,既流線化、流暢化生產,每個過程都可以讓產品快速得以流動,減少產品的不增值等待或停滯,現場區域更加清晰,路線更加明了,員工操作更加順暢,管理者管理更加輕松高效。

6 效果驗證

經過近10個月份改進,質量Q得到提升,安全S風險得到降低、效率R得到提高、成本C的資金占用得到降低,經過2個月的數據跟蹤,項目精益改進思路和改進方法有效,目標提升效果顯著,改進效果如下:質量內反饋率從3.3%降低到了1.44%,降低率56.4%;生產節拍時間從 18.5min/件降低到了 8.4 min/件,降低了55%;日平均庫存從150件降低到了68件,降低率54.7%;單臺工件大行車使用次數從39次降低到了10次,降低率74.3%。

項目年收益高達794萬元。同時也獲得其他無形收益:縮小了作業的場地面積,從4 904 m2減少至3 166 m2,減少35%。提高了車間的安全性,改善做車間的作業環境,損失工作日以上事故多年未出現。員工的參與熱情得到激發,培養了IE意識,提高了操作技能。

7 結論與展望

7.1 研究結論

大構件的生產方式在中國制造業中普遍存在,面對市場的多品種小批量的需求,以什么樣的生產系統更好地使用市場競爭的需求,就需要運用精益生產的思想和工具進行企業生產系統地調整及轉型。本課題著重研究了大型構件的工序流程改進和精益布局,通過自主導入工業工程和精益生產系統方法研究和運用實踐,從柔性、平衡、流線化方面對工序同步化,生產線精益化,設備改進,工藝方法優化等方面進行,結果表明,精益改進的總體效果獲得了較為明顯的提升,項目達成預期目標。

7.2 研究展望

精益的研究和運用才處于較初級的階段,離國際標桿企業的全面、深入運用還有較大的差距,特別是智能化的深度運用,需要經工業工程和精益生產進行深入研究和系統運用,結合不同階段的推進重點,繼續努力、持續改進,提升柳工制造運營能力,逐步實現生產制造的信息化、智能化。

通過項目實施,各級人員深入了解IE知識、能更靈活地運用IE技術,今后將從高度智能化、高度自動化、高度無人化方向進行進一步的研究,獲得中國離散型制造業典型生產方式的突破運用。