基于扭轉角與神經網絡的船軸裂紋故障診斷研究

楊 琨,王 昱,王艷武,郝亞東

(1.武漢理工大學 能源與動力工程學院,湖北 武漢 430063;2.武漢東湖學院,湖北 武漢 430212)

軸裂紋損傷是船舶推進軸系常見的故障之一,其產生的原因主要是材料本身的缺陷、加工誤差、安裝失誤、意外沖擊或疲勞破損等[1]。目前大多數對裂紋影響的研究是關于船軸振動和應力的變化規律和相應的故障分析,對于裂紋對船軸扭轉角的影響并無相關的研究。根據扭轉角可以得到船軸轉矩與船舶軸功率等數據,通過改變裂紋參數仿真船軸扭轉角的變化來研究裂紋對扭轉角的影響,從而得到裂紋對船軸其他數據影響規律情況以及相應的故障分析,為船舶軸系的綜合設計與控制、故障診斷與預防等提供堅實的理論依據。

1 裂紋轉軸模型與描述參量

本文主要是對船舶中間軸的扭轉情況進行分析,研究對象采用“13 500 TEU船舶軸系振動特性研究”中的船舶中間軸部分,簡化船軸模型,除去中間軸承及螺旋槳等部件[2],船軸直徑為790 mm,長度為18 m。裂紋形狀為楔形,選擇裂紋長度小于軸徑10%的輕度裂紋,軸向裂紋標準長度為300 mm[3],橫向裂紋標準長度為200 mm,裂紋標準深度為80 mm[4],裂紋標準寬度為5 mm,軸材料為45號鋼,密度ρ=7 850 kg/m3,彈性模量E=200 GPa,泊松比μ=0.3[5]。采用Solidworks三維建模軟件進行船軸實體建模,按上述數據進行裂紋設置,設置軸向和橫向2種裂紋。

2 計算模型與方法

模型導入ANSYS Workbench之后,材料設置為45號鋼(GB/T 699-2015),建立合理的有限元模型,進行應力、應變分析,采用不同的網格密度劃分,其中裂紋附近區域的網格最小,網格尺寸為0.01 mm。對裂紋軸進行約束和載荷設置,模擬船軸以額定轉速76 r/min轉動時軸的受力情況,由于勻速旋轉時轉矩值為常數,可以將裂紋軸一端面設置為固定約束,對另一自由端進行轉矩設置,轉矩大小根據實船功率與轉速計算,為5.6×106N·m。

利用ANSYS 15.0做后處理,得到轉矩設置端即遠點扭轉角變化情況。此處采用自定義分析結果,選擇局部坐標系,取船軸中心點為坐標系中心點,船軸旋轉方向為y方向,船軸固定端方向為z方向,船軸直徑方向為x方向,y方向的變化為轉角,可以得到轉矩施加處端面的扭轉情況。基于Solidworks的非切除分割,做進一步的路徑設置,得到兩側離中心點500 mm的切割塊整體扭轉情況,同時得到切割塊端面的扭轉角度。由此可以得到轉矩施加端面與切割塊端面2個點的扭轉情況。

3 計算結果與分析

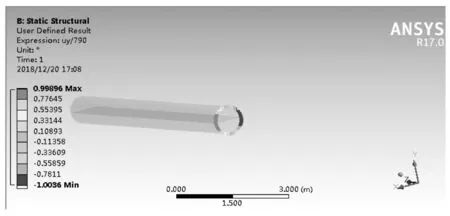

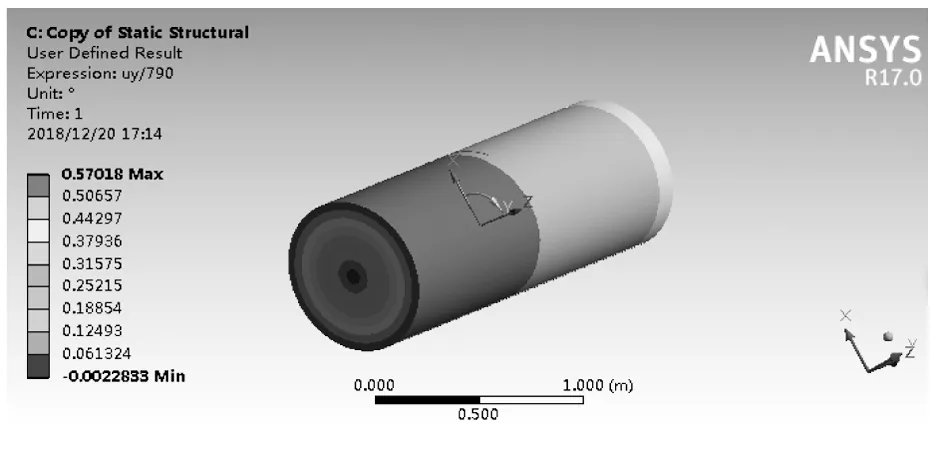

利用建立的有限元模型,通過ANSYS的求解模塊可以得到應變分布云圖、2個端面的船軸扭轉角數據以及切割塊的扭轉分布情況。以深度為80 mm,長度320 mm的橫向裂紋為例,船舶裂紋軸的轉矩施加端面、切割塊及其端面扭轉情況見圖1、圖2。

圖1 轉矩施加端扭轉情況

圖2 切割塊及其端面扭轉情況

從圖1和圖2可以看出,模型裂紋對于扭轉角影響最大的點是裂紋附近所對應區域,裂紋會加大該區域的形變扭轉。而在裂紋所對應的點,船軸扭轉形變最大,說明裂紋缺陷可加大旋轉軸扭轉角。

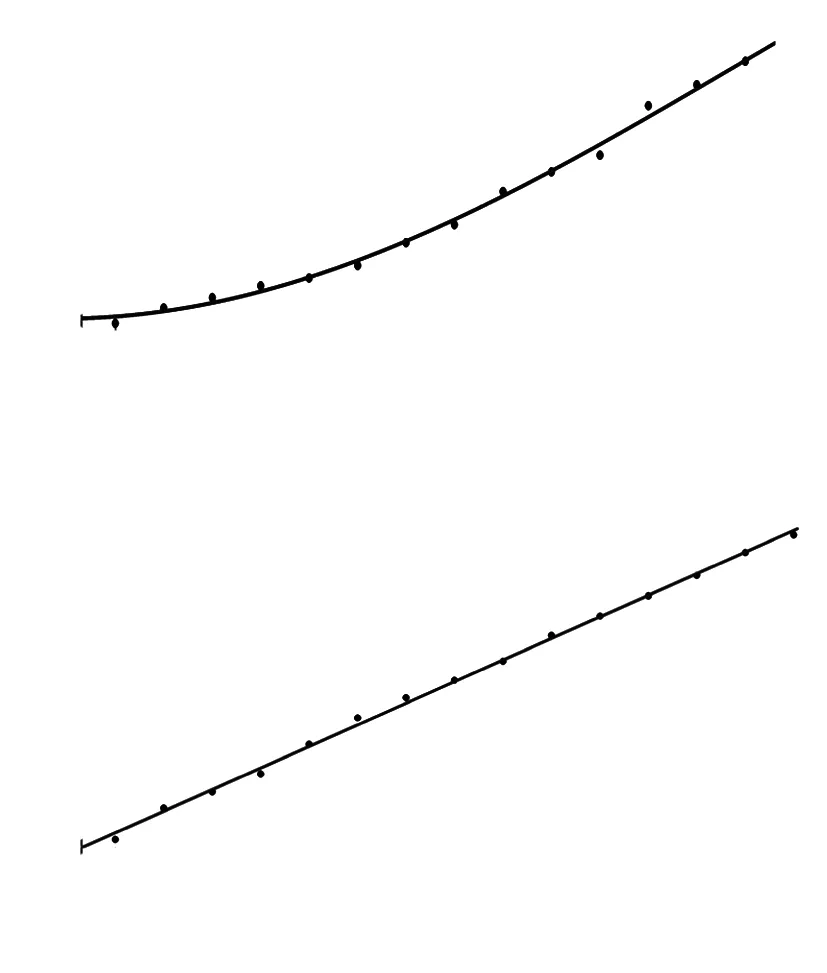

3.1 轉矩施加端扭轉角隨裂紋長度參數變化

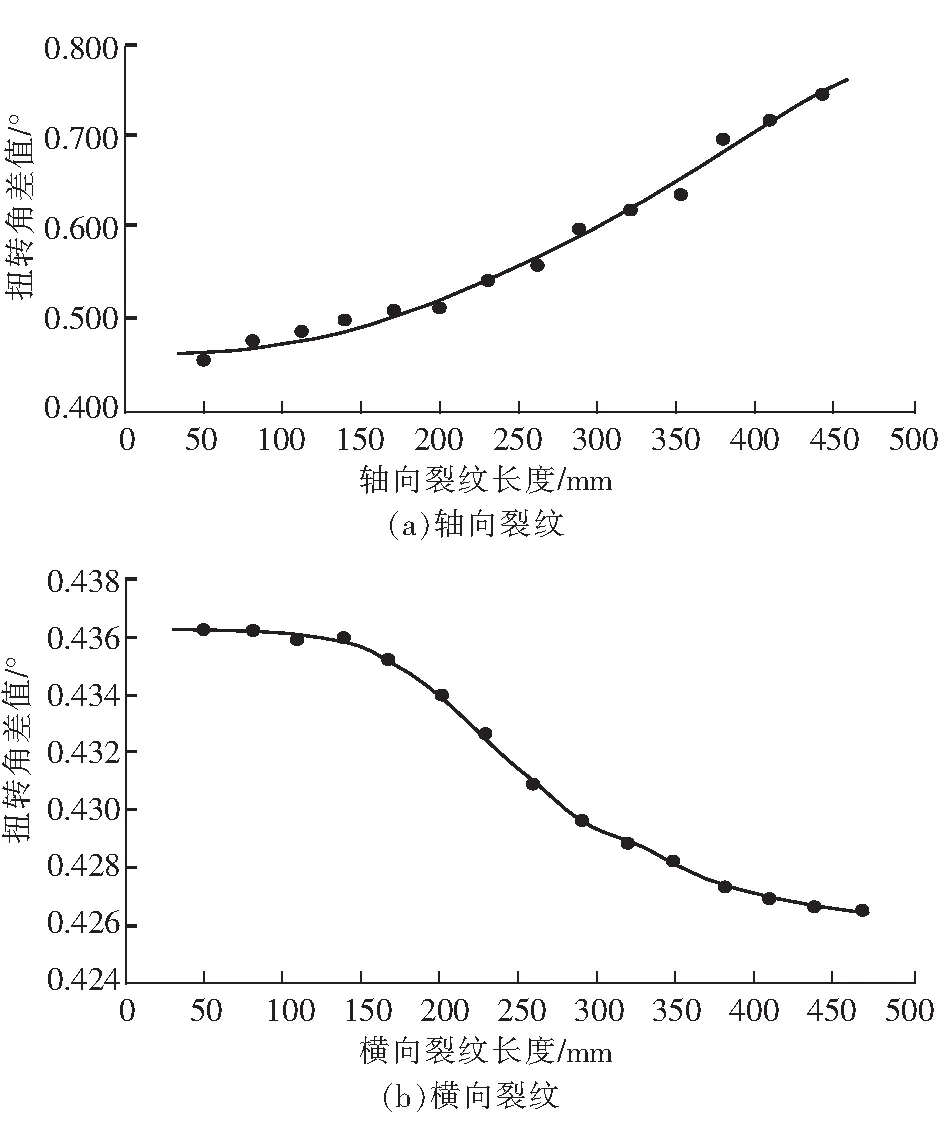

根據對不同的裂紋形式以及一系列尺寸的結構進行分析仿真,得到軸向裂紋與橫向裂紋2種情況下2個端面扭轉角變化,單點扭轉角取轉矩施加端進行分析。裂紋長度由50 mm開始取點,間隔30 mm,至軸徑的60%。圖3是裂紋標準深度80 mm情況下,轉矩施加端扭轉角隨軸向、橫向裂紋長度變化曲線。由圖3知,轉矩施加端扭轉角隨裂紋長度的增加都會變大,船軸的扭轉角隨軸向裂紋長度的增長而加速變大,而與橫向裂紋長度呈正比。總體上看,軸向裂紋長度的變化對扭轉角的影響大于橫向裂紋。

圖3 扭轉角隨裂紋長度變化曲線

3.2 轉矩施加端扭轉角隨裂紋深度參數變化

裂紋深度設置則都是由軸徑的2%即20 mm開始取點,間隔10 mm,至軸徑的15%即120 mm為止,圖4是扭轉角隨裂紋深度變化曲線。由圖4知,在深度增加時,2種裂紋的扭轉角都會隨之增加,且當裂紋深度達到軸徑的12%時,扭轉角的變化基本穩定。對于軸向裂紋,在深度達到直徑的5%前,對扭轉角基本無影響,而橫向裂紋的扭轉角在裂紋深度達到12%前基本與裂紋深度成正比。總體上看,軸向裂紋深度的變化對于船軸扭轉角的影響大于橫向裂紋。

圖4 扭轉角隨裂紋深度變化曲線

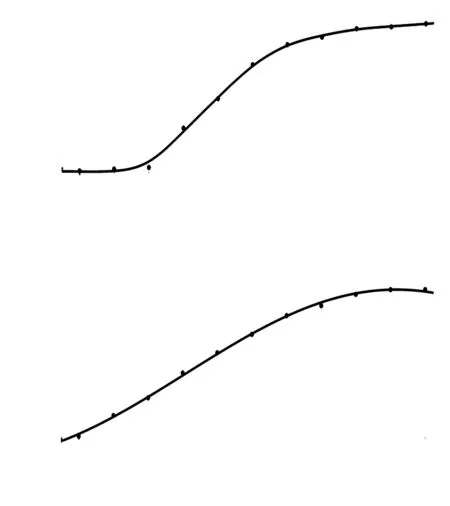

3.3 扭轉角差值隨裂紋長度及裂紋深度變化

為了進一步了解扭轉角與裂紋參數之間的關系,取切割塊端面扭轉角變化情況,與轉矩施加端面扭轉角變化進行差值分析。圖5是2種裂紋情況下,扭轉角差值隨裂紋長度的變化曲線。由圖5知,扭轉角差值隨軸向裂紋長度增加而增大,而隨橫向裂紋長度增加而減小,且變化幅度明顯緩于隨軸向裂紋長度變化的幅度,橫向裂紋的長度變化對于扭轉角的影響甚微。

圖5 扭轉角差值隨裂紋長度變化曲線

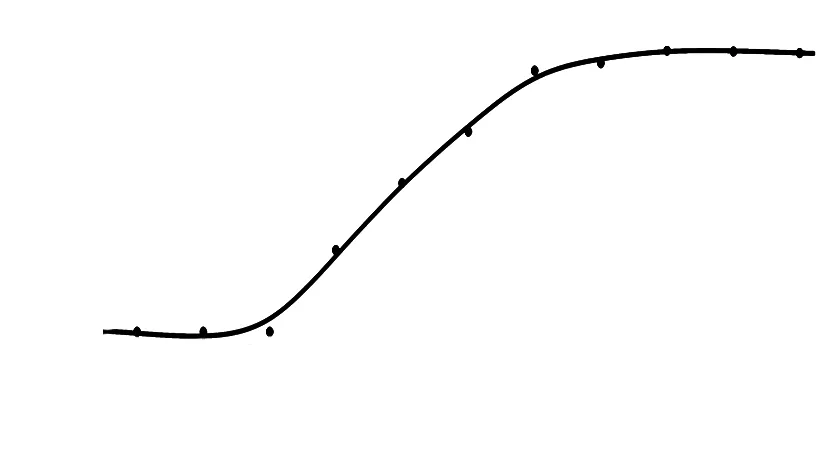

扭轉角差值隨軸向裂紋深度變化曲線,如圖6所示。扭轉角差值基本不隨橫向裂紋的深度變化而變化,保持0.436°不變。扭轉角在裂紋深度達到軸徑的5%后,隨著裂紋深度的增加而增加,在裂紋深度到達軸徑的10%后趨于平緩穩定,且影響因子比橫向裂紋大。

圖6 扭轉角差值隨軸向裂紋深度變化曲線

4 神經網絡故障預測

4.1 廣義回歸神經網絡

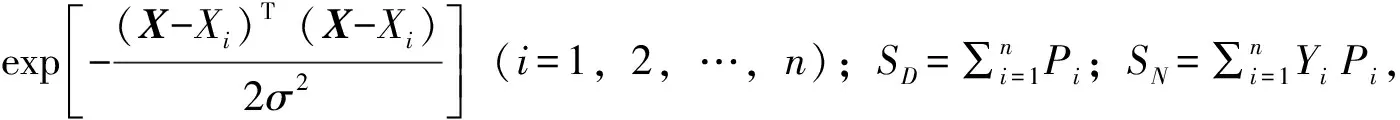

廣義回歸神經網絡(GRNN)具有徑向基函數神經網絡的強大非線性映射能力,還具有良好的容錯性、魯棒性和更強大的數據處理能力[6]。設GRNN的輸入特征向量和輸出特征向量分別為:X=(x1,x2,…,xn)T和Y=(y1,y2,…,yn)T,對于變量x和y,它們的聯合概率密度函數是f(x,y),則條件均值計算公式為:

(1)

設f(x,y)服從正態分布,Xi和Yi為x和y的第i個樣本的觀測值,應用Parzen非參數估計可以得到概率估計值為:

(2)

設pi=

(3)

4.2 神經網絡預測步驟

將仿真得到的數據統一進行歸一化處理,數據處理后的轉矩施加端扭轉角、切割塊端面扭轉角作為特征向量X構建神經網絡的輸入學習樣本,裂紋類型、裂紋長度、裂紋深度的特征向量Y作為期望輸出。其中軸向裂紋類型的輸出參數設定為“0”,橫向裂紋類型的輸出參數為“1”。歸一化后的數據共52組,其中48組作為GRNN的訓練數據,建立船軸裂紋參數預測模型,4組作為預測實驗數據對訓練好后的網絡進行測試。采用交叉驗證尋找最優化參數方式循環訓練GRNN,訓練次數達到1 000次時完成訓練,此時網絡對樣本的逼近性最好。將4組測試實驗數據導入訓練好的GRNN,計算出相應的裂紋參數,根據神經網絡輸出與仿真原始數據對比計算,得到GRNN預測裂紋誤差,如表1所示。

表1 GRNN預測裂紋誤差表 mm

GRNN徑向基函數的擴展系數(spread)值越小,網絡對樣本的逼近性就越強,該網絡訓練得到spread值為0.1,且此時的數據預測誤差小,可以說明訓練數據樣本對網絡有較好的訓練效果,該網絡的預測效果較好。GRNN預測裂紋具有較高的精度,對船軸的裂紋類型可以做出準確預測,且裂紋長度與深度預測誤差均小于4%。

為了驗證GRNN預測的準確性,利用相同的數據對人工神經網絡(BPNN)進行了訓練,將4組測試數據導入進行預測,對比2種神經網絡的預測效果。GRNN與BPNN預測裂紋誤差對比見表2。GRNN對于每一組數據的預測誤差都比BPNN小,具有較好的裂紋參數預測效果和預測精度。

表2 GRNN與BPNN預測裂紋誤差對比表 %

5 結束語

1)2種裂紋的產生都會導致船軸扭轉角的增大,且扭轉角隨裂紋長度與深度的增大而增大。

2)軸向裂紋對于船軸扭轉角度的影響普遍大于橫向裂紋。

3)軸向裂紋情況下,旋轉軸2個端面的扭轉角差值隨裂紋長度增大而變大。而當裂紋深度達到軸徑的5%后,扭轉角差值隨裂紋深度增加而增加,當深度達到軸徑的12%時,扭轉角差值穩定。

4)橫向裂紋情況下,裂紋長度對于2個端面的扭轉角差值的影響很小,裂紋深度基本無影響。

5)GRNN可以根據扭轉角定量診斷裂紋參數,診斷誤差不超過4%,為船軸裂紋故障診斷方法的進一步應用提供了理論依據。