筒子紗包裝自動縫紉系統設計與實現

夏 楠,馬思樂,郭政良,張源民,莊英豪

(1.山東大學控制科學與工程學院,山東 濟南 250061;2.山東大學海洋研究院,山東 青島 266237)

0 引言

筒子紗是紡織工業絡筒工序的產出品,同時也是紡織行業的核心產品。其大多采用以編織袋為主的包裝方式。與糧食、化肥等縱向灌入編織袋的包裝方式不同,筒子紗由于其自身特性,只能采用水平的包裝方式,將筒子紗按大小頭交錯方式有序推入水平放置的編織袋內,從而達到排列整齊、最大化利用袋內空間等目的。這也對編織袋的縫紉封口提出了全新的要求[1]。

本文主要介紹全自動筒子紗包裝生產線中的編織袋自動縫紉封口系統,設計實現了一種全新的縫紉及其夾持機構,解決了筒子紗編織袋包裝時工業縫紉機頭無法移動的問題。該機構克服了編織袋自身和筒子紗作為物料都較為柔軟、容易變形的問題,對于不同硬度、質量、不同尺寸的編織袋有很好的適應性。

1 系統機械結構及原理設計

1.1 工藝要求

以圓臺形筒子紗為操作目標,在整個全自動筒子紗編織袋包裝生產線中,經過前端筒子紗裝袋工藝,已經將筒子紗根據包裝需求裝入編織袋內[2]。但是編織袋仍然是開口狀態,只有經過縫紉封口之后,才能進入下一步的信息噴涂和物流運輸環節。這就完成了全部的包裝流程[3-6]。

1.2 機械動作原理設計

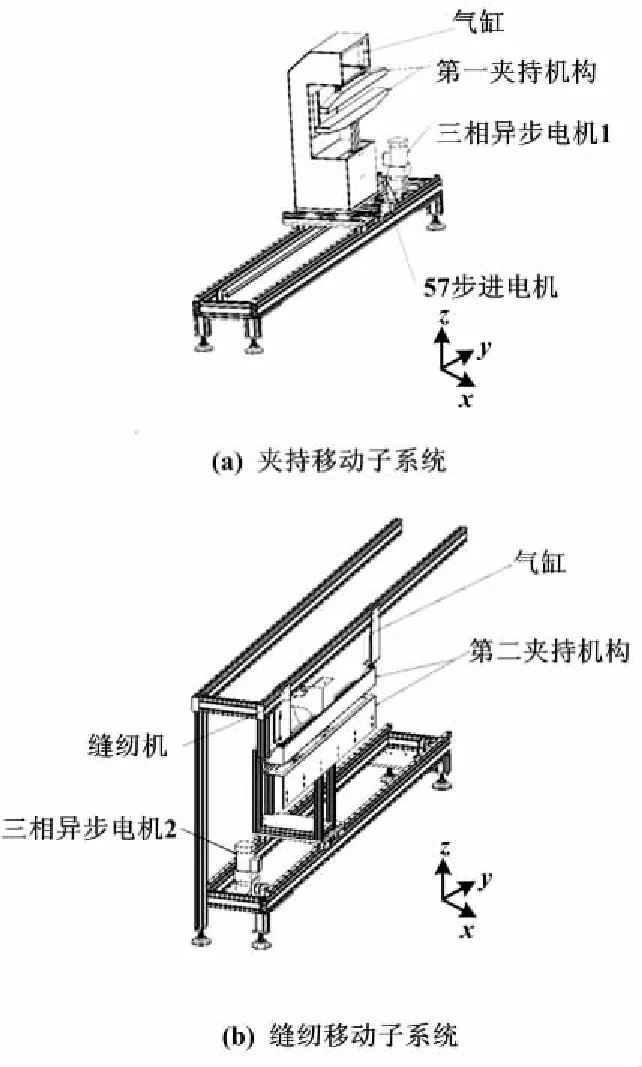

1.2.1 夾持移動子系統

編織袋由于質地較軟,在沒有外界輔助干預的情況下很容易在移動過程中產生物理形變,無法按照預期狀態進行縫紉。因此,對集料后的編織袋開口進行縫紉前的夾持準備工作,是保證縫紉質量和效果的必要環節。夾持移動子系統由步進夾持機構和夾持機構運動平臺構成。

當裝滿筒子紗的開口編織袋由皮帶輸送過來后,通過定位光電檢測,觸發第一夾持機構進行動作。下夾持板首先沿Z軸正向抬起至指定位置,然后上夾持板沿Z軸負方向下落,夾緊編織袋袋口。夾持動作完成后,平置的豎向57步進電機正轉,帶動夾持機構整體動作,拖動編織袋沿X軸負方向位移。在夾持裝置外側的傳送機構上固定有擋板,以阻擋袋內筒子紗運動。這樣,通過拉扯編織袋袋口和阻止筒子紗運動的方式減少了編織袋內空隙,使袋內筒子紗更加緊湊。

步進電機帶動夾持機構運動到位后,夾持機構運動平臺會在電機1的拖動下,配合已被夾緊袋口的編織袋,沿Y軸負方向同步運動至縫紉移動子系統,進行縫紉封口。

1.2.2 縫紉移動子系統

縫紉移動子系統由縫紉夾持機構和縫紉機運動平臺組成。縫紉夾持機構的板材設有開口。工業用縫紉機機頭穿過其開口,在夾持移動子系統攜帶編織袋運動到指定位置后,第二夾持機構的上夾持板沿Z軸負方向落下,與固定在外部皮帶靜止的下夾持板配合,完成對編織袋袋口的二次夾緊。隨后,夾持移動子系統回原位,縫紉機運動平臺動作。縫紉機運動平臺在沿Y軸正向動作的同時,進行縫紉機對編織袋的縫紉封口,從而完成編織袋靜止、縫紉機運動的縫紉工藝。

縫紉完成后,縫紉上夾持板抬起,編織袋在輸送機構的帶動下前往下一環節。之后縫紉機平臺沿Y軸負方向回原位,等待下一個編織袋就位。系統框圖如圖1所示。

圖1 系統框圖

1.2.3 優勢分析

除去人工縫紉外,目前較為常見的縫紉方式是縫紉機頭固定而編織袋運動。袋口經過輕微夾持后編織袋整體在輸送皮帶上運輸,配合固定的縫紉機進行縫紉。這要求編織袋袋口在夾持機構間平整地運動至縫紉機。此設計較依賴編織袋自身塑性,對不同規格編織袋沒有很好的適應性。此外,一旦袋口產生形變,輕則會堆積袋口使得縫紉失敗,重則會扯壞或撞斷縫紉機機針,使得包裝線停產。

相較于縫紉機頭固定而編織袋物料運動的自動縫紉封口機構而言,本套系統的優勢如下。

①編織袋自動縫紉對編織袋袋口的平整度要求非常高,直接送袋縫紉往往達不到縫紉要求。通過設置一種縫紉前夾持平臺,夾持袋口保證袋口處于縫紉同一水平面的同時,拖動編織袋使袋口更加平整。通過運動平臺,將編織袋袋口準確運送到縫紉位置,可提高縫紉效果,確保成功率。

②傳送機構上設置擋板,阻擋筒子紗前進。同時,57步進電機配合拉動編織袋,使編織袋內筒子紗更加緊湊,縫紉點更靠近筒子紗,以減小袋內無效空間,防止成排的筒子紗在后續運輸過程中受外力影響而摔倒或位置錯亂。

③縫紉機可移動的全自動編織袋自動縫紉系統,解決了編織袋縫紉時縫紉機無法移動的問題。當裝滿筒子紗的編織袋運動到指定位置后,第二夾持機構動作,縫紉機橫向移動進行縫紉。

④系統對于編織袋袋口的整體夾持縫紉效果較好,克服了編織袋自身和筒子紗作為物料都較為柔軟、容易形變的問題。對于不同硬度、質量、尺寸的編織袋,系統也有很好的適應性。

2 自動縫紉系統程序設計

2.1 整體程序設計

作為筒子紗編織袋自動化包裝的末端工藝,自動縫紉系統的可靠性和效率是評估包裝線整體性能十分重要的一環。為此,在設置必要的光電開關和硬/軟限位開關保證系統的安全可靠的同時,更需要通過規劃系統的串行工序與并行工序,設計邏輯嚴密的梯形圖程序,以控制整套系統高效運作。

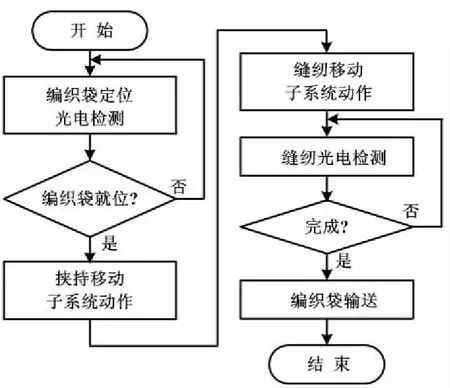

自動縫紉系統采用西門子S7-1200作為控制器。SIMATIC S7-1200 控制器具有模塊化和緊湊型設計,它功能強大、可擴展性強、靈活度高,具備最高標準工業通信的通信接口,可實現一整套強大的集成技術功能,滿足對自動縫紉系統的控制需求[7]。軟件編程采用西門子的TIA Portal V14 SP1軟件,運用梯形圖設計了整個整列模塊的控制程序。自動縫紉系統順序動作流程如圖2所示。

圖2 自動縫紉系統順序動作流程圖

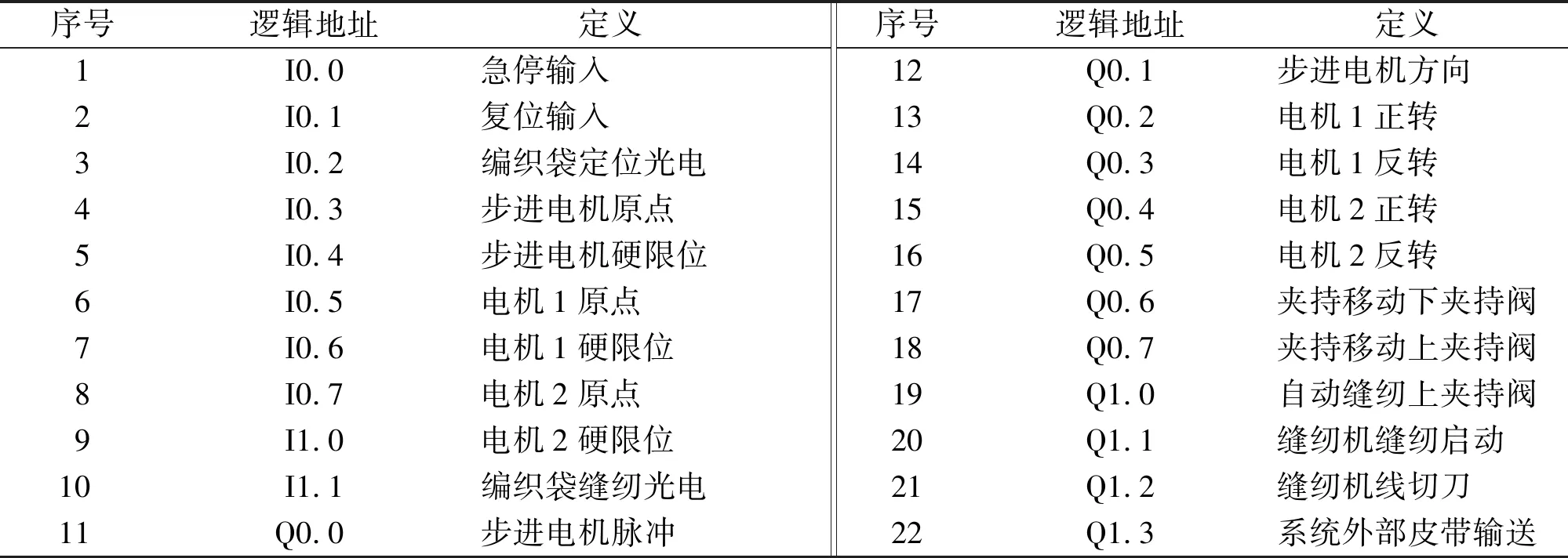

2.2 I/O配置

對程序中所用到的自動縫紉系統整體的輸入輸出點進行配置。除常規輸入輸出點外,考慮到本系統存在步進電機,需激活S7-1200的CPU模塊高速脈沖輸出功能,用來對步進電機驅動器發送頻率和方向脈沖。自動縫紉系統I/O配置如表1所示。

表1 自動縫紉系統I/O配置表

3 系統測試、效率與故障統計

本部分主要統計自動縫紉系統的實現效果:在不考慮前方編織袋包裝工序的前提下,對本套系統進行單獨測試;以1 h為限,對80個裝滿不同規格紗線的編織袋進行縫紉數據測試,將縫紉效果差歸為縫紉失敗。系統運行測試結果為評價本系統的縫紉效率、縫紉質量、運行穩定性提供數據支撐。

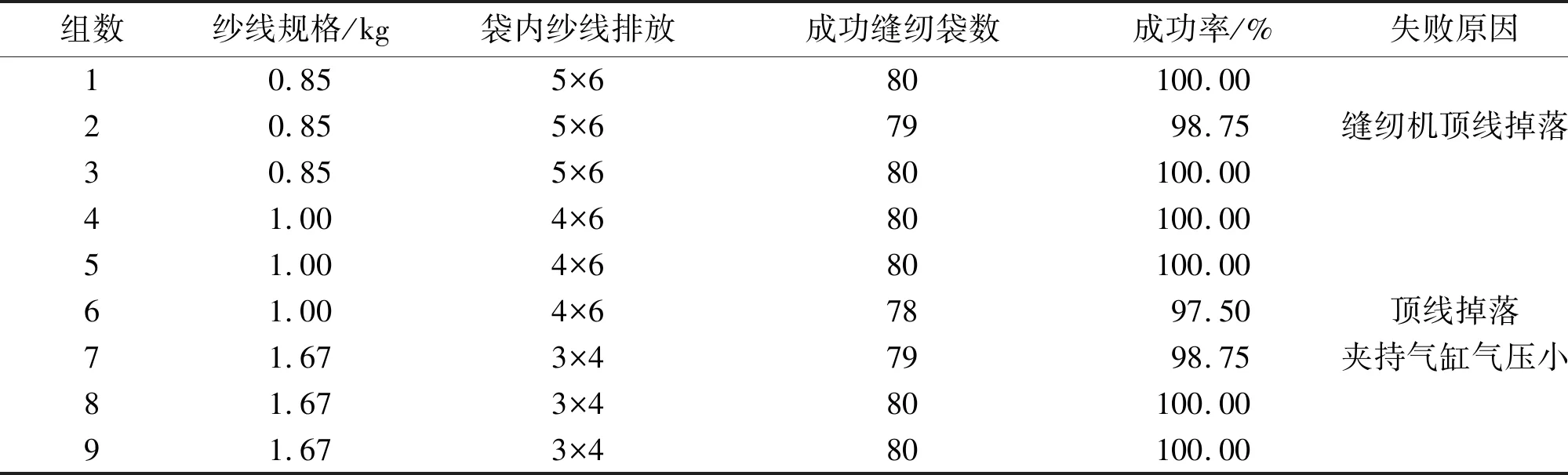

自動縫紉系統經過山東某紡紗廠實際縫紉測試,實測效率如表2所示。

表2 自動縫紉系統實測效率

由表2可知,每組計劃進行80次封包,進行9組共720次,編織袋自動縫紉系統運行相對穩定,總體成功率達到99.40%。失敗原因與工業縫紉機自身、氣源壓縮機壓力不足等因素有關,且故障后可以快速修復,保障生產線連續運行。

4 結束語

我國對于紡紗業末端筒子紗自動包裝環節的探索與設計已經比較成熟[8]。然而,工業4.0和中國制造2025的浪潮對傳統的筒子紗包裝行業也提出了新的要求,產業的革新和優化勢在必行[9]。本文從筒子紗編織袋包裝的自動縫紉封口工藝出發,設計和實現了一種新型的筒子紗編織袋包裝自動縫紉系統。該系統突破了編織袋運動而縫紉機頭靜止縫紉的傳統理念,通過夾持移動子系統和縫紉移動子系統的模塊化設計,高效、良好地實現了編織袋的全自動縫紉封口功能。