混合定子鐵心再制造電機空載磁密規律

宋守許 許可 鮑曉華

摘要:將原電機中的定子硅鋼片與非晶合金片混合疊壓形成混合定子鐵心。在定子混合材料磁導率分析的基礎上對再制造電機空載磁密的z向規律和xy面規律進行仿真研究。結果表明:定子非晶段和硅鋼段z向上對應點的磁密波形趨勢相同,非晶段磁密幅值小于硅鋼段磁密幅值;齒頂和齒根磁密幅值較大處,非晶合金和硅鋼交界處磁密波形會產生異變;非晶段和硅鋼段的齒中、軛部的磁密波形相同。再制造電機混合定子磁密規律的研究對計算電機損耗、指導混合定子電機設計等具有重要意義。

關鍵詞:再制造;混合疊壓;磁密規律;永磁同步電機;混合定子;非晶合金

DoI:10.15938/j.emc.2019.08.012

中圖分類號:TM351文獻標志碼:A 文章編號:1007-449X(2019)08-0096-09

0引言

近年來,新能源汽車行業發展迅速,永磁電機作為新能源汽車的主要驅動元件發揮著重要的作用,據報道以永磁同步電機為主要驅動系統的新能源汽車占有率已達90%。預計到2020年,永磁同步電機年報廢量將達到20萬臺,如果對這些電機進行再制造,不僅可以節約能源資源,也可保護環境。

永磁同步電機主要零部件包含機殼、端蓋、定轉子、繞組等。在電機運行過程中電機各模塊受電磁、溫度、振動等不同影響,各模塊的原始性能參數會發生不同程度的變化,如果僅對零部件簡單處理,而不對零部件的絕緣老化、部件應力變化等問題進行深入研究分析,將很難使再制造電機性能達到或超越原電機性能。Erwin等運用LCA評價方式對汽車發電機的再制造性進行了評價,SahilSahni、AustinBonnett、M Hasanuzzaman等從不同角度研究了繞組重繞對電機效率的影響,Fei w、Isabelle-Hof-man、Ni R等將鼠籠式感應電機再制造成永磁同步電機,并對其進行了分析研究,劉憬奇等將舊水泵電機的定子重新設計成高效定子鐵心實現了較好的節能效果和較短的投資回收期,閆曉玲等利用基于最小波包Shannon的方式對再制造電機的轉子故障診斷技術展開了研究。目前電機再制造的對象主要是感應電機,方式也多為更換繞組,而關于永磁同步電機再制造的研究還相對較少。

鐵基非晶合金具有高磁導、低損耗、低飽和磁通密度的特性。相同情況下其單位損耗僅是硅鋼損耗的六分之一,非晶合金在電機中的應用是目前電機設計制造的焦點之一。韓雪巖等研究得出非晶合金可顯著降低電機鐵耗、提高電機效率,LE公司的研究初步解決了非晶合金定子鐵心加工難的問題,中科院Fan、日立Enomoto、羅茲工業大學Dems等已將非晶合金應用于不同類型的電機,日立公司相繼研發了功率等級不同的非晶合金軸向磁通永磁電機。對非晶電機的研究主要集中在新電機的設計應用中。

基于永磁同步電機再制造,提出對舊電機進行非破壞性拆解、檢測,對可再制造的機殼、軸承、端蓋等零件進行再制造留用,將電機定子鐵心替換為非晶合金疊片和原定子硅鋼片組成混合定子的再制造方法。電機運行時,定轉子相對位置的變化及三相電流的周期性變化,使得兩種鐵磁材料的磁導率不斷的變化,在鐵磁材料內部形成復雜變化的磁密分布。

1混合疊壓定子材料的磁導率分析

1.1新材料性能對比

再制造電機采用的硅鋼牌號為B35AVl900,非晶合金鐵心材料牌號為Metglas2605SAl。利用相關儀器測量得到非晶合金和硅鋼的磁性能參數,圖1和圖2分別為非晶和硅鋼材料的B-H曲線和損耗曲線。

由圖1、圖2可以看出在相同情況下硅鋼的導磁性能優于非晶合金;非晶合金具有優異的低損耗特性,相同情況下非晶合金損耗約為硅鋼材料損耗的1/6;但非晶合金飽和磁密較低。

1.2混合情況下的磁導分析

混合定子鐵心是由非晶合金定子塊和硅鋼定子塊軸向間隔疊壓而成,兩種鐵磁材料磁導率不同。對求解區域的鐵磁材料,磁場周期性變化,在一個周

混合定子鐵心包括硅鋼疊片、非晶合金疊片及疊片問的間隙,其等效磁導率與非晶和硅鋼材料的磁性能以及疊片厚度等因素密切相關。利用等效磁路模擬磁通通過混合定子鐵心,圖(3)、圖(4)分別為磁通通過混合定子鐵心示意圖和等效磁路圖。非晶疊片、硅鋼疊片以及空氣氣隙組成并聯磁路,在交界處由于兩種材料磁性能不同,并且材料磁化率一直處于變化之中,其等效磁導率與其他地方明顯不同。Ra為非晶定子的磁阻,Rg為空隙部分的磁阻,RFe為硅鋼定子磁阻,其磁阻分別為:

當鐵心磁密較小時,非晶和硅鋼的磁導率遠大于空隙部分的磁導率,磁阻遠小于空隙部位的磁阻,正是由于間隙磁阻的存在,非晶段定子和硅鋼段定子的磁密在交界處互不干擾。但是當鐵心磁密值較大時,空隙部位磁阻減小,磁導率增大,于是空隙部位會對磁路的走向造成影響,且由于硅鋼定子和非晶定子的混合疊壓使用,會使交界面附近的磁密與其他位置不同。

2電機混合再制造仿真模型的建立

2.1再制造電機定子設計

以某公司內置式永磁同步電機為研究對象,電機槽極配合為8極48槽,再制造電機參數如表l所示,再制造電機的混合定子鐵心由硅鋼定子段和非晶合金定子段軸向混合疊壓組成。硅鋼片厚度為0.35mm;非晶合金疊片厚度為0.027mm。

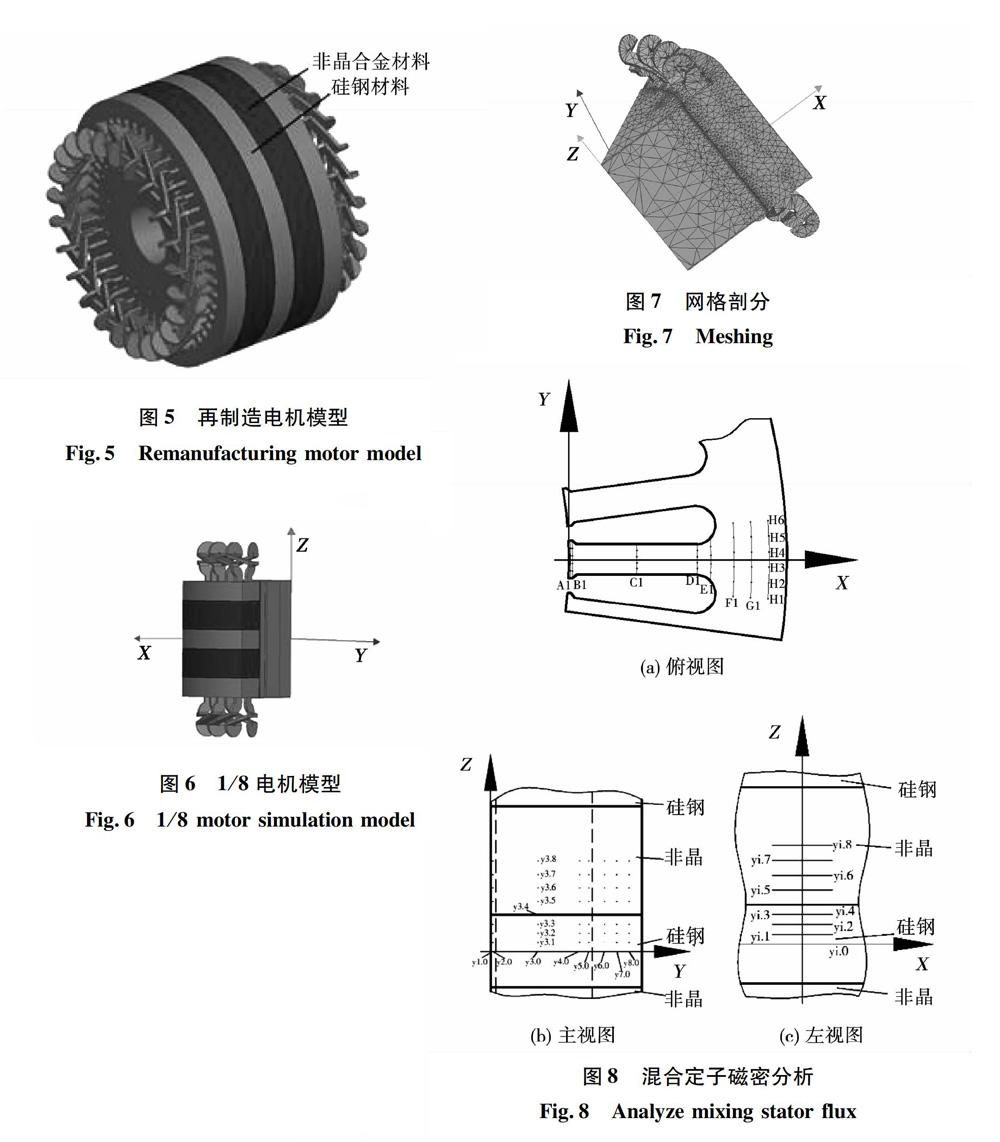

因鐵基非晶合金疊片厚度較薄、材料脆硬容易剝落的特性,將硅鋼疊片置于定子端部以保護非晶合金定子;為提高舊硅鋼片的利用率、提升電機經濟性,混合定子鐵心中非晶合金疊片段和硅鋼疊片段長度比例為1:1,混合定子鐵心模型如圖5所示。

2.2再制造電機仿真分析模型的建立

再制造混合電機定子z向為兩種材料構成,由于兩種材料性質的差異,二維仿真模型已無法滿足混合鐵心電機分析要求,故建立三維有限元模型如圖6所示。由電機的對稱性,同時為節省計算機資源、減小仿真計算時間,取電機的八分之一(即一對極)作為求解區域,使用Ansoft Maxwell軟件建立混合電機模型,采用電流源激勵,采用靜態網格導入方式實行網格劃分,圖6和圖7分別為仿真模型和網格剖分圖。

3混合定子空載磁場分析方法

磁密分布與主、漏磁通的計算、鐵心飽和狀態、鐵耗的分布與求解、氣隙磁密的分析優化等密切相關,故混合定子鐵心再制造電機磁密分布規律的研究具有重要意義。

轉子旋轉過程中,非晶材料和硅鋼材料的磁疇隨轉子不斷旋轉變化。由于非晶和硅鋼材料磁性能屬性不盡相同,因此表現出來的磁化能力也不同,故而鐵心磁密的幅值、波形在不同材料、不同位置處會有差異。根據再制造電機的周期性、對稱性,對圖8(a)、圖8(b)、圖8(c)所示的點做對比分析研究再制造電機的磁密分布規律。

將定子鐵心分為齒頂區域、齒中區域、齒根區域和軛部區域分別進行分析,分析定子鐵心磁密xy平面分布規律時,按照圖8(a)所示在定子表面選取Ay-Hy(y=1~6)點;對混合定子鐵心磁密z向分布規律徑向分析時,按照圖8(b)、圖8(c)在混合定子鐵心上選取z坐標不同,x、Y坐標相同的Xi.j(i,j=0~8)進行分析。

4混合定子鐵心空載磁密分布

4.1混合定子鐵心xy面磁密規律

在非晶定子段和硅鋼定子段中心位置的xy平面選取Ay-Hy(y=1~6)點,計算各點磁密并分析磁密分布規律。非晶定子段和硅鋼定子段切向磁密和徑向磁密分布如圖9所示;由圖可知,相比于其他區域,齒頂區域的磁密值更大,且靠近氣隙的齒頂4處的磁密值大于齒頂B處,非晶定子和硅鋼定子的徑向磁密和切向磁密波動較大,齒對稱軸兩側點磁密值對稱,且對稱軸附近點的磁密值大于遠離對稱軸的點;齒中區域,非晶定子和硅鋼定子的切向磁密和徑向磁密幅值變化很小,幅值最為穩定,切向磁密幅值在0.1T左右,徑向磁密幅值大于1T;齒根區域,徑向磁密和切向磁密幅值均在1T左右,幅值變化率約為20%;軛部區域,徑向磁密的幅值比切向磁密的幅值小0.5T左右,徑向磁密幅值變化率在6%左右,軛部沿x軸方向向外,徑向磁密幅值平均值呈線性減小,切向磁密幅值平均值不變。總體而言,相比于其他區域,定子齒根和齒頂區域的磁密幅值較大且變化不穩定。

不同區域內,非晶段和硅鋼段磁密幅值變化趨勢相同,但硅鋼定子的徑向磁密和切向磁密均大于對應區域內非晶定子的徑向磁密和切向磁密。混合定子鐵心xy平面磁密和變化率如表2,由表可知,在齒根區域,硅鋼定子徑向磁密幅值最大變化率和切向幅值最大變化率均大于非晶定子,而軛部區域則正好相反,硅鋼定子徑向磁密幅值最大變化率和切向幅值最大變化率均小于非晶定子。

圖10為非晶定子段和硅鋼定子段中心位置的xy平面內點y2(y=4~H)的徑向磁密和切向磁密波形圖,由圖可知,定子不同區域內非晶定子段和硅鋼定子段的徑向磁密和切向磁密波形變化規律相近,但不同區域的波形畸變有所區別;由圖10(a)、圖10(b)可知,在齒頂位置,硅鋼定子的徑向磁密波形畸變大于對應的非晶定子,其中齒頂a、b的波形畸變最大,而其他位置沒有明顯區別;由定子鐵耗損耗計算公式,并根據定子磁密分布可知定子單位平均損耗沿齒頂、齒中、齒根、軛部方向逐漸減小。

4.2混合電機定子z向磁密規律

對于普通永磁同步電機,電機定轉子磁密沿軸向均勻分布,因此仿真計算時可以利用二維模型代替三維模型;而混合定子鐵心再制造電機由非晶定子段和硅鋼定子段間隔疊壓組成,因此z向磁密分布會有所變化。對再制造電機z向磁密分布規律進行分析時,分別在硅鋼定子和非晶定子上選取x、y坐標相同,z坐標不同的點,如圖8所示。

圖11為混合定子鐵心xy平面各區域中點徑向磁密最大和切向磁密最大值沿z向分布,橫坐標表示從硅鋼定子中心到非晶定子中心,0~4表示硅鋼定子中心位置到硅鋼定子與非晶定子交界處,4代表非晶定子段和硅鋼定子段的交界面,4~8表示從交界處到非晶定子中心位置。

由圖11可知在齒頂區域內,對稱軸兩側點的徑向磁密最大值沿z軸方向波動較小,而其他點徑向磁密z向分布變化較大,并且在齒頂區域非晶定子和硅鋼定子的徑向磁密最大值沒有明顯的區別,在交界面4處,徑向磁密最大值呈現上“V”或下“V”形變化趨勢;在齒中區域,非晶定子段徑向磁密值與硅鋼定子明顯不同,硅鋼定子的徑向磁密明顯更大,但非晶定子段和硅鋼定子段徑向磁密沿z軸方向基本保持不變;齒根區域內各點切向磁密沿軸向變化規律與齒中區域類似;軛部區域,從0~4處,切向磁密最大值沿軸向慢慢增大,在兩種材料交界處達到最大值,而從4~8處切向磁密開始慢慢減小,且切向磁密在交界面4處發生突變,硅鋼材料的切向磁密明顯大于非晶材料磁密值。

圖12(a)、圖12(b)分別為齒頂區域A3z(z=1~8)點徑向磁密和切向磁密波形圖。圖12(c)、圖12(d)為齒根區域E5-z(z=1~8)點徑向磁密和切向磁密波形,z為混合定子鐵心z向位置。由圖可知,混合定子鐵心A3-z(z=1~8)(即齒頂區域)各點徑向磁密波形變化趨勢相同,磁密波形畸變較大,在波峰區域波形畸變更為嚴重;對于E5-z(z=1~8)各點(齒根區域),在硅鋼定子段和非晶定子段中其切向磁密和徑向磁密波形基本相同,但不同z向位置的磁密幅值有所不同;對于齒中區域和軛部區域中各點徑向磁密和切向磁密波形變化趨勢基本一致,僅磁密幅值不同,由于文章篇幅限制沒有放置波形圖。

5結論

1)提出了永磁同步電機再制造的方法,即舊電機的機殼、端蓋等重新利用,將電機定子鐵心替換為由非晶合金疊片和原定子硅鋼片混合形成的混合定子鐵心。對電機混合定子鐵心空載磁密進行了仿真分析,驗證了電機定子混合再制造的可行性。

2)非晶段和硅鋼段各定子部位磁密波形趨勢相同;在同一時刻,定子上磁密較高處,非晶段中對應點的磁密比硅鋼段中對應點小0.5T左右;在非晶材料和硅鋼材料同時被磁化的情況下,當定子兩材料交界面某處磁密幅值較大時,即磁感應強度較大,會對相近位置點的磁密產生影響,使得交界處磁密不同于兩種材料中的磁密。

3)研究了空載情況下再制造電機混合定子的z向和XY面磁密規律。XY面磁密幅值關于齒的軸線對稱,齒頂處徑、切向磁密幅值較大,且點點之間波動較大;齒中處切向磁密幅值變化微小,幅值較為穩定;齒根處徑向磁密比切向幅值小0.5T左右;軛部徑向磁密幅值向外成直線減小,切向磁密幅值平均值不變。

4)齒頂處點的磁密波形畸變較大,齒根次之,靠近齒槽處的齒根、軛部上的點的磁密稍有畸變,單位平均損耗沿齒頂、齒中、齒根、軛部逐漸減小。

5)對再制造電機定子空載磁密的研究,為鐵心損耗的計算、溫升控制等提供了理論支持,為混合定子鐵心再制造電機的電機設計與優化奠定了基礎。