淺談CFD流場模擬在SCR脫硝系統中的應用

文/李鵬飛,航天凱天環保科技股份有限公司

1 CFD流場模擬說明

選擇性催化還原法SCR脫硝工藝的化學反應原理復雜多變,包括原煙氣與氨空混合氣的混合、煙氣對流、濃度分布;各相之間的熱傳導;氮氧化物的還原與二氧化硫的氧化控制等。

CFD在這一過程中選擇的模型有:傳統的k-ε模型用以模擬煙氣湍流流動;物質的輸運模型來模擬各種物質間的混合;使用擴散模型來模擬SCR反應器內的化學反應,使用均勻的多孔介質模擬蜂窩式或板式催化劑孔結構。用于混合、稀釋氨氣的氣體多直接抽取空氣,因其混合氣體積與需要治理的煙氣體積相差巨大,且還原反應釋放的熱量也微乎其微。所以不考慮溫度分布對流場帶來的影響。通常模擬的過程按如下步驟進行:

1)根據SCR反應器的初步布置形式確定SCR反應器建模。2)根據模擬計算的需要對建模建立網格劃分;3)確定最終建模;4)確定各種參數和邊界條件;5)計算到收斂;6)分析計算的結果;根據計算結果對反應器、煙道的布局和噴氨系統進行優化設計。

2 CFD流場模擬實際工程應用

2.1 新疆某發電廠2×330MW機組SCR脫硝項目

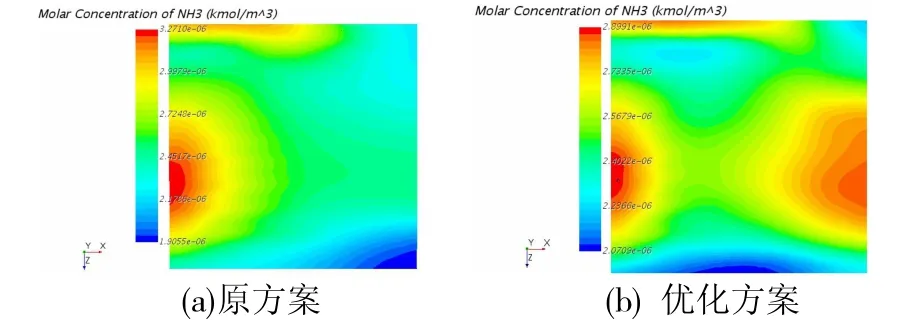

針對SCR改造工程進行了流場均勻性對比分析,旨在解決原方案中流場不均引起的催化劑堵塞積灰、氨逃逸及脫硝效率問題。

通過流場優化設計,對反應器入口煙道導流板進行改造,如圖所示。最終優化方案滿足下列指標要求:

第一層催化劑上游煙氣速度分布:相對標準偏差CV小于10 %;

第一層催化劑上游煙氣入射催化劑角度(與垂直方向的夾角):小于10°;

第一層催化劑上游溫度分布:最大絕對偏差10℃以內;

第一層催化劑上游NH3濃度分布:相對標準偏差CV小于5%。

模擬工況為:處理煙氣量1300000 Nm3/h,溫度395℃,幾何模型如圖所示。通過優化SCR反應器入口導流板,得到合理的角度、和濃度分布。

圖:第一層催化劑層上游截面速度偏轉角分布

圖:第一層催化劑層上游截面濃度分布

進入超低排放改造以來,電力行業氮氧化物排放標準由100mg/Nm3降低至50mg/Nm3,電廠通過增加催化劑安裝層數、增加氨氣噴射量等措施達到達標排放。帶來了氨逃逸增加,硫酸氫氨堵塞空預器等問題。本項目改造前做了流場模擬優化,對SCR反應器入口導流板進行調整。調整后速度相對標準偏差從15.88%下降到9.55%,最大速度偏轉角由24.66°下降到9.85°,濃度相對標準偏差由10.3 6%下降到4.82%,同時整個系統阻力下降23Pa,整體性能提升較大。

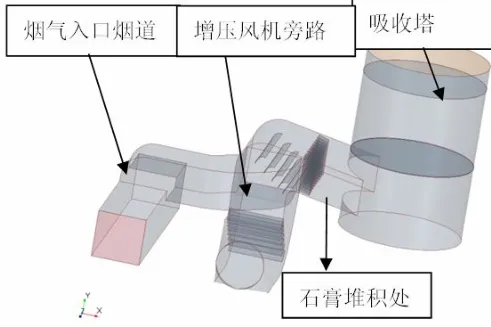

2.2 湖南某發電廠660MW機組脫硫入口煙道流場優化

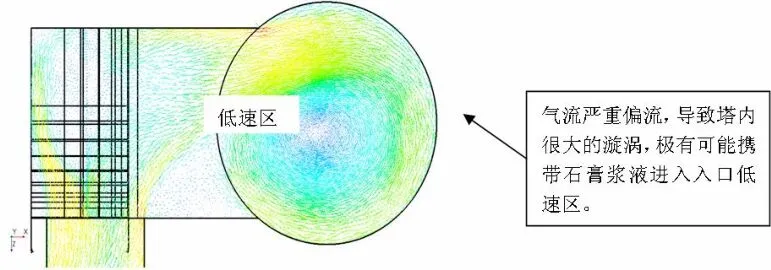

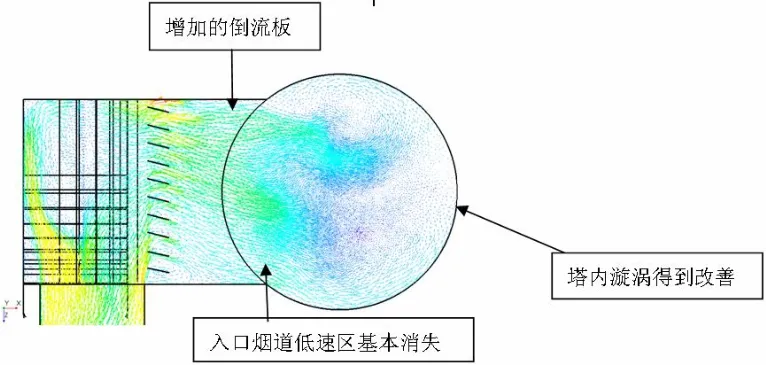

流場模擬不僅在脫硝系統得到應用,正逐步變成一種常用的設計輔助工具,如湖南某發電廠660MW脫硫機組運行后,脫硫塔入口煙道常有石膏沉積。情況嚴重時,沉積的石膏固體占據煙道截面近1/2,嚴重影響系統穩定運行。對此情況所做的流場模擬發現,因脫硫塔入口煙道存在直角轉彎,在低負荷運行條件下,吸收塔內煙氣旋轉嚴重,帶動噴淋后下落的石膏漿液一同旋轉。進入入口煙道的低速區沉積下來。模擬通過在脫硫塔入口處增設導流板,有效地改善了入口煙氣分布,塔內漩渦明顯減小。模擬工況為:處理煙氣量1260000 Nm3/h,溫度150℃,幾何結構如圖所示:

圖:入口煙道布置情況

圖:模擬發現低速區

圖:原布置速度矢量圖

圖:增加倒流板優化后速度矢量圖

實際改造后經長時間運行,吸收塔入口煙道未再發現石膏大量堆積現象,驗證了流場模擬分析的正確。

3 總結

現在計算機技術的發展使得復雜的煙氣流動、擴散、化學反應等在預測方面成為可能。通過CFD流場模擬可以很好的指導設計人員的工作,保證系統治理指標的實現。同時在煙氣治理方面,CFD流場模擬不僅僅應用在SCR脫硝系統,在濕法脫硫、半干法脫硫、濕式電除塵等設計上也得到了廣泛應用,作用越發重要。