提質降耗技術在甲醇精餾過程中的應用

徐 賀

(浙江晉巨化工有限公司 浙江衢州 324004)

浙江晉巨化工有限公司(以下簡稱晉巨化工公司)甲醇精餾裝置采用三塔雙效工藝流程,其中加壓精餾塔與常壓精餾塔采用差壓熱耦合技術,以加壓精餾塔塔頂產生的甲醇氣作為熱源,用于加熱常壓精餾塔底部溶液。甲醇精餾過程中需利用低壓蒸汽對預精餾塔和加壓精餾塔底部粗甲醇進行加熱,使粗甲醇沸騰變為氣體再返回塔內,而預精餾塔和常壓精餾塔頂部甲醇氣需利用循環水進行冷卻,使其冷凝為液體后部分回流至塔內,進而在塔內實現氣液兩相多次熱量和質量的交換,以達到精餾效果。此工藝流程存在物料進出關系復雜、控制過程耦合性強、裝置自身熱能綜合利用率低等現象[1]。

為克服現有工藝技術和控制系統中存在的缺陷,充分提高產品質量以降低裝置能耗,晉巨化工公司決定對甲醇精餾工藝流程和DCS控制系統進行改造,對精餾過程中自身產生的熱能進行梯級利用、合理分配,同時采用浙大中控先進的控制技術,實現裝置的精細化控制和“卡邊”優化[2]。該改造工作于2017年5月完成并投入使用,經過6個月的運行發現,改造后甲醇精餾裝置綜合熱能利用率得到大幅提高,關鍵工藝參數的平穩性得到改善,產品中的乙醇含量大幅降低,蒸汽消耗大幅下降,提質節能效益明顯[3]。

1 改造前工藝流程

晉巨化工公司130 kt/a甲醇精餾裝置以粗甲醇為原料、低壓蒸汽為熱源,在預精餾塔、加壓精餾塔、常壓精餾塔塔內實現氣液兩相多次熱量和質量交換,以達到精餾提純效果。其中預精餾塔和加壓精餾塔以低壓蒸汽為熱源,使塔底粗甲醇沸騰變為上升氣體返回塔內,與塔頂回流液在塔內實現氣液兩相多次熱量和質量交換,以達到精餾效果[4]。

常壓精餾塔采用雙效熱耦合技術,以加壓精餾塔頂部高溫甲醇氣為熱源,使其塔底粗甲醇沸騰變為氣體再返回塔內;而加壓精餾塔頂部甲醇氣冷凝為液體后,部分液體由泵送回加壓精餾塔頂部,作為加壓精餾塔的回流液。

預精餾塔和常壓精餾塔頂部產生的甲醇氣體需采用循環水進行間接冷卻,使其冷凝為甲醇液體,然后由泵將其輸送至預精餾塔和常壓精餾塔頂部,作為在塔內進行氣液兩相多次熱量和質量交換的回流液。

2 存在的問題

(1) 預精餾塔粗甲醇入料溫度較低,約為50 ℃,屬于冷液進料,造成預精餾塔提餾段內上升甲醇氣部分被冷凝,致使預精餾塔精餾段上升的甲醇氣量減少,增大了預精餾塔底部動力消耗,預精餾塔蒸汽用量增大。

(2) 常壓精餾塔頂部甲醇氣體需使用大量循環水進行間接冷卻,甲醇氣體的汽化潛熱未得到回收利用,熱量損失嚴重[5]。

(3) 甲醇精餾裝置物料進出關系復雜,3座塔之間存在熱量集成的情況,且裝置生產負荷波動較大、外界蒸汽工況不穩定和塔釜重沸器蒸汽加入量擾動明顯。

(4) 甲醇精餾裝置生產控制過程是一個典型的多變量、多擾動、大滯后、各控制變量之間耦合嚴重的復雜控制過程。

3 改造措施

3.1 改造內容

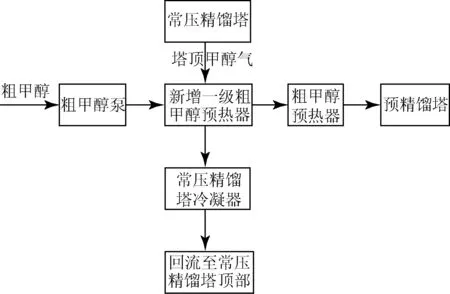

(1) 對甲醇精餾工藝進行自主技術改造,即在粗甲醇預熱器前增設1臺一級粗甲醇預熱器,用于回收常壓精餾塔頂部甲醇氣體的潛熱,將粗甲醇入料溫度由50 ℃提高至69 ℃,改變預精餾塔粗甲醇進料狀況(由冷液進料變為泡點進料),從而減少預精餾塔蒸汽用量。改造后部分工藝流程圖如1所示。

圖1 改造后部分工藝流程

(2) 對甲醇精餾裝置DCS控制系統進行改造,即采用浙江中控先進控制系統[6],通過模型預測和卡邊操作來提高關鍵工藝參數的平穩性,從而穩定各精餾塔操作、提升產品質量、降低裝置能耗。先進控制系統架構如圖2所示。

圖2 先進控制系統構架

3.2 技術特點

(1) 根據精餾原理,充分利用甲醇精餾過程中常壓精餾塔頂部甲醇氣體在冷凝時放出的大量熱能[7],將其用于提高預精餾塔粗甲醇入料溫度,實現常壓精餾塔頂部甲醇氣體汽化潛熱的回收利用。

(2) 先進控制系統利用模型進行預測控制,可提前進行調節,同時有多變量協調控制功能[8],充分考慮耦合變量之間的相互影響,能夠很好地抑制擾動帶來的波動,提高關鍵變量(如精餾塔的溫度、壓力等工藝參數)控制的平穩性,從而確保精甲醇產品質量穩定,避免因操作控制波動對精甲醇產品質量的影響。

4 改造效果

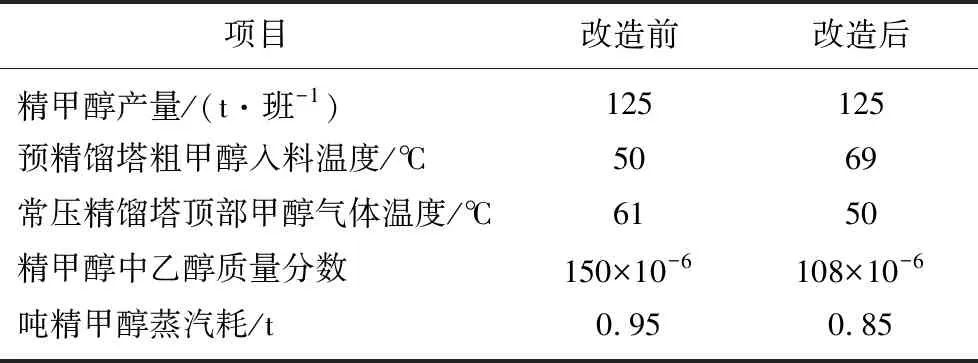

改造前后工藝運行數據對比如表1所示。

表1 改造前后工藝運行數據對比

項目改造前改造后精甲醇產量/(t·班-1)125125預精餾塔粗甲醇入料溫度/℃5069常壓精餾塔頂部甲醇氣體溫度/℃6150精甲醇中乙醇質量分數150×10-6108×10-6噸精甲醇蒸汽耗/t0.950.85

由表1可看出,甲醇精餾裝置經技術改造后,預精餾塔粗甲醇入料溫度提高了19 ℃,由冷液進料變為泡點進料,甲醇精餾過程中自身產生的熱能得到充分回收,精餾裝置熱能綜合利用率得到大幅提高。

經實際運行證明:在精餾裝置生產負荷為125 t/班的情況下,噸精甲醇蒸汽耗由約0.95 t下降至0.85 t,噸精甲醇蒸汽用量減少0.10 t;精甲醇中乙醇質量分數由150×10-6下降至108×10-6。按甲醇精餾裝置年運行300 d計,則年節省低壓蒸汽用量11 250 t,實現了甲醇精餾裝置的提質降耗運行。

5 結語

甲醇精餾裝置經技術改造后,熱能綜合利用率及自動化程度都得到顯著提高,大幅降低了蒸汽消耗,同時解決了常規PID控制受干擾和滯后的問題,增強了裝置的抗干擾能力[9],大幅提高了甲醇精餾生產過程中主要工藝參數的平穩性,提升了精甲醇的產品質量和企業的競爭力。