二次采動軟煤巷道變形規律及錨注加固技術

李飛鵬

(山西晉煤集團趙莊煤業有限責任公司,山西 晉城 048000)

大采高綜采具有回采工藝簡單,資源回收率高等優點,目前已經成為我國3.5 m~6 m左右厚煤層安全高效開采的主要技術手段。其回采巷道布置多采用沿空留巷的布置方式,即上一工作面的運輸(回風)順槽通過加強維護保留下來作為下一工作面回風(運輸)順槽復用[1-2]。復用巷道通常服務年限約2~3 a,期間先后經歷本工作面和下一工作面回采兩次采動影響,尤其是下一工作面回采期間,復用巷道受到二次采動和采空區應力疊加影響,變形破壞嚴重,需反復維修,影響正常生產和采掘銜接[3-7]。

錨注加固漿液滲入巖體裂隙,既提高了破碎圍巖的完整性有效改善巖體的承載能力,又可封閉淺部圍巖、防止水分遷移以及風化作用引發的圍巖崩解碎裂,與此同時,錨桿(索)通過預應力擠壓將淺部圍巖和深部圍巖聯結成一個整體,很好的發揮淺部圍巖的承載能力,錨固體通過錨桿(索)的約束和抗剪作用,顯著提高圍巖的殘余強度和承載力,進而維持巷道長期穩定[8-13]。換言之,注漿為錨桿(索)提供有效的著力點和均勻受力環境,錨桿(索)提高錨固體的抗剪切能力,二者相互配合協調進而發揮最佳支護加固效果[14-16]。目前煤礦相關工程技術人員對錨注加固的注漿加固時機、注漿材料選擇、注漿和錨固的實施順序以及錨桿(索)預緊力等方面的認識存在不足甚至是誤解[17-18]。本文針對趙莊煤業13092復用巷道,在研究其變形規律的基礎上,給出相應的錨注加固參數,并通過現場實測證明其合理性和有效性,可為同類條件下復用巷道圍巖穩定性控制提供參考,具有重要的工程應用價值。

1 復用巷道變形規律

1.1 工程背景

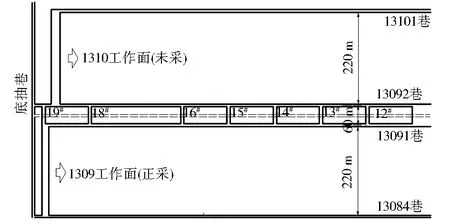

趙莊煤業13092巷為1309工作面回風順槽,全長約2 860 m,為1309和1310兩個工作面服務,1309工作面正在回采,1310工作面尚未回采。13091巷和13092巷間留設60 m寬的保護煤柱,保護煤柱下方提前掘進1條底抽巷預抽瓦斯,以掩護13091巷和13092巷掘進。巷道與工作面位置關系見圖1。

13092巷為矩形斷面,凈寬5 m,凈高4.5 m。頂板每排5根錨索,間距1.1 m,排距0.6 m,錨索長度8.4 m;兩幫每排5根錨桿,間距0.95 m,排距1.2 m,錨桿長度2.4 m,幫錨索每排2根,間距2 m,排距2.4 m,幫錨索長度5.4 m。

1.2 復用巷道變形破壞規律

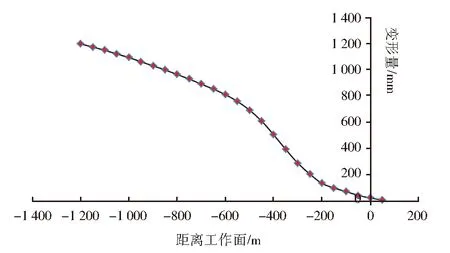

為有效觀察13092復用巷道的變形破壞規律,在巷道內布置5組表面位移測點,測點起始位置為切眼前方400 m,相鄰測點間隔50 m,觀測范圍為工作面前方100 m至工作面后方1 200 m。兩幫變形量、變形速度與工作面位置關系分別見圖2-a、圖2-b。

圖1 13092巷與工作面位置關系圖Fig.1 Position relationship of 13092 roadway and working face

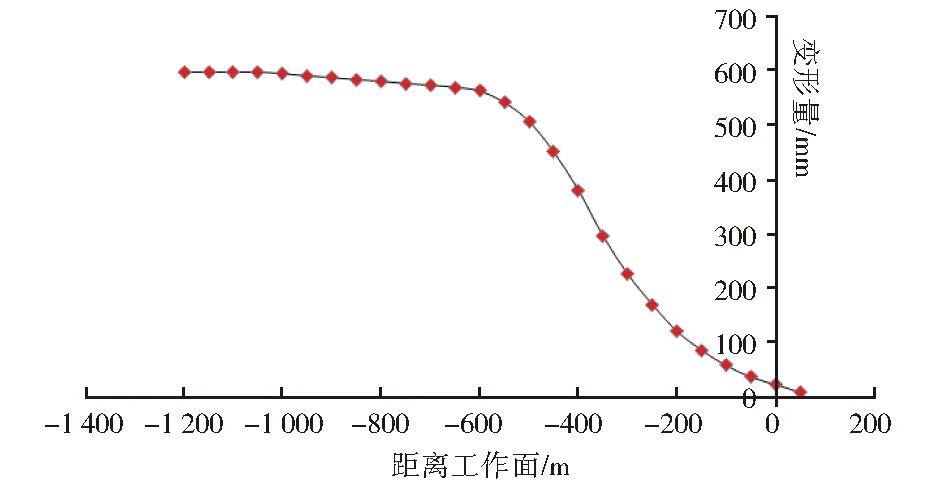

2-a 兩幫變形量與工作面位置關系

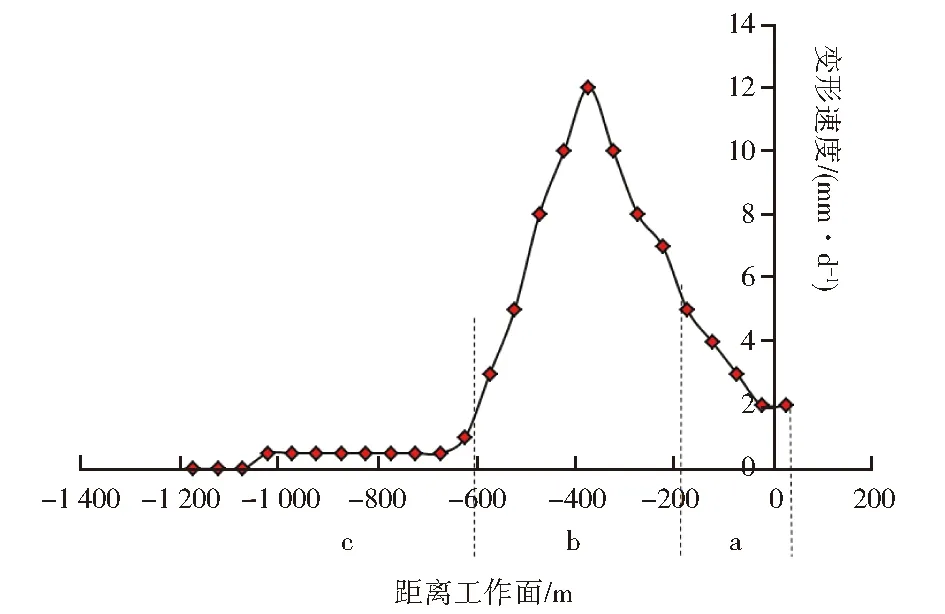

2-b 兩幫變形速度與工作面位置關系圖2 兩幫變形曲線圖Fig.2 Deformation curves of two walls

由圖2-a可以看出,觀測范圍為50 m~-1 200 m,兩幫累計移近量1 203.5 mm,根據現場統計,煤柱一側變形量約900 mm~1 000 mm,超過兩幫總變形量的75%。由圖2-b可以看出,兩幫變形速度具有明顯的分區特征:

1)初始影響區(50 m~-200 m),兩幫移近量量不足150 mm,變形速度平均約4mm/d。

2)劇烈影響區(-200 m~-600 m),兩幫劇烈變形,移近量約679 mm,變形速度平均約12.1 mm/d,在-350 m~-450 m達到峰值,平均15.3 mm/d。

3)穩定區(-600 m~),兩幫變形速度逐漸下降,變形量388.5 mm,變形速度平均約4.6 mm/d。劇烈影響區和穩定區變形量占兩幫總變形量的89.2%。

1.3 變形原因分析

1)高地應力。煤層埋深超過750 m,最大水平主應力為18.25 MPa,最小水平主應力為9.15 MPa,垂直應力為21.82 MPa。

2)煤質酥軟。3#煤平均抗壓強度值為7.07 MPa,強度測試曲線波動范圍較大,反映出煤體松散、破碎,完整性差等問題。

3)煤體結構松散破碎。13092巷掘巷前通過底抽巷預抽瓦斯,煤柱一側巷幫內部空洞大、異常破碎。

4)工作面后方側向支承壓力長期影響。1309工作面采高4.6 m,大采高綜采一次采全高。回采后,礦壓顯現劇烈,頂板上方30 m以下不穩定巖層一次垮落。動載系數大,達到1.9。主關鍵層位于工作面上方65 m處,覆巖活動周期長,在工作面后方350 m~450 m才達到峰值。

5)幫部支護強度不足。幫錨索錨固力測試僅余5 MPa~8 MPa,巷幫整體鼓出,證明支護強度不足,無法阻止變形破壞向深部擴展,錨索長度不足,無法有效錨固。其中3)、4)、5)是造成煤柱一側變形量極大的主要原因。

2 注漿加長錨固試驗

錨索在巷幫支護當中發揮關鍵作用,必須提高錨索錨固力。根據現場測試,即使在采動影響區之外超前進行幫錨索補強,錨固力也僅有8 MPa~15 MPa,錨索沒有起到應有的支護作用。究其原因有以下幾點:1)煤體松散破碎,錨索錨固端無有效著力點;2)覆巖垮落高度達到30 m,遠遠超出錨索的有效長度;3)錨索采用端頭錨固,錨固長度不夠,所提供的錨固力不足,需要加長錨固長度。

針對以上不足,現場進行注漿加長錨固試驗,以提高錨索錨固力。

第一步:選擇錨索合理長度。在覆巖垮落穩定區域進行不同長度錨索的拉拔力測試,錨索采取端頭錨固方式,使用相同的錨固劑量,錨索長分別取5.4 m、6.4 m、7.4 m、8.4 m、9.4 m,錨固力測試結果分別為8 MPa、10 MPa、12 MPa、16 MPa、17 MPa,從中可以看出,隨錨索長度增加錨固力呈增大趨勢,其中錨索長度由7.4 m增加到8.4 m時錨固力增幅最大,達到4 MPa/m,由8.4 m增加到9.4 m時,增幅回落到2 MPa/m。然而,即使錨索長度增加到9.4時,錨固力也僅為17 MPa,遠低于25 MPa的設計要求。顯然通過一味增加錨索長度來提高錨固力是不適合實際要求的,即單一通過加長錨索,無法使錨固力達到要求。

第二步:注漿深度的確定。綜合考慮現場各因素,取錨索長度為8.4 m。進行三個不同注漿區域的錨索拉拔力對比測試。

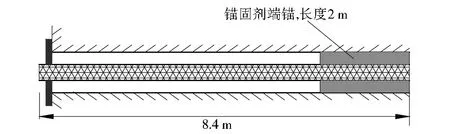

1)未注漿區域,端頭錨固方式,如圖3所示。錨固力16 MPa,效果差,說明煤體內部空洞、破碎嚴重,必須通過注漿改善煤體內部結構。

圖3 8.4 m錨索錨固劑端錨示意圖Fig.3 8.4 m anchor cable and anchoring agent

2)注漿區域,端頭錨固方式,錨固力約18 MPa~22 MPa,相比未注漿區域,錨固力提升作用較明顯,可見注漿后有效改善了煤巖體的孔裂隙結構,錨固劑和煤巖體間的粘結力增強。

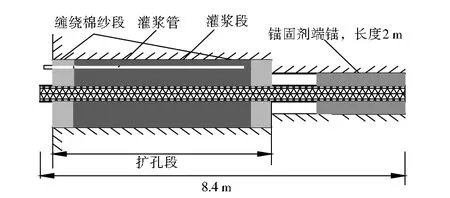

3)注漿區域,端頭錨固方式,將前述錨索孔孔徑由28 mm擴孔到42 mm或50 mm,錨索(直徑22 mm)桿體與鉆孔之間的間隙采用雙液插管注漿,漿材選用晉煤技術研究院研制的聯邦加固1號,如圖4所示。測試結果顯示:擴孔注漿長度0.5 m時,錨固力18 MPa~20 MPa;擴孔注漿長度2 m時,錨固力20 MPa~25 MPa;擴孔注漿長度4 m時,錨固力25 MPa~30 MPa;擴孔注漿長度6 m時,錨固力26 MPa~30 MPa。可見4 m以后繼續增大擴孔注漿長度對錨索錨固力的增加不再產生大的影響。

綜合考慮,現場實施采用錨索長度為8.4 m、先注漿、正常端錨、擴孔注漿長度不小于4 m。

圖4 8.4 m錨索擴孔段注漿加長錨固示意圖Fig.4 Grouting and lengthening anchoring of 8.4 m anchor cable expanding section

3 二次錨注加固機理及加固方案

3.1 二次錨注加固機理

允許圍巖塑性區有控制的適度擴展,釋放部分圍巖集聚能,充分調動圍巖的自身承載能力,可有效降低維持圍巖塑性區極限平衡狀態所需要的支護抗力[19-20]。強調錨注時機、錨注工序、錨注方式的重要性,其關鍵在于以下幾個方面。

1)錨注時機與圍巖變形相協調。注漿與圍巖裂隙發育密切相關,1309工作未回采前,圍巖受巷道掘進期的影響相對要小得多,基本保持原始孔裂隙狀態,注漿效果差;1309工作面回采之后,受礦山支承壓力影響,圍巖內裂隙萌生、發育、擴展,形成嚴重破壞,此時注漿量大,但原錨桿(索)錨固失效,圍巖破碎,完整性降低,即使注漿也無法完全恢復圍巖的承載能力,因此一次錨注最佳時機應當在1309工作面回采影響初期。同時錨索補強應及早進行,越滯后煤體裂隙越發育,錨固力越不足;在經歷1309工作面采動的劇烈影響期之后,錨固區煤巖體內部重新生成大量裂隙,應當及時進行二次補漿。

2)錨注方式與圍巖變形相協調。一次錨注的目的是增強塑性破壞區圍巖的完整性,發揮圍巖的承載能力,通常塑性破壞區深度較小,采用淺孔注漿、錨索補強為主;受1309工作面回采的劇烈影響,圍巖裂隙向縱深發展,破壞深度加大,因此,二次加固時,需要進行深孔注漿。

3)錨注工序與圍巖變形相協調。當錨固力足夠時,應先錨索補強再注漿;當錨固力不足時,先注漿改善煤體結構,然后,錨索補強立即進行,及時起到圍巖控制作用。要求注漿材料應具備強度快速增長、快速提高錨固力的特性。

根據13092巷變形規律發現,兩幫總變形量的89.2%集中在劇烈變形區和穩定區,劇烈變形區產生大變形的根本原因是一次支護強度不足,而穩定區變形量較大的主要原因是圍巖破壞深度增大,一次支護錨桿索失效,圍巖喪失大部分承載能力,即使穩定區頂板壓力降低,圍巖也無法有效承載,始終維持在相對較高的變形速度。因此,二次錨注加固的根本應在于提高一次支護強度,由于錨索錨固力不足,錨注必須在初始影響區之前進行,減小劇烈影響區巷道變形量和破壞深度,在穩定區及時進行二次注漿,提高殘余承載能力,使圍巖進入穩定狀態。

3.2 一次超前錨注加固方案

13092煤巷錨固力不足,采取先注漿、后錨索補強的方式進行支護加固。

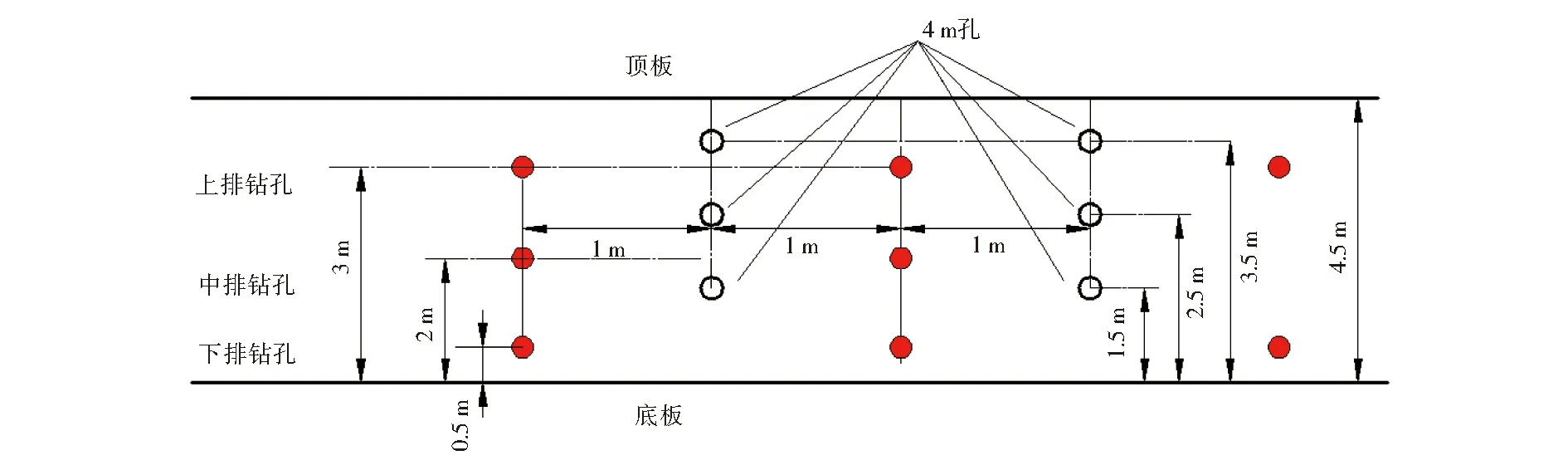

1)鉆孔布置。鉆孔分4 m和8.5 m兩種孔深,錯層交叉布置,均垂直于煤幫鉆進,見圖5。其中4 m注漿孔主要為封堵圍巖淺部裂隙,8.5 m注漿孔主要為強化錨索錨固段圍巖的膠結和完整性。

注漿材料選用晉煤技術研究院研制的聯邦加固1號雙液注漿材料,水灰比1:1.25時,初凝時間1 min~3 min,終凝時間5 min~10 min,2 h凝固強度10 MPa以上,1 d凝固強度16 MPa以上。

圖5 一次注漿鉆孔布置示意圖Fig.5 Borehole layout of one grouting

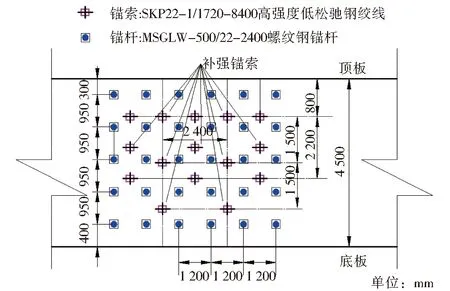

2)煤柱一側幫錨索補強。工作面一側考慮采煤機割煤影響,不進行補強,只在煤柱一側進行幫錨索補強。布置方式:①在原兩排錨索正中補打一排錨索,補打錨索每排3根,新補打的一排錨索之間使用1根鋼筋托梁連接在一起。②在原錨索兩根之間正中位置再補打1根錨索,最終形成“三三三三三”錨索布置形式,補強錨索長度8.4 m,如圖6所示。

實施順序:超前工作面50 m進行,先進行注漿,再進行錨索補強,錨固力仍不足時配合注漿加長錨固法提高錨固力。

3.3 穩定區二次注漿方案

二次注漿滯后13092工作面煤壁600 m進行,注漿孔孔深12 m,孔徑42 mm,分上、下排兩排矩形布置,上排鉆孔位置距煤層頂板3 m,上仰5°;下排孔位置距煤層底板2 m,水平鉆進。

注漿材料選用晉煤技術研究院研制的聯邦加固單液超細注漿材料,20 min~30 min內材料可流動,流動時間長可確保漿液在裂隙中充分滲透擴散,初凝時間60 min~80 min,終凝時間360 min~480 min,1 d強度可達16 MPa以上,3 d強度可達25 MPa以上,可滿足圍巖加固的需要。

圖6 幫錨索補強示意圖Fig.6 Anchor cable reinforcement

4 注漿效果分析

4.1 注漿量

注漿孔深4 m一次注漿平均單孔注入0.2 t漿材,孔深8 m一次注漿平均單孔注入0.5 t漿材;二次注漿平均單孔注入1 t漿材。

4.2 巷道變形

1)注漿加固區域與未注漿加固區域相比,呈現相似的規律,注漿加固區域也可分為初始影響區(50 m~-200 m)、劇烈影響區(-200 m~-600 m)和穩定區(-600 m~)。

2)注漿區域巷道兩幫最終變形量598 mm,其中初始影響區變形量122 mm,占比20%;劇烈影響區變形量441 mm,占比74%,最大變形速度12 mm/d;穩定區變形量35 mm,占比6%,如圖7所示。

3)與未錨注區域相比,兩幫總變形量減小50%,其中,初始影響區減小2%,劇烈影響區變形量減小20%,穩定區減小28%。可以看出,一次錨注加固顯著減小了劇烈影響區內圍巖變形,并對穩定區圍巖變形起到了控制作用,穩定區二次注漿后,變形速度快速減小,圍巖快速進入穩定狀態。

7-a 兩幫變形量與工作面位置關系

7-b 兩幫變形速度與工作面位置關系圖7 注漿后兩幫變形曲線圖Fig.7 Deformation curves of two walls after grouting

5 結論

1)二次采動影響大采高煤巷變形可劃分為初始影響區(50 m~-200 m)、劇烈影響區(-200 m~-600 m)、穩定區(-600 m~),劇烈影響區和穩定區變形量占兩幫總變形量的89.2%。

2)一次支護強度不足,劇烈影響區煤柱側破壞深度過大是造成圍巖變形量極大的根本原因。

3)采用注漿加長錨固提高錨固力試驗解決了錨索錨固力嚴重不足問題。

4)強調錨注時機、錨注工序、錨注方式與圍巖變形相協調,提出二次錨注加固方案,一次錨注加固在初始影響區之外進行,目的是提高一次支護強度,減小劇烈影響區圍巖破壞深度,二次注漿加固在穩定區進行,目的是提高殘余承載能力,使圍巖進入穩定狀態。

5)采用二次錨注加固方案后,兩幫最終變形量598 mm,與未錨注方式相比,兩幫總變形量減小50%,其中,劇烈影響區和穩定區減小48%。