履帶自走式果園氣爆深松施肥機研制

沈從舉,賈首星,張立新,周 艷,李 帆,代亞猛,張 景,馬文霄

農業裝備工程與機械化

履帶自走式果園氣爆深松施肥機研制

沈從舉1,2,3,賈首星2,3,張立新1,3※,周 艷2,3,李 帆2,代亞猛2,張 景2,馬文霄1

(1. 石河子大學機械電氣工程學院,石河子 832000;2. 新疆農墾科學院機械裝備研究所,石河子 832000;3. 農業農村部西北農業裝備重點實驗室,石河子 832000)

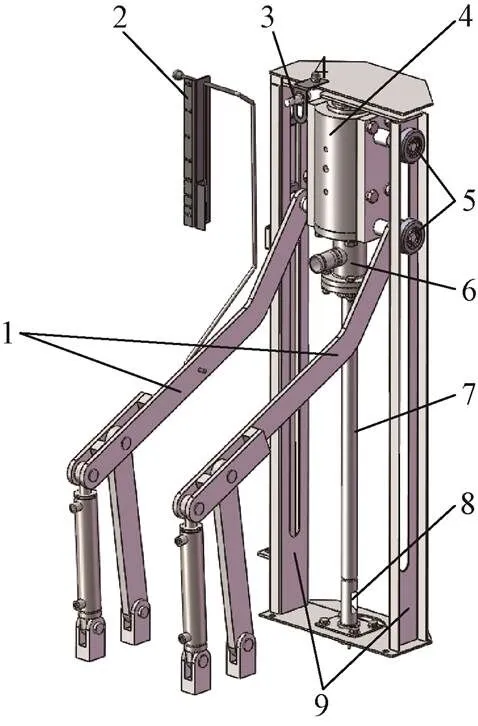

針對現有果園人工施肥作業勞動強度大、效率低,以及機械開溝、挖穴施肥作業翻動土壤破壞土層結構和損傷果樹根系的問題,該文結合新疆及中國北方干旱區果園土壤深松和深位施肥的要求,研制了一種履帶自走式果園氣爆深松施肥機,解決了堅硬土層快速打穴、定量取肥排肥、高壓氣爆深松施肥等關鍵技術難題。該機采用全液壓驅動履帶行走方式,主要由打穴注肥裝置、定量加肥裝置、氣爆發生裝置等關鍵部件組成,可一次完成果樹根部土層定點打穴、氣爆松土和定量深位施肥等多道工序。為提高作業效率和施肥效果,以單次作業時間和肥料擴散半徑為評價指標,以打穴深度、施肥插桿內徑、氣爆壓力為影響因素,進行了二次旋轉正交組合試驗,通過Design-Expert V8.0.6.1軟件,建立了評價指標與各影響因素的數學回歸模型,分析了顯著因素對評價指標的影響,優化試驗參數,確定最優參數組合為:打穴深度600 mm、施肥插桿內徑30 mm、氣爆壓力0.6 MPa。田間驗證試驗結果表明:在優化參數組合下,單次作業時間為22.1 s,肥料擴散半徑為413.6 mm。試驗樣機經新疆維吾爾自治區農牧業機械產品質量監督管理站檢測,各項檢測指標均達到了樣機設計的技術要求。該研究成果可為果園氣爆深松施肥機產品研發與改進提供技術支撐。

機械化;設計;優化;施肥機;氣爆深松;定量追肥

0 引 言

果樹是多年生木本作物,根系一般分布較深且范圍較廣,需要土層深厚、通透性好和水肥充足的土壤環境[1]。新疆作為中國主要的特色林果產區[2],地處西北內陸干旱區,大多數果園土層薄、土質貧瘠,而且由于果農長期以來不重視果園土壤管理,以及施肥不當造成的土壤板結硬化問題日益突出,導致土壤通透性較差,施肥利用率偏低,不利于果樹根系延伸和生長發育,容易發生病害。因此,亟需通過有效深松和合理施肥措施進行土壤改良。國內現有開溝施肥機的開溝深度較淺、施肥范圍相對集中,不利于肥料的充分利用[3];挖穴施肥機僅能完成機械鉆穴,施肥過程仍需人工完成,作業效率較低[4];常規的機械式深松機需要配套的動力大,能耗較大[5-6]。上述機型都不可避免地因翻動土壤而破壞土層結構和損傷果樹根系。

近年來,基于土體氣壓劈裂原理[7],孔德剛等提出了氣壓式土壤深松方法[8];左勝甲等開展氣壓深松效果試驗[9],設計出一種拖拉機牽引式氣壓深松機,通過對耕地注入高壓氣體,實現氣壓深松作業[10]。李霞等設計了一種拖拉機懸掛式氣動深松施肥機,在機械深松的同時,通過向深松鏟尖及鏟柄注入壓縮空氣輔助破土壤板結[11]。日本馬克株式會社增子利一等研制出一種小型手扶式土壤改良機,通過向果樹根部注入壓縮空氣實現快速松土和深層施肥(土壤改良劑),能夠有效改善根區土壤環境,促進果樹根系延伸和對養分的充分吸收[12-13]。張瑞宏等提出了一種氣動深松施肥裝置及方法[14],并設計了不同類型的氣動深松施肥機[15-16];適用于液肥注施;奚小波等設計了一種與拖拉機后懸掛的果園氣爆松土注肥機[17],可完成氣爆松土和液肥注射,并對氣爆松土參數進行了優化[18]。賈首星等設計了一種錘擊裝置及該裝置構成的氣爆深松施肥機[19],適用于固體肥料。成都天本生物科技有限公司吳福成等設計了一種空氣噴爆式土壤深松施肥裝置,通過高壓氣流導入土壤使肥料與土壤較為有效的混合。鄭傳剛等[20]設計了一種果園深層土壤輸氧松土施肥機,通過向深層土壤輸送高壓空氣實現土壤輸氧和松土,需要人工將肥料灌入松土形成的孔洞。竇傳峰[21]設計了一種深層松土施肥機,采用人工手持操作,通過氣動方式將松土桿壓入土壤深層,利用壓縮空氣將一定量液態肥、固態肥或農藥注入土中。以上日本機型和動力較小,不適用于中國果園種植模式和土壤條件。國內有關機型實現了土壤深松和定量施肥功能,但普遍為與拖拉機配套作業機型和人工輔助作業機型,與拖拉機配套作業機型受果園作業空間和液肥負載限制,田間行走越障及轉向操作不便,影響作業效率;人工手持輔助作業機型自動化程度、作業效率低、勞動強度大;在施肥種類上主要以液肥注施為主,一般采取先松土后注肥的分步作業方式。

本文針對現有果園人工施肥作業勞動強度大、效率低[22],以及機械開溝、挖穴施肥作業翻動土壤破壞土層結構和損傷果樹根系的問題,在借鑒國內外相關研究成果的基礎上,結合新疆及中國北方干旱區果園種植特點和土壤條件,研制一種履帶自走式果園氣爆深松施肥機,滿足土壤深松和固體顆粒肥料定位深施的要求[23],不僅可以單獨完成氣壓深松作業,而且可以實現“氣帶肥”同步松土注肥作業,提高整機作業效率和自動化水平。

1 整機結構與工作原理

1.1 整機結構

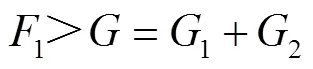

履帶自走式果園氣爆深松施肥機采用全液壓驅動履帶行走方式,主要由打穴注肥裝置、定量加肥裝置、氣爆發生裝置等關鍵部件組成。整機結構如圖1所示。

1.乘座椅 2.操縱手柄 3.發動機 4.肥箱 5.打穴注肥裝置 6. 儲氣罐 7.定量加肥裝置 8.履帶行走底盤 9.液壓支腿 10.操作面板 11.柴油箱 12.空壓機 13.氣爆發生裝置 14.液壓油箱

1.2 工作原理

該機利用高壓氣爆松土施肥原理,采取對果樹施肥部位打穴注施方式,將高壓空氣和定量肥料同時注入根部土壤,實現氣爆松土和定量施肥。工作過程中,通過空壓機給氣爆發生裝置充氣加壓至所需工作壓力,啟動定量加肥裝置將一定量的顆粒肥料導入排肥管,再啟動氣爆發生裝置,其產生的高速氣流經排肥管攜帶肥料形成氣固兩相沖擊射流,并由施肥插桿注入果樹根部深層密閉土壤,利用其瞬間產生的強大爆破沖擊力使土壤發生劈裂,形成裂隙[24-25],實現高壓氣爆松土[26];同時注入的肥料被沖擊破碎并沿松土裂隙運移擴散分布于根區土壤,實現深層擴散施肥[13]。

1.3 主要技術參數

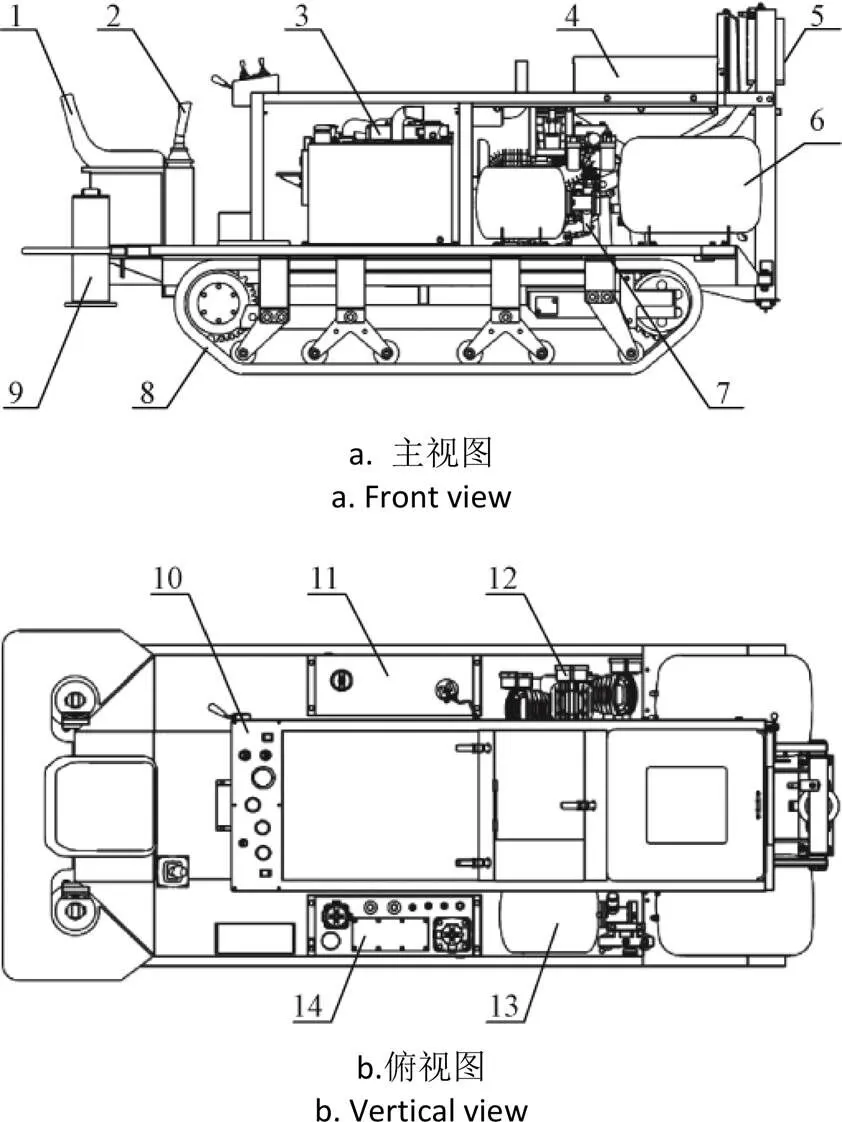

結合新疆果園主栽模式、土壤質地和深松施肥要求,要滿足2.5~4.0 m不同行距果園的通過性要求,并且深松施肥深度不少于500 mm,確定履帶自走式果園氣爆深松施肥機的主要技術參數,如表1所示。

表1 整機主要技術參數

2 關鍵部件設計

2.1 打穴注肥裝置

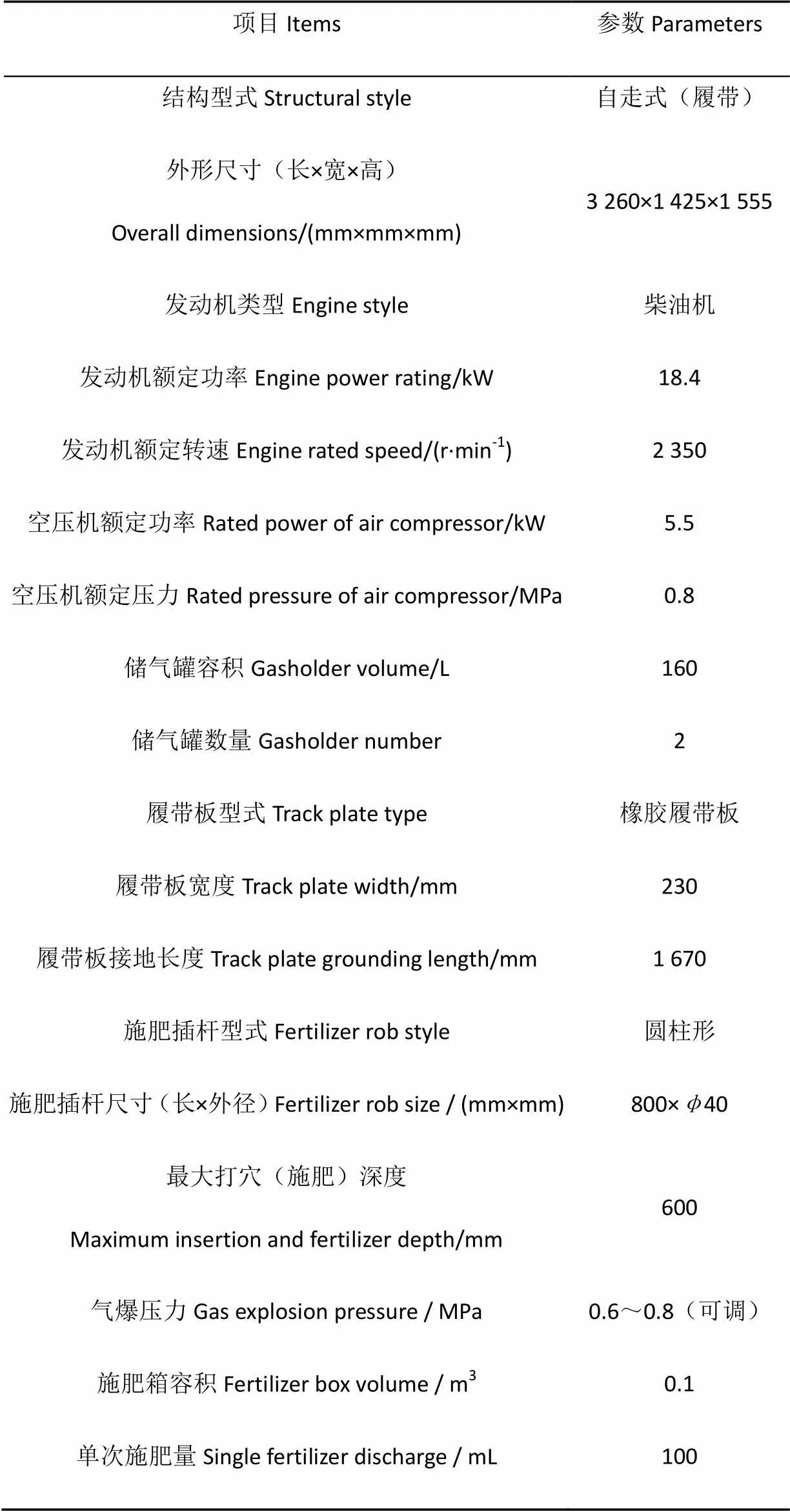

打穴注肥裝置如圖2所示,其中導向總成由連接軸、連接板和導向滾輪組成,分別與打入提升機構、錘擊裝置和滑軌機構連接,組合形成液壓打穴聯動系統。注氣注肥聯通器上端與錘擊裝置內置的活塞連接,下端與施肥插桿連接,組合形成氣力錘擊系統。當施肥插桿在打入提升機構的油缸強壓作用下遇到犁底層或板結層等堅硬土層而無法克服其阻力完成指定打入深度時,啟動錘擊裝置可以保證施肥插桿在油缸強壓和氣力錘擊的聯合作用下,打破犁底層或板結層,實現快速打穴作業。打穴注肥結束后,只有打入提升機構提升到設定位置并被電感式接近開關檢測到后,方可移動機車,否則操作無效,從而保護施肥插桿不被折彎和機車行駛安全。

1.打入提升機構 2.標尺機構 3.電感式接近開關 4.錘擊裝置 5.導向總成 6.注氣注肥聯通器 7.施肥插桿 8.噴氣肥口 9.滑軌機構

打穴注肥裝置工作狀態如圖3所示,狀態a為打入提升機構的初始狀態,即最大提升位置,此時油缸()活塞桿行程為0,搖臂()與水平方向的夾角為98°,標尺桿位于刻度30處,表示地面以上噴肥口中心距離地面30 cm;狀態b為施肥插桿下端與地面接觸時的狀態,此時搖臂()與水平方向的夾角為115°,標尺桿位于刻度0處;狀態c為施肥插桿打入土壤最深處的狀態,噴氣肥口中心距離地面600 mm,即最大施肥深度可以達到600 mm,此時油缸()活塞桿達到最大行程190 mm,搖臂()與水平方向的夾角為68°,標尺桿位于刻度-60處,表示地面以下噴肥口中心距離地面60 cm。

2.1.1 打入提升機構

打入提升機構安裝在底盤機架上,由左右對稱布置的2個升降臂()、2個搖臂()和2個液壓油缸()組成(如圖3),雙油缸驅動升降臂帶動導向總成沿滑軌機構的滑道上下滾動,實現施肥插桿的垂直打入土壤和提升拔出運動。

打入提升機構工作過程中,圖3中點作拋物線運動,狀態b時的點位置為拋物線的頂點;點作圓周擺動,狀態b和狀態c的點位置為搖臂的2個極限位置,搖臂2個極限位置的角度差為47°;點作直線往復運動,狀態a和狀態c的點位置為升降臂的兩個極限位置,最大行程為1 012 mm。

2.1.2 錘擊裝置

錘擊裝置結構與工作狀態如圖4所示。工作原理:以壓縮空氣為動力,利用缸錘與錘芯相對運動而形成的氣路循環變化,通過缸體工作腔的充氣和排氣循環,實現缸錘和錘芯上下往復運動,從而反復錘擊活塞,將錘擊力傳遞給施肥插桿,輔助打入提升機構快速打穴。

1.缸體 2.工作腔 3.缸錘 4.進氣腔 5.缸錘排氣口 6.上端蓋 7.上端蓋排氣口 8.錘芯排氣口 9.限位鋼珠 10.錘芯 11.缸體進氣口 12.缸錘進氣口 13.錘芯進氣口 14.活塞 15.下端蓋

1.Cylinder block 2.Working chamber 3.Cylinder hammer 4.Air inlet chamber 5.Cylinder hammer exhaust port 6.Upper end cover 7.Upper end cover exhaust port 8.Hammer core exhaust port 9.Limit steel ball 10.Hammer core 11.Cylinder body inlet 12.Cylinder hammer inlet 13.Hammer core air inlet 14.Piston 15.Lower end cover

注:缸體進氣口11、缸錘進氣口12與進氣腔4常通。為缸錘和錘芯有效行程,mm;為缸錘上端面直徑,mm;為缸錘下端面直徑,mm。

Note: Cylinder body air inlet 11, cylinder hammer air inlet 12 and air inlet cavity 4 are normally connected.is the effective stroke of cylinder hammer and hammer core, mm;is the diameter of the upper end face of the cylinder hammer, mm;is the diameter of the bottom end face of the cylinder hammer, mm.

圖4 錘擊裝置結構與工作狀態示意圖

Fig.4 Structure and working state of hammer device

工作過程:開始工作時,缸錘3和錘芯10處于缸體1內的下部并與活塞14接觸(活塞14位于活塞腔的上部),此時缸錘進氣口12與錘芯進氣口13連通(二者排氣口5和8不連通),當操作錘擊手柄時,壓縮空氣由缸體進氣口11進入進氣腔4和工作腔2,由于缸錘3上下端面的面積不同而產生的壓力差及作用力(抬升力)1,克服缸錘3和錘芯10的自身重力推動二者向上抬升,錘芯10先與上端蓋6接觸后停止運動,而缸錘3則繼續向上運動,限位鋼珠9安裝在缸錘3和錘芯10之間,隨缸錘3抬升至上限位置時,缸錘3也停止運動,此時達到最大抬升位置(圖4a),缸錘排氣口5與錘芯排氣口8連通(二者進氣口12和13不連通),壓縮空氣由上端蓋排氣口7排出,工作腔2泄壓,缸錘3和錘芯10在自身重力和進氣腔壓力0的共同作用下產生錘擊力2,快速下落(勻加速直線運動)接觸活塞14時開始錘擊(圖4b),在錘擊力作用下活塞14向下產生位移,完成一次錘擊過程。

錘擊過程中,缸錘3和錘芯10的氣路發生改變,缸錘進氣口12與錘芯進氣口13再次連通(二者排氣口5和8不連通),回到初始位置,壓縮空氣再次注入工作腔,開始下一次錘擊過程并依次循環工作。

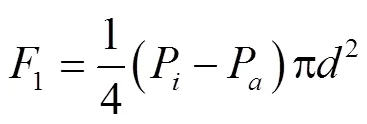

工作過程中缸錘和錘芯的抬升力、錘擊力、沖擊頻率、瞬間沖擊動能等工作參數設計計算如下

缸錘和錘芯的抬升力

缸錘和錘芯的抬升應滿足的條件