跨坐式單軌車輛轉向架構架總組定位工裝設計

王志偉 葛懷普 趙明明 朱龍輝 吳月峰

(中車浦鎮龐巴迪運輸系統有限公司,241060,蕪湖//第一作者,工程師)

跨坐式單軌系統采用橡膠輪胎和混凝土預制軌道梁,具有爬坡能力強、轉彎半徑小、占地少、噪聲低、運量適中、造價低等優點[1]。跨坐式單軌車輛跨在軌道梁上運行,軌道梁一般采用預應力混凝土箱型梁。跨坐式單軌車輛除底部的走行輪外,在車體兩側下垂部分設有夾行于軌道梁兩側的導向輪和穩定輪,以保證車輛沿軌道安全平穩行駛[2]。

1 跨坐式單軌車輛轉向架構架的結構

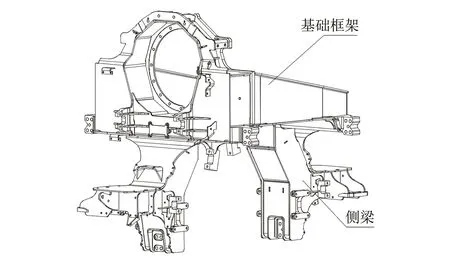

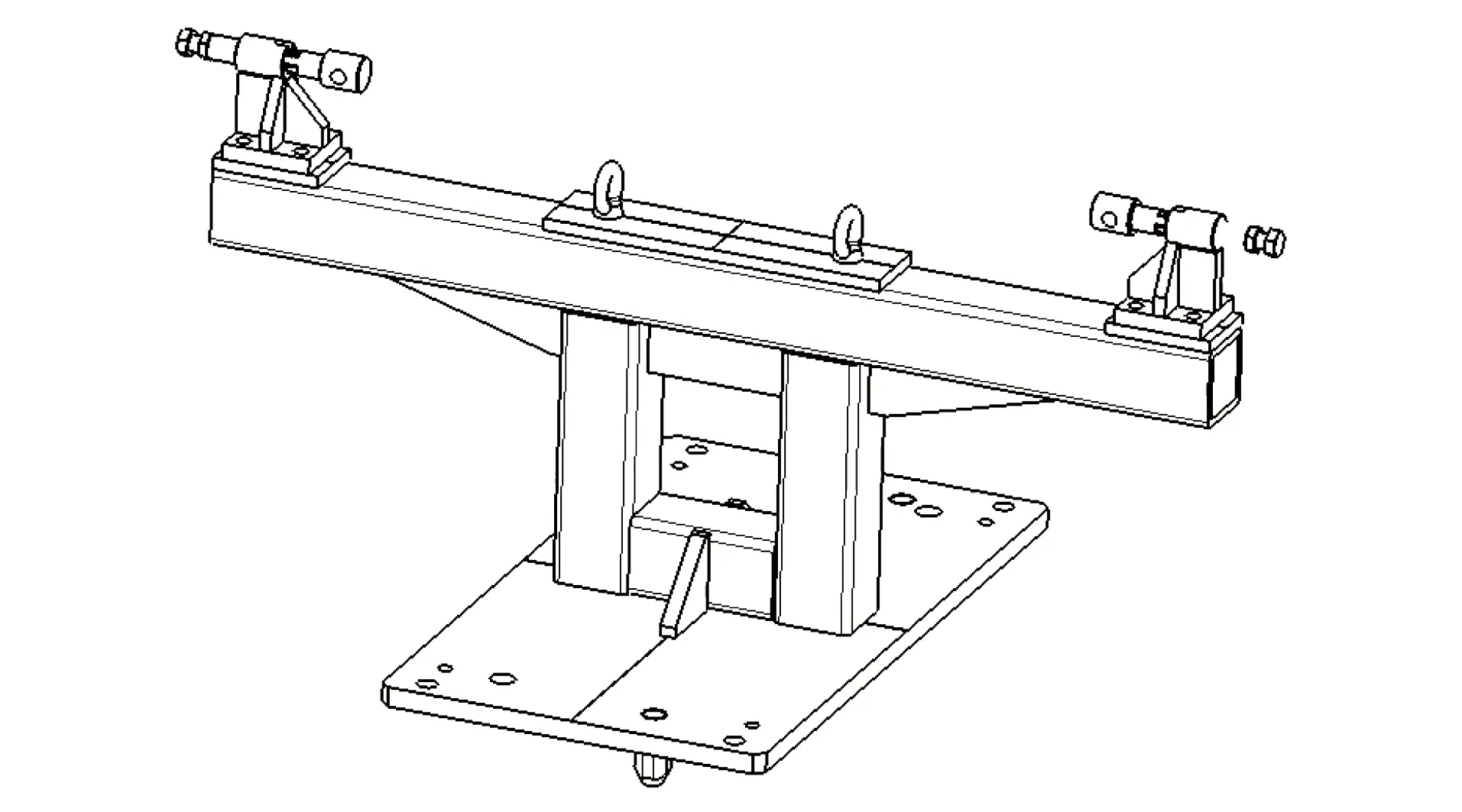

跨坐式單軌轉向架的設計理念與常規的軌道車輛相比有很大差異。傳統轉向架的軌道均為雙股鋼軌,行走部位為鋼制輪對,轉向架構架主要由橫、側梁組成,呈H型[3]。而跨坐式單軌車輛的軌道是復合石制材料制成的方形單軌道梁。單軌車輛轉向架的構架也完全突破了原有的設計,主要由基礎框架及側梁兩大部件組焊而成,結構緊湊(見圖1)。基礎框架是齒輪箱、電機及導向輪等大部件的主要承載載體。走行輪為橡膠輪胎,位于基礎框架的中心部位。導向輪在行走中起導向作用,位于基礎框架的兩側。側梁是穩定輪及空簧部件的主要承載載體,穩定輪主要在行走過程起穩定作用,空簧主要起承載豎向載荷和豎向減震的作用。穩定輪及導向輪對稱設置于軌道梁的兩側。

圖1 跨坐式單軌車輛轉向架構架結構示意圖

作為轉向架主要負載的兩大部件,基礎框架與側梁相對位置尺寸的精度將直接影響轉向架裝配及承載能力。

2 跨座式單軌車輛轉向架構架組裝工藝

2. 1 工藝路線

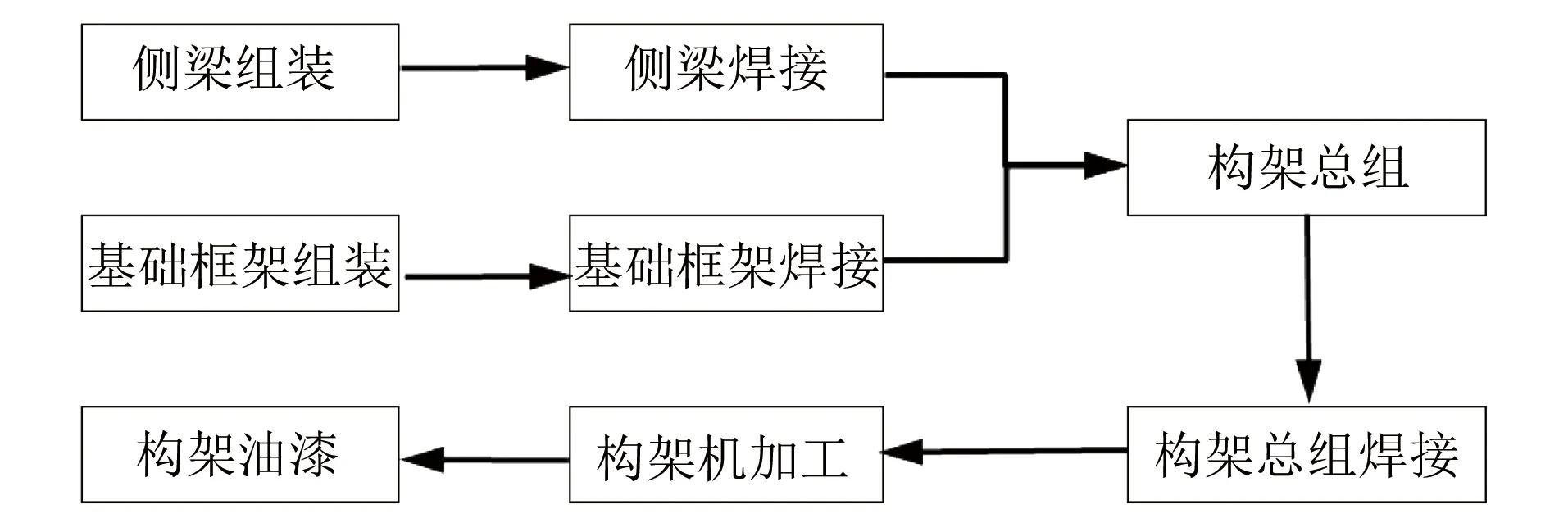

構架組焊工藝流程如圖2所示:①完成側梁、基礎框架這兩大關鍵分部件的組焊;②在構架總組工序進行兩大部件之間的組裝與焊接;③構架焊接完成后,進行機加工及油漆作業。

圖2 跨坐式單軌車輛轉向架構架組焊工藝流程

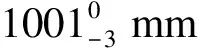

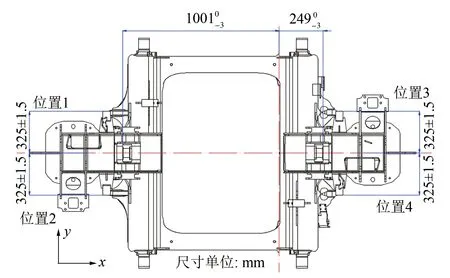

圖3 跨坐式單軌車輛轉向架構架總組尺寸的控制要求

在試制過程中發現,圖示尺寸在構架側梁端部超出了公差,經對比分析后發現主要是由于組裝定位偏差及焊接變形引起。焊接變形通常是指因焊接高溫引起的尺寸收縮、角度變形及彎曲變形等。其中:尺寸收縮可以通過基礎件的工藝放量來實現焊后尺寸控制;角度變形及彎曲變形等必須通過合理的組裝定位工裝、焊接順序及預變形來實現控制。因此,構架的最終尺寸控制主要通過基礎件工藝放量、焊接順序、焊接工裝及合理的預變形這四種方式實現。本文主要從焊接工裝優化及預變形量化兩個方面通過優化前后的對比,實現構架關鍵尺寸的控制。

2. 2 優化前工裝

2. 2. 1 優化前的工裝結構

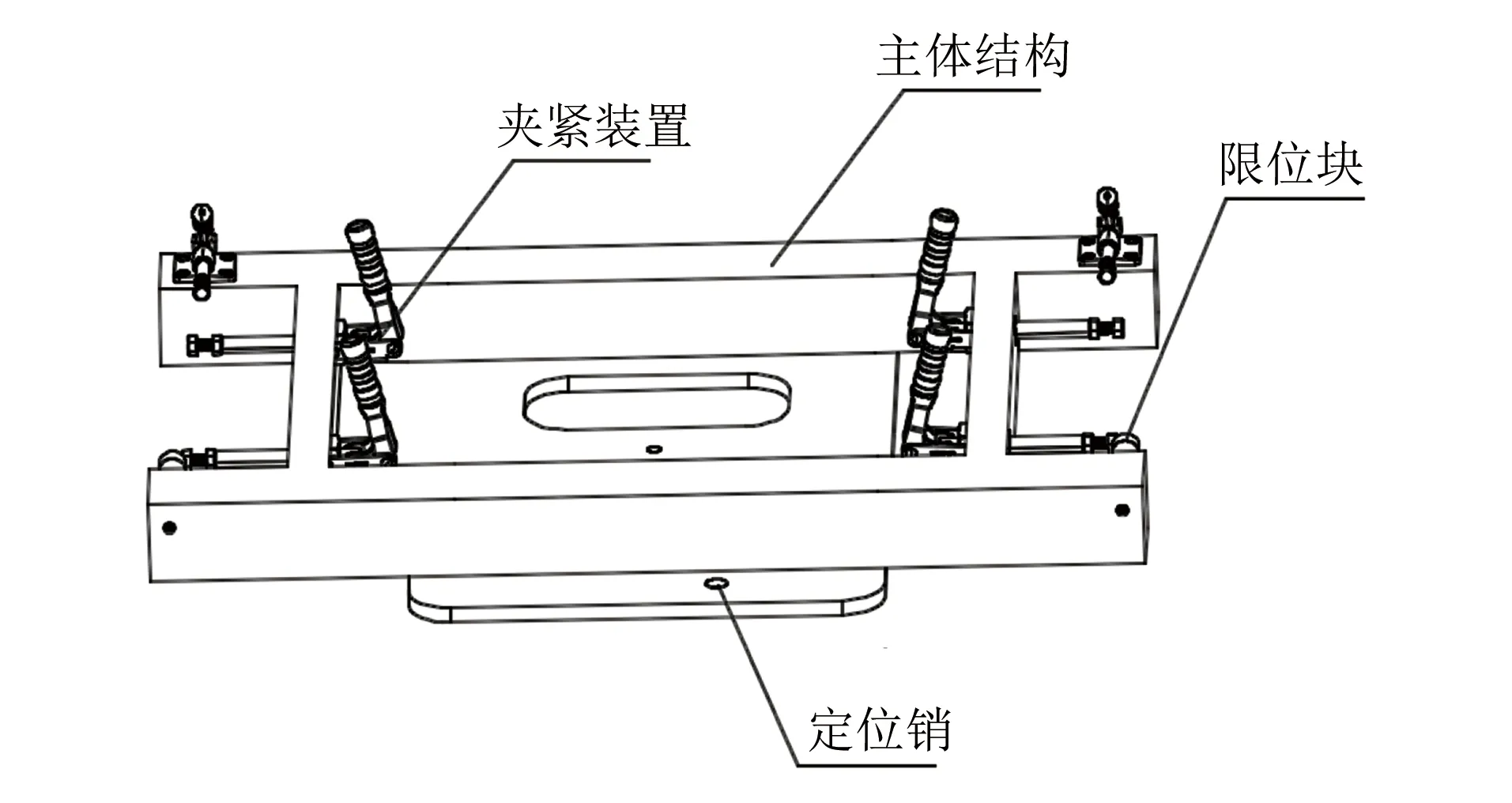

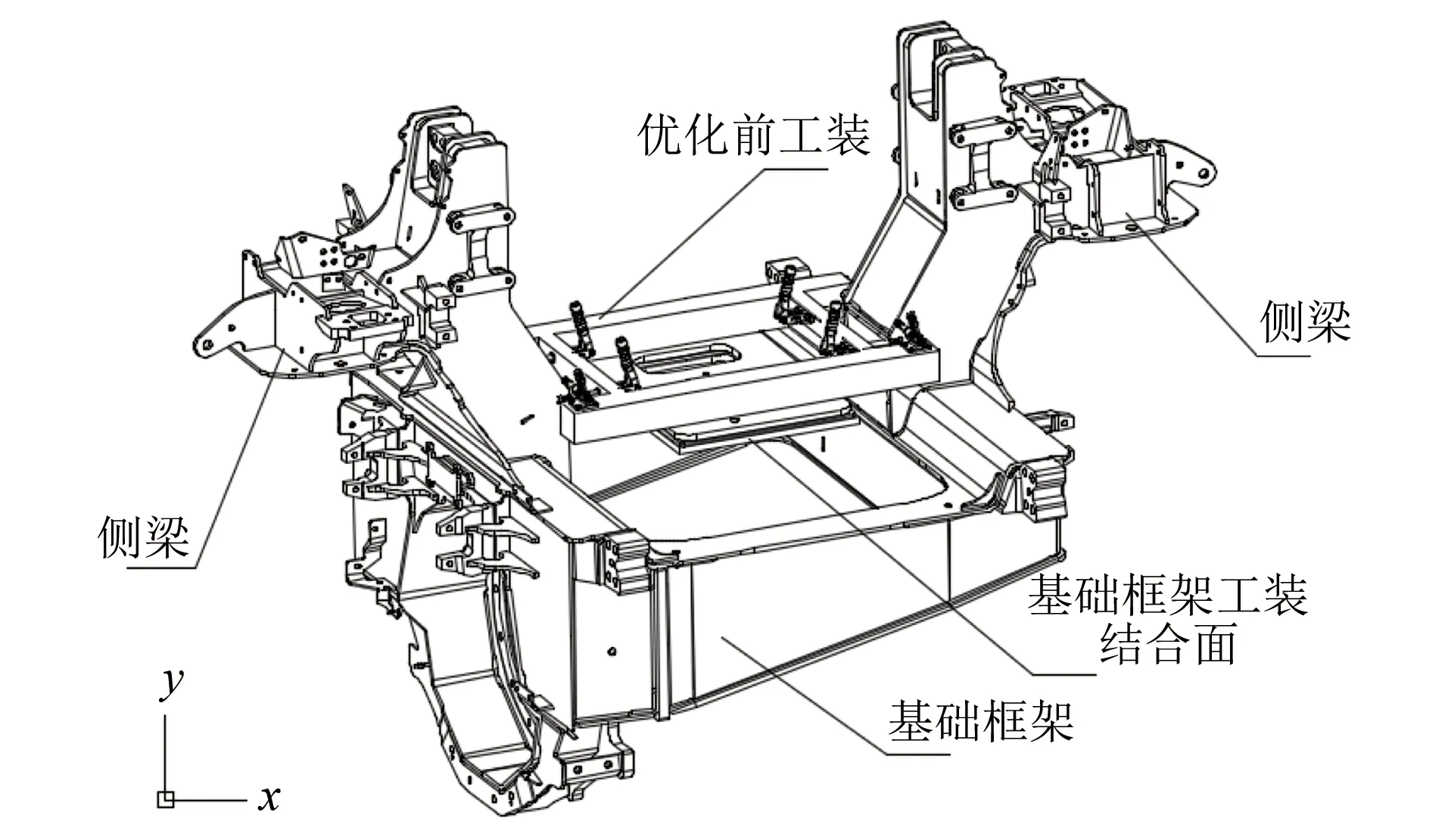

優化前工裝為對稱結構如圖4所示,包含主體結構、限位塊、快速夾緊裝置及定位銷。構架優化前組裝的示意圖如圖5所示,操作步驟如下:

1) 把兩側側梁部件預組裝到基礎框架上;

2) 把側梁預組工裝組裝到基礎框架工裝上,用定位銷定位,使接觸面緊密貼合;

3) 夾緊定位工裝快夾裝置;

4)y方向通過限位塊定位,x方向通過基礎框架折彎圓弧側梁進行自定位;

5) 定位焊接。

圖4 構架優化前的工裝結構

圖5 構架優化前的組裝示意圖

2. 2. 2 優化前的工裝缺點

通過試驗與驗證,優化前的工裝在使用過程中存在較大的不足,無法滿足產品設計要求。主要缺點如下:

1) 無法實現側梁上端定位組裝控制;

2) 依靠基礎框架折彎特征無法實現對側梁x方向的準確定位;

3) 僅適用于側梁裝配過程,因工裝影響后道工序的焊接作業,所以在后道工序焊接前需拆除此工裝,導致了焊接變形無工裝控制;

4) 裝配過程調整無法量化,無法計算組裝過程偏差及變形的規律性;

5) 組裝過程需借助激光測量儀及卷尺等量具,且需不斷復核,組裝誤差較大,生產效率低下;

6) 構架焊后尺寸控制不穩定,尺寸波動大。

2. 3 優化后工裝

2. 3. 1 優化后的工裝結構

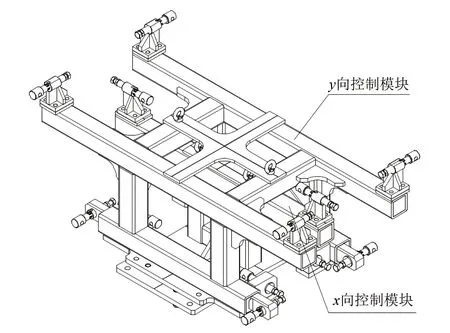

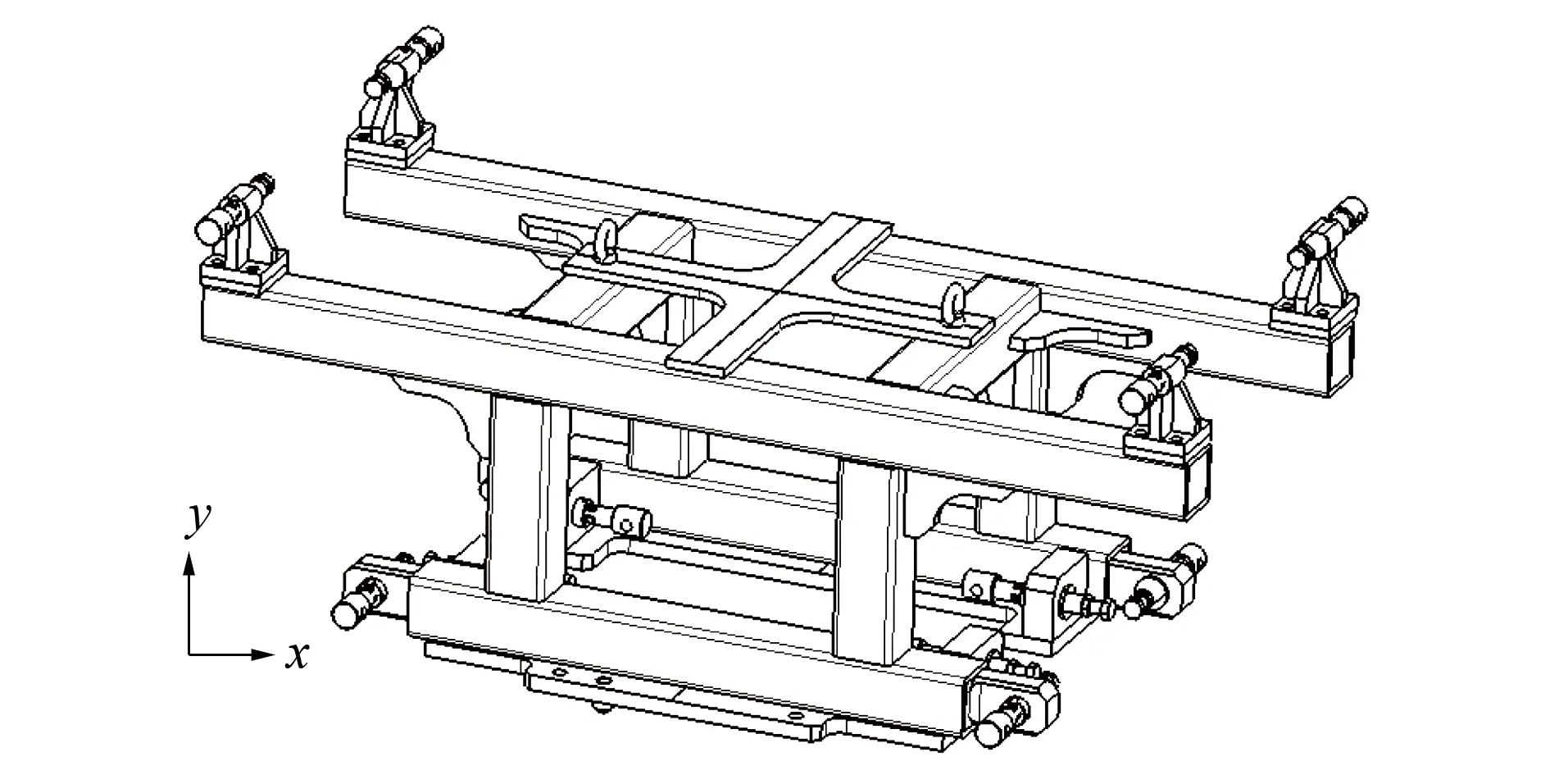

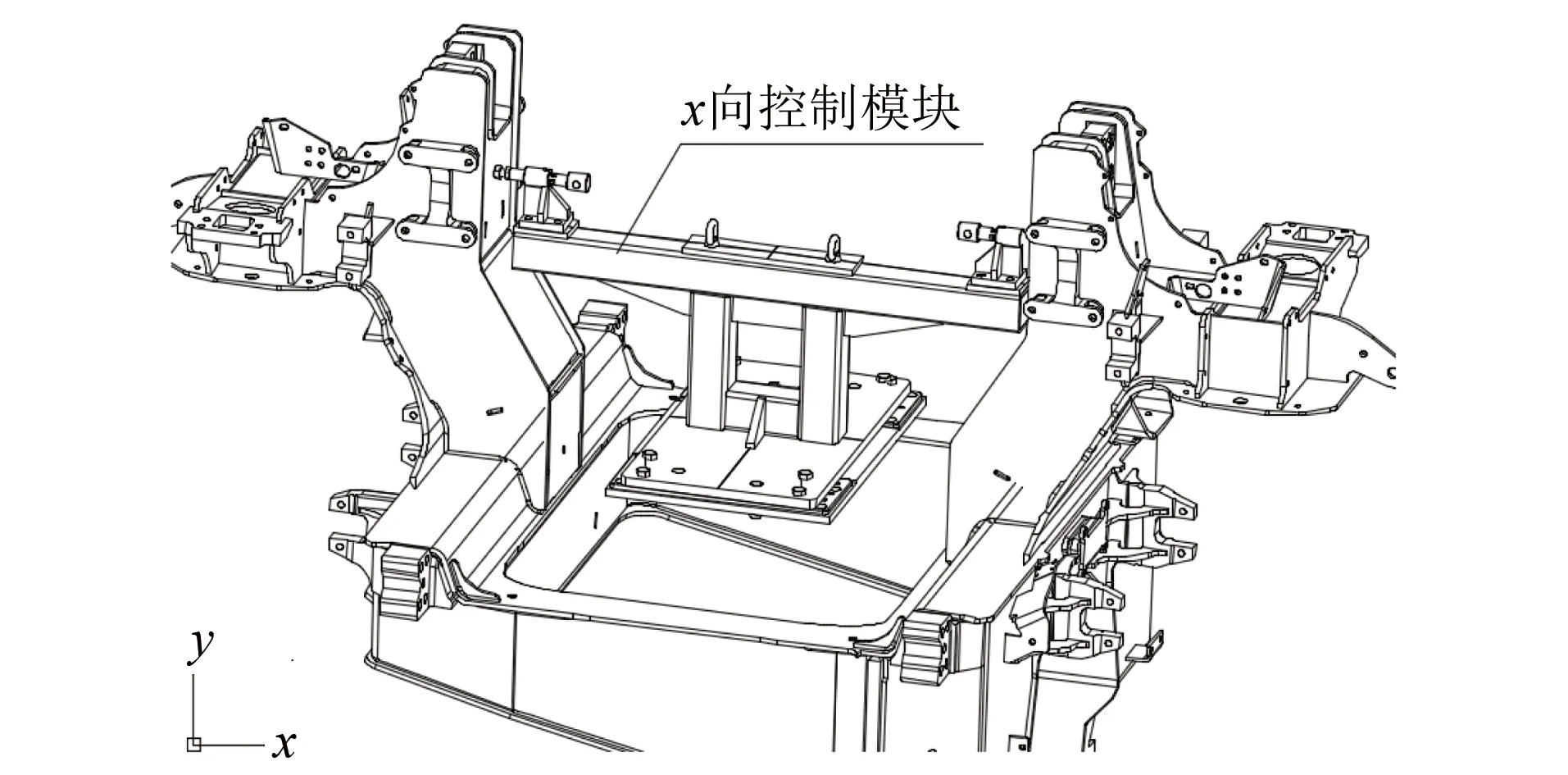

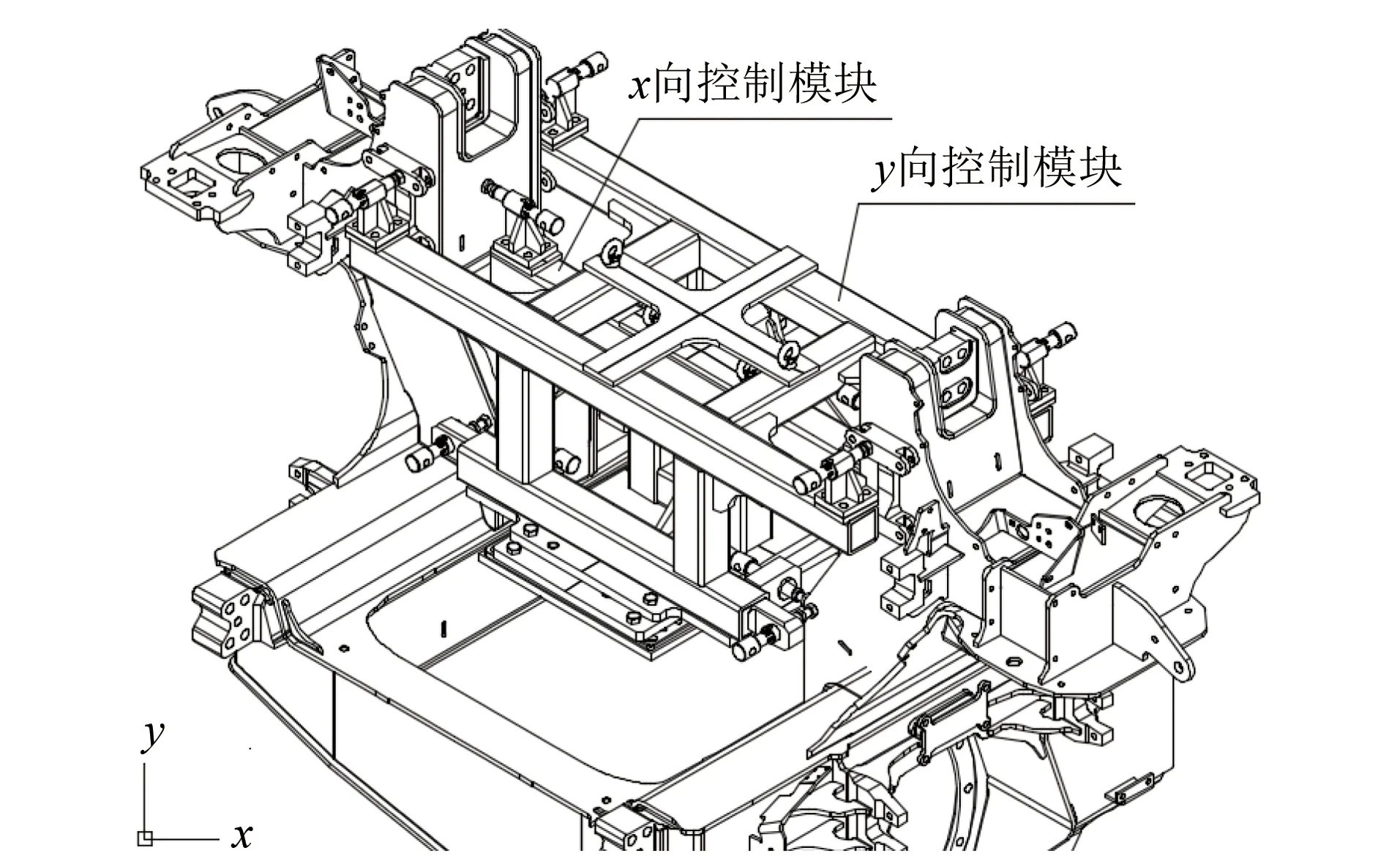

工裝的改善優化不但需要解決老工裝的缺點,還要考慮組裝后進行焊接作業時需具備充足的操作空間。基于此,工裝結構優化設計為組合式結構,包含兩個模塊,如圖6所示。其中:x向控制模塊(見圖7)包含主體骨架、定位銷及調整螺桿,主要功能為實現側梁x方向的組裝定位,以及控制焊接過程x方向的焊接變形;y向控制模塊(見圖8)主要功能為實現側梁在y方向的對稱組裝定位,包含主體骨架、定位銷及調整螺桿。構架總組工序焊縫呈對稱狀態分布于側梁部件兩側,可通過合理設計焊接順序來有效控制其焊接變形。因而,y向控制模塊僅在組裝過程中使用,組裝完成后移除,為后續焊接作業預留作業空間。

圖6 構架優化后的組合工裝結構

圖7 x向控制模塊

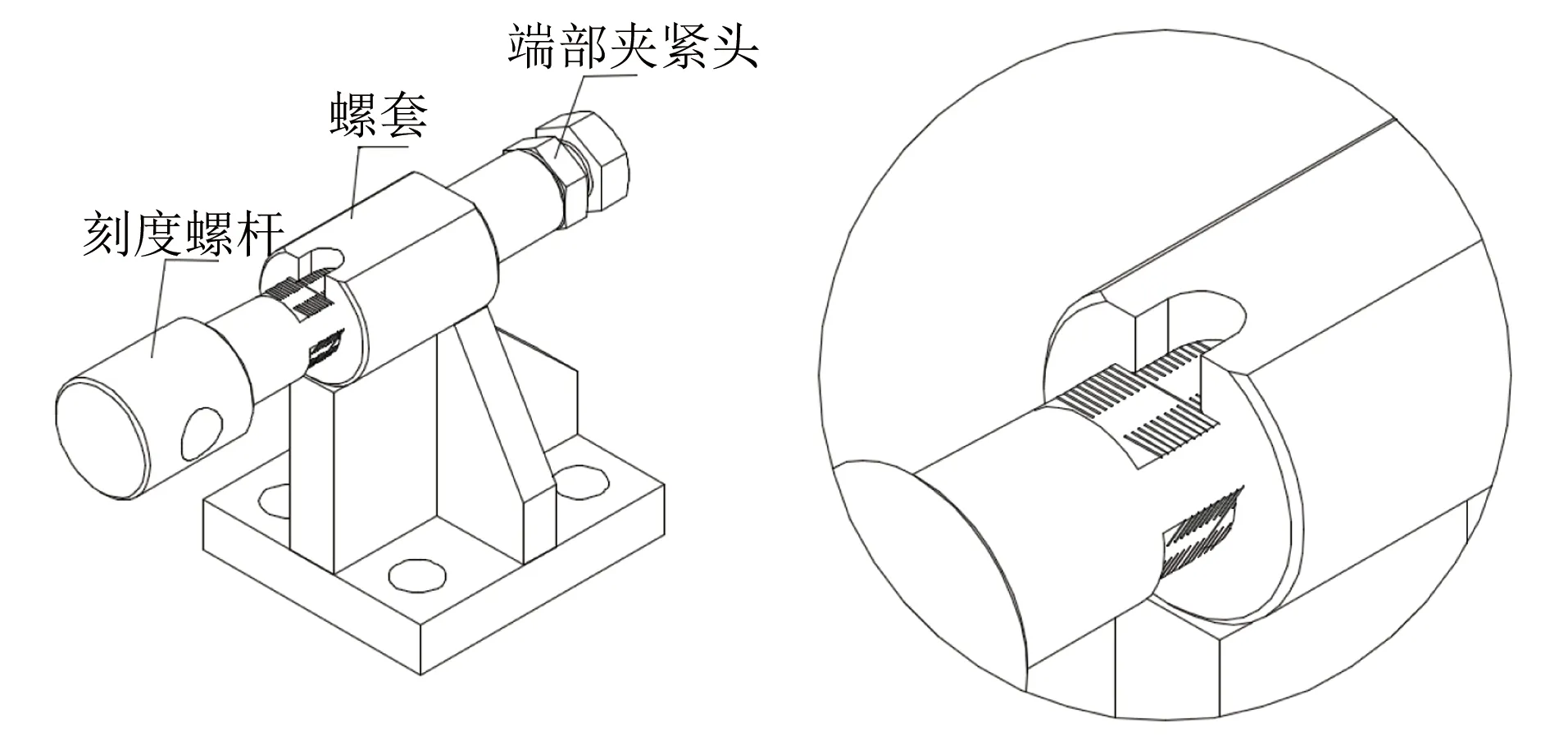

優化后的工裝用可讀刻度調整螺桿代替優化前工裝的快速夾緊裝置及限位塊,從而實現各個夾緊位置量化調節控制(見圖9)。帶刻度的調整螺桿包括端部夾緊頭、螺套及刻度螺桿,端部夾緊頭采用可調整結構便于使用過程中的校正與更換,刻度螺桿尾部采用激光刻打刻度標尺,用以量化調節量,便于記錄、追溯、對比、分析與優化等。

圖8 y向控制模塊

圖9 帶刻度的調整螺桿

2. 3. 2 優化后的工裝優點

1) 增加了側梁端部定位結構,可實現側梁上端定位組裝的控制、量化和記錄;

2) 增加了y方向定位結構,提高了定位穩定性及準確性,原通過折彎特征實現側梁y方向定位僅作為優化后工裝的輔助參考;

3) 采用組合模塊,焊接變形較大位置保留對應的工裝模塊,以控制焊接變形;

4) 采用帶刻度的調整螺桿,實現了各調節位置的量化以及焊接變形量化,從而實現工藝放量優化及穩定控制;

5) 組裝偏差可讀可控,不需要復核,提高了生產效率;

6) 通過組裝偏差及焊接變形量化值與構架最終檢驗尺寸進行對比,實現了快速、高效的反饋控制。

2. 3. 3 工藝步驟

優化后的工藝步驟為:

1) 兩側梁落胎;

2) 組裝x向控制模塊,采用定位銷定位在基礎框架工裝上,用螺栓固定(見圖10);

3) 組裝y向控制模塊,采用定位銷定位在x向控制模塊上(見圖11);

4) 對稱調節工裝各處夾緊螺桿,以滿足產品尺寸要求,然后進行定位焊接;

5) 移除y向控制模塊,進行后續滿焊作業。

采用自帶刻度的夾緊螺桿完成各夾緊位置的調節后,編號記錄調節量。通過與構架最終結果進行對比,在下一構架組裝時進行微調完善,待產品尺寸穩定控制后,把各處刻度讀數就近標識與對應位置形成工藝標準。再次組裝時根據標示值實現快速調節,以提高工作效率。

圖10 x向控制模塊組裝

圖11 y向控制模塊組裝

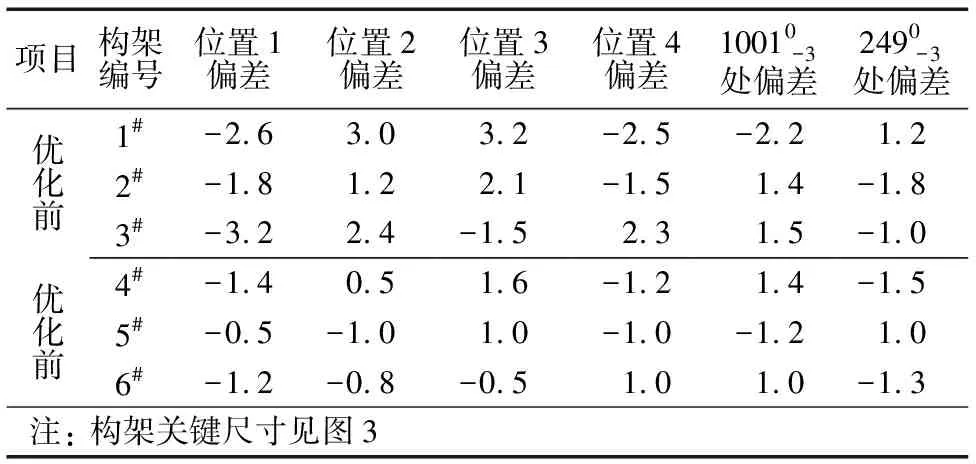

2. 4 優化前后的結構對比

首先,優經后的工裝提高了生產效率,組裝時間由原來的194 min減少至約62 min,生產效率提升了約2倍;其次,優化后的工裝可以進行精確組裝定位、焊接變形控制及量化預變形,可實現對構架側梁尺寸有效控制。選取工裝優化前后的組焊構架各三件進行焊后尺寸檢測對比,結果如表1所示。

表1 優化前后構架關鍵尺寸處偏差測量結果對比 mm

3 結語

本文設計制作的組合式工裝,實現了跨坐式單軌車輛轉向架構架的側梁精確組裝定位、焊接過程變形控制及預變形量化,有效控制了產品x方向和y方向的尺寸。該組合式工裝結構可以在定位完成后移除干涉焊接作業的模塊,從而為后續的焊接作業預留出足夠的作業空間。

刻度螺桿的創新采用,實現了組裝尺寸及焊接變形的量化,滿足組裝過程對尺寸記錄、可追溯性方面的要求,為組裝尺寸的對比分析、優化、預變形量設置等提供了有效的數據支撐。通過不斷優化調節量,可實現產品尺寸的有效快速控制,以及產品質量的穩步提升。