基于三維投影矩陣的生產流水線對接系統平臺構建

張娟娟 沈小渝

(1. 四川財經職業學院,四川 成都 610101;2. 電子科技大學成都學院,四川 成都 611731)

在實踐中,規模化發展的食品工業需要更多更長的加工流水線,這些流水線不可避免地存在平臺對接問題。而機械加工對接過程中受工作臺扭擺易產生誤差[1],致使監控對接過程的信號傳感器受到影響,大大降低了機械加工對接的精確度,導致機械加工控制效果差[2]。楊亮亮等[3]提出了將迭代學習控制方法從時域辨識拓展到正交矢量基函數空間領域,提高了控制系統的位置跟蹤精度和響應性能,但對控制系統控制參數的把握較復雜且準確度不高。朱莊生等[4]提出了單目視覺檢校方法,分析了合作靶標精度對單目視覺姿態測量精度的影響,利用合作靶標實現了視覺高精度姿態測量;基于正交矢量和動態濾波的聯合標定法等實現了具備高精度姿態精度的單目視覺檢校系統,但耗時較長,不利于實際應用。

基于上述問題,試驗擬設計基于三維投影矩陣構建生產流水線對接系統平臺,在機械加工對接過程中按照三維立體視覺原理,提取對接圖像特征點,針對特征點進行三維投影矩陣計算,通過投影矩陣校對提高機械加工對接的精確度,改善機械加工控制效果。

1 系統結構設計

機械加工工作臺由于自身扭擺易產生誤差[5],而三維投影矩陣在機械加工對接研究中效果顯著[6],因此設計基于三維投影矩陣的機械加工系統平臺,將三軸測量與三維控制規劃到控制系統中,得到機械加工控制系統結構框圖如圖1所示。圖1中,系統對X、Y1、Y2展開控制,抑制由于工作臺擺動產生的誤差。使用精密工件臺、微動臺的組合結構作為機械結構,采用微動臺進行精準定位,使定位系統取得高精準定位度與點動靈敏度[7],且控制更為便捷。

圖1 食品生產流水線對接系統平臺結構框圖

由圖1可知,系統由兩個8098單片機電路、激光器控制模塊、測量單元、微動臺精準定位單元及三維運動平臺等組成。機械加工控制系統的工作臺精密工作特性要求X-Y工件臺實現高速精準定位,且滿足兩個方向在同一時間進行實時定位等特點[8]。因此,在X、Y兩個方向上各加一片8098單片機實現兩個方向的單獨控制,并使X、Y兩個方向可以在同一時間運動。由于X、Y能夠獨立控制,所以X、Y運動互不影響,使得工件臺在工作過程中一直處于實時有效的閉環控制下,確保工件臺工作效率高,且具備較高控制實時性[9]。兩個方向的單片機工作相對獨立,可以實現兩個方向的軟件、硬件基本相互兼容。系統的突出優點是調試方法簡單,工作穩定,且后期維護便捷性強。

2 系統硬件設計

2.1 三維運動平臺

機械加工控制系統中的三維運動平臺采用一種對脈沖信號控制的步進電機進行驅動。步進電機通過調整脈沖頻率來調整電動機轉數,三維運動平臺需要3個步進電機進行3個維度的獨立驅動,驅動方式相同,圖2為其中一維的運動控制模塊電路圖。由圖2可知,電機驅動器的DIR口和CP口分別與步進電機獨立驅動的兩個I/O端口相連,控制電機轉動方向與脈沖。驅動器A、B各自連接對應的電機繞組,S1、S2為限位電路接口引腳,能各自連接單片機的I/O端口,達到機床限位控制的目的。

1. 電機繞組 2. 獨立驅動 3. 獨立驅動 A. 步進電機驅動器 B. 步進電機驅動器 S1、S2. 限位電路接口引腳

圖2 三維運動平臺控制模塊電路圖

Figure 2 Circuit diagram of control module for 3D motion platform

2.2 激光器控制模塊設計

激光器控制模塊是三維運動平臺的組成部分,該模塊通過控制激光器開關和控制激光器的輸出功率實現系統的激光控制,獲取機械對接的三維投影[10]。新研發的激光電源在前期激光電源設備的基礎上進行了改進,合并兩個輸入端口為一個脈沖輸入接口,調節激光器的開關和輸出功率。采用ATmega128的兩個I/O端口對激光器進行控制。激光器控制模塊中PG0控制激光器開關,通過調節輸出高、低電瓶實現激光器開關控制。激光器控制模塊的PG1通過改變輸出頻率脈沖實現激光器功率的控制。

2.3 測量單元

機械加工控制系統的性能指標一定程度上由測量系統的精準度決定[11]。測量單元是機械加工控制系統的重要組成部分,要求測量單元需具備測量精準度高、反應靈敏度高、穩定性強等優點。測量單元通過多普勒頻差測量位移技術,采用交流前置放大器替換常規直流放大器,實現高精準度動態測量,獲取精準實時測量數據,根據配備的自動補償器補償波長變化。

2.4 微動臺精準定位單元

微動臺精準定位單元依據系統測量單元的測量值,采用三維投影矩陣對接校對算法進行精準定位。圖3為微動臺精準定位電路原理圖。微位移性能指標包括:量程145 μm;頻響范圍0~4 kHz;推力3 000 N;拉力600 N;剛度16 N·μm;位移分辨率>0.01 μm。圖3中,驅動器放大器為一個線性放大器,具備分辨率高與穩定性強的特點,電壓輸出為0~1 200 V。

圖3 微動臺精準定位電路原理圖

3 系統軟件設計

3.1 基于立體視覺校對的對接圖像特征點提取

機械加工控制系統平臺的加工對象對接是實現精準加工的關鍵[12-13],系統基于立體視覺校對提取對接圖像的特征點。依照圖像識別原理選擇兩個性能較優的對接裝置實施對接,按照三維立體視覺原理提取對象圖像特征點后,依據該特征點對機械加工平臺的三維對接圖像進行校驗[14],提取圖像特征點過程如下。

機械加工校驗對接時,選取應符合相似度要求的對接圖像,從該圖像中采集對接區域的特征點,針對對接區域實施有效的三維區域定位,樣本圖像采集原理如圖4所示。

圖4 樣本圖像采集原理

由圖4可知,機械加工對接圖像像素點用g表示,通過圖像采集設備Q1采集機械對接平臺圖像對接點g1,Q1、Q2兩個圖像采集設備需同時采集對接平臺其他對接點圖像,G為與此圖像相應的實際對接平臺特征點,根據特征點空間位置關系,完成機械加工對接的三維圖像空間特征點定位。

在設備對接過程的樣本圖像中隨機選擇一點G,G在圖像采集設備Q1、Q2上的特征點分別為g1、g2,其對應的投影矩陣分別為h1、h2,得式(1)、(2)。

(1)

(2)

式中:

(ψ1,θ1,1)、(ψ2,θ2,1)——圖像采集設備采集的對接三維圖像特征點坐標;

(Z,A,B,I)——標準坐標系中上述特征點的坐標。

各特征點的變換處理通過式(3)實現。

(3)

按上述方法提取對接圖像特征點,完成機械加工控制對接。

3.2 三維投影矩陣對接校對算法設計

3.2.1 三維投影矩陣的定義及計算 依據提取的特征點對機械加工平臺的三維對接圖像進行校驗,根據3.1中提取的特征點構建幾何矩陣,如式(4)。

(4)

將式(4)視為機械加工設備對接圖像特征,展開幾何矩陣計算。由于計算量龐大,無法應用到圖像校對中,故將式(4)進行轉變:

(5)

式中:

(6)

在i∈{0,1,…}上取得Ti(a,b),即任意一個階矩,完成機械加工對接信息f(a,b,c)的還原。

(7)

(8)

(9)

式中:

minf(X)——目標函數最小值。

X=Δa,Δb,Δzc,Sa,Sb,Sc,θa,θb,θc——待優化參數,表示a,b與c方向上對接機械的位置移動、收縮放大與旋轉角度。

最后采用Powell方法求解目標函數的最小值,得到精準的對接校對結果,從而改善機械加工平臺對接效果。

4 試驗分析

4.1 系統控制效果分析

為驗證試驗設計的基于三維投影矩陣的機械加工系統的有效性,進行如下試驗分析。

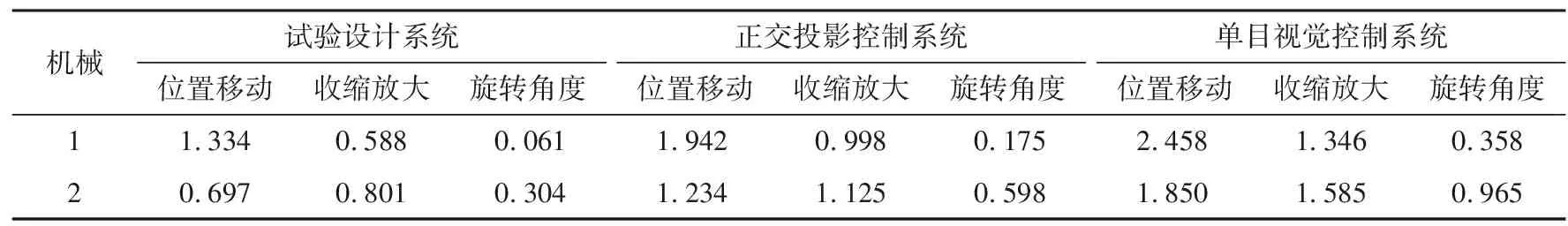

試驗以機械1、2為測試對象,給出a、b、c方向中兩個加工設備的映射變換關系的位置移動、收縮放大與旋轉角度的實際數據,采用試驗設計系統、正交投影控制系統、單目視覺控制系統對兩個食品機械加工設備進行控制,測試3種系統下機械1、2位置移動、收縮放大與旋轉角度數據,與實際結果進行對比,結果如表1所示。

表1 3種系統測試結果方差分析

由表1可知,試驗設計系統控制的機械1、2的位置移動、收縮放大、旋轉角度的精度方差均小于正交投影控制系統和單目視覺控制系統,表明試驗設計系統具備高精度的控制效果,滿足食品機械加工對接的需求。

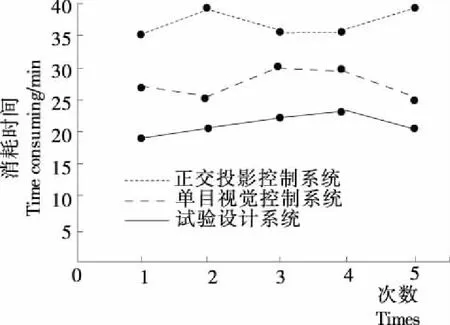

4.2 系統控制效率與精度分析

由圖5可知,試驗設計系統進行機械加工耗時18~23 min,正交投影控制系統加工耗時35~40 min,單目視覺控制系統加工耗時25~31 min,與同類型系統相比,試驗設計系統節省了大量的加工時間,能夠實現機械加工系統的高效率運行。

由圖6可知,試驗設計系統的精確度最大可以無限接近于100%,最小精確度也在95%左右,表明試驗設計系統控制精確度高于其他兩種系統,能夠確保機械加工的高精確度運行。

圖5 3種系統耗時對比

4.3 不同條件下系統控制誤差分析

為驗證試驗設計系統控制機械加工對接的普適性,以5 cm×5 cm、10 cm×10 cm尺寸的食品為對象,采用3種系統進行食品加工對接試驗,結果見表2、3。

由表2、3可知,加工不同尺寸食品時,試驗設計系統進行機械加工對接的相對誤差和對接時間均小于正交投影控制系統和單目視覺控制系統。針對5 cm×5 cm、10 cm×10 cm 尺寸的食品進行對接,試驗設計系統最大相對誤差值分別為1.50%,1.11%,單目視覺控制系統最大相對誤差值分別為3.85%,2.45%,正交投影控制系統最大相對誤差值分別為4.99%,3.65%,試驗設計系統的對接精準度較高;同時,對接時間顯示,試驗設計系統所需對接時間短、波動性小,能夠穩定實現機械加工的對接。

圖6 3種系統精確度對比

表2 5 cm×5 cm尺寸食品測試結果對比

表3 10 cm×10 cm尺寸食品測試結果對比

5 結論

試驗設計系統采用微動臺實現了系統的精準定位,依據系統測量單元的測量值、采用三維投影矩陣對接校對算法進行精準定位,提升了機械加工控制系統的控制精確度。為進一步改善機械加工的控制效果,可引入三維投影矩陣進行精準對接。