薄壁與厚壁管材力學性能的統一評價方法—廣義缺口環法

聶光臨,包亦望,萬德田

薄壁與厚壁管材力學性能的統一評價方法—廣義缺口環法

聶光臨,包亦望,萬德田

(中國建筑材料科學研究總院有限公司,綠色建筑材料國家重點實驗室,北京 100024)

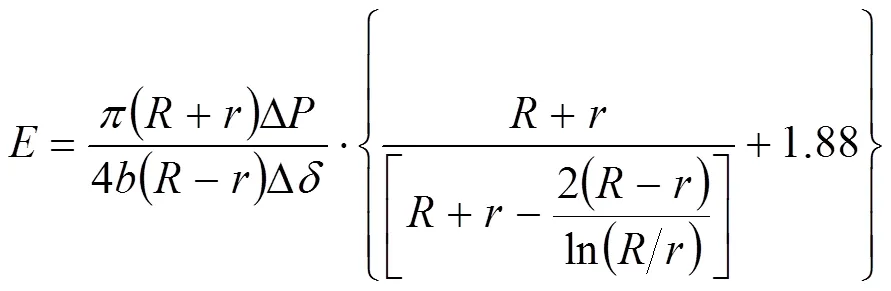

管材作為一類重要的材料制品結構形式,其力學性能的準確測試對于保障管材構件服役安全性與可靠性至關重要。目前所提出的缺口環法為測試管材力學性能提供了可行方案,但缺口環法測試管材彈性模量與彎曲強度的計算公式僅適用于薄壁管材。為實現厚壁管材力學性能的準確測試,本研究將徑向力與切向力對管材試樣的變形能考慮在內,基于曲桿分析理論,提出了適用范圍更廣的廣義缺口環法。以三點彎曲法測得的石英玻璃梁試樣彈性模量(72.08±1.87 GPa)與彎曲強度(73.84±6.67 MPa)作為參比,分別利用缺口環法與廣義缺口環法測得了同一批次石英玻璃管材試樣的彈性模量與彎曲強度,測試結果表明:隨著管材壁厚的增加,缺口環法測試結果與廣義缺口環法測試結果的相對偏差逐漸增大;且廣義缺口環法測得的石英玻璃彈性模量和彎曲強度值與三點彎曲法的測試結果更接近,即廣義缺口環法的測試結果更準確;同時表明了廣義缺口環法既適用于薄壁管材的力學性能測試,也適用于厚壁管材的力學性能測試。

管材;彈性模量;彎曲強度;缺口環法;廣義缺口環法

0 引言

陶瓷、玻璃、水泥基材料制成的各類管/環狀構件在工程中得到廣泛應用,例如:氧化鋁陶瓷耐磨管、石英玻璃管液位計、混凝土給排水管道等。這些管材制品在服役期間均會承受外載作用,因此其力學性能的準確可靠性評價對于管材構件的選材、安全設計、壽命預測等至關重要。彈性模量與彎曲強度作為重要的力學性能參數,可衡量材料抵抗彈性變形的能力與確定構件的承載極限,是保障構件安全服役的前提,因此管材力學性能的準確測試評價直接關系到管材構件的安全可靠性和對破壞的預測性。

目前廣泛使用的管/環狀材料力學性能測試方法——缺口環法僅適用于薄壁管材(內半徑與外半徑之比/>9/11)[1,2],因為缺口環法測試管材彈性模量的計算公式在推導過程中,忽略了徑向力與切向力對缺口環試樣在壓縮過程中變形能的影響,即按照直梁的計算方法推導了缺口環法測試彈性模量的計算公式。然而,常使用的管材不僅包括薄壁管材,而且厚壁管材也占據了一定比 例[3,4],且通常為了提高管材的承載能力、抗滲性及服役壽命,也需要加大管材構件的壁厚。對于這類厚壁管材彈性模量的測試評價,可將其減薄后,再按照缺口環法測試其彈性模量;但是管/環狀異形構件的加工較為困難,因此管材壁厚減薄存在一定的操作困難。因此,針對厚壁管材彈性模量的準確測試評價尚處于研究空白,需要提出一種適用于厚壁管材彈性模量測試的方法。為填補這一研究空白,本文基于曲桿分析理論提出了廣義缺口環法,其適用范圍更廣,既適用于薄壁管材的力學性能測試,也適用于厚壁管材的力學性能測試。

1 基本原理

1.1 缺口環法

缺口環法是指通過對一個缺口環試樣施加徑向壓縮載荷,根據其彈性范圍內的載荷—位移曲線斜率及試樣的幾何尺寸測試其彈性模量的方 法[5, 6]。對于薄壁管材(/>9/11),其彎曲正應力可近似地用直梁公式(純彎曲)計算,屬于小曲率曲 桿[7],可按照直梁分析法對缺口環法測量管材力學性能的計算公式進行推導,可由下式計算得缺口環試樣的彈性模量與彎曲強度[1, 2]。

式中,為彈性模量(MPa);為缺口環試樣的軸向長度(mm);為缺口環試樣的外半徑(mm);為缺口環試樣的內半徑(mm);Δ為線彈性范圍內的載荷增量(N);Δ為Δ作用下所產生的壓縮變形量(mm);max為彎曲強度(MPa);為彎矩(N·mm);max為拉應力最大位置處到中性軸的間距(mm),max=(-)/2;為試樣橫截面慣性矩(mm4),=(-)3/12;max為缺口環試樣開裂破壞的臨界載荷值(N);A為試樣橫截面的面積(mm2)。

1.2 廣義缺口環法

為實現厚壁管材力學性能的準確測試,本研究將徑向力與切向力對缺口環試樣的壓縮變形能的影響考慮在內,基于曲桿分析法推導得管材彈性模量與彎曲強度的計算公式,稱為廣義缺口環法。缺口環試樣在壓縮載荷作用下,其受力分析如圖1所示,其內力可由下式計算。

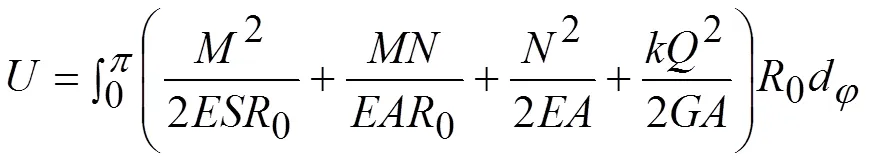

缺口環試樣在壓縮過程中的變形能除彎曲變形能外,還包括徑向力和切向力的變形能,其計算式如下:

式中,為變形能;為試樣橫截面對中性軸的靜矩;為剪切模量;為與橫截面形狀有關的系數,在矩形截面的情況下,值可取1.2[7]。根據卡氏定理[8]可得:

式(6)為利用曲桿分析理論推導得的缺口環法測試彈性模量的計算公式,與文獻[1]、[2]、[9]中彈性模量計算式不同,因為文獻[1]、[2]、[9]中彈性模量測試方法只適用于/>9/11的薄壁管材(彈性模量計算公式的推導過程中忽略了徑向力與切向力對缺口環試樣變形能的影響)。

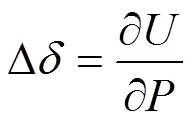

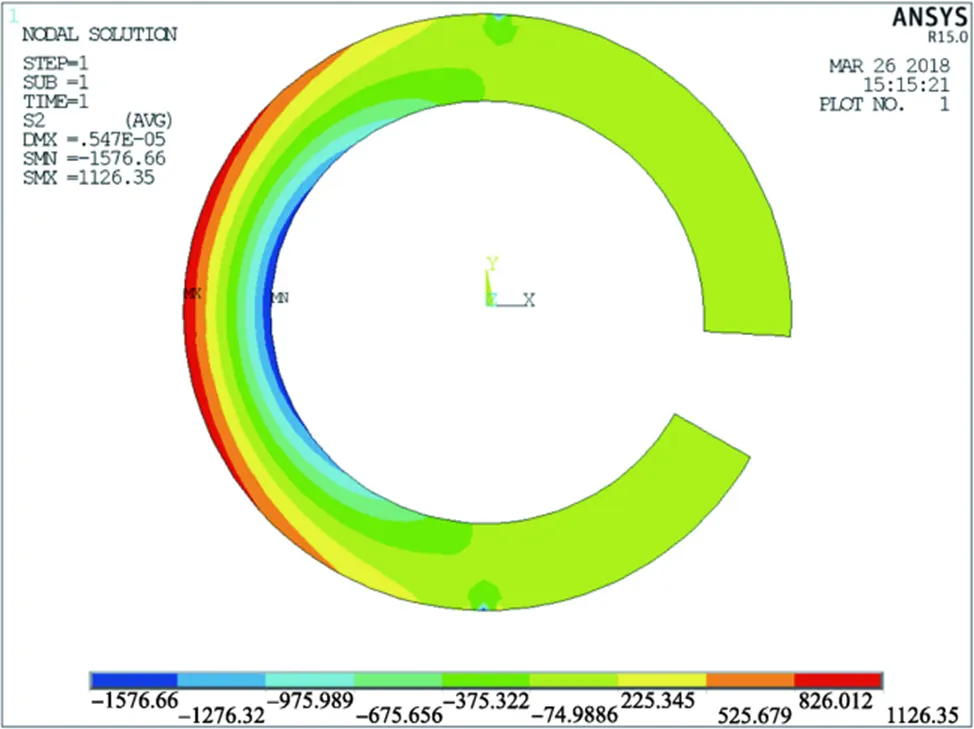

采用Ansys 15.0有限元模擬分析軟件,選擇Solid Quad 8 node 183單元類型,在缺口環試樣上端節點處施加壓縮載荷,下端節點施加約束,模擬缺口環試樣的實際受力狀態,得到其應力分布如圖2所示。缺口環試樣的外側受拉,而內側受壓,且1/2高度處圓環外側所受拉應力最大,因此在壓縮載荷作用下,裂紋會首先萌生于1/2高度處圓環外側,而后向圓環內側迅速擴展。

圖2 有限元模擬分析缺口環試樣的應力分布圖

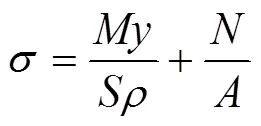

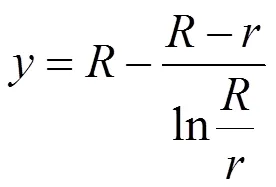

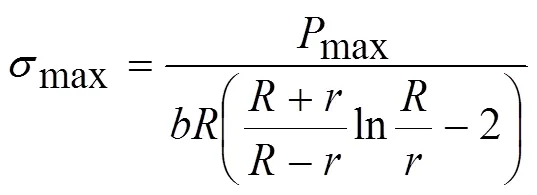

由材料力學[7]分析可得橫截面上各點的正應力為:

式中,max為缺口環試樣裂紋萌生處所受的最大拉應力,即為試樣的彎曲強度。上式(8)與國際標準ISO 18558:2015(E)[10]中彎曲強度計算式一致,即ISO 18558中彎曲強度計算式是基于曲桿分析計算得來的。

2 實驗

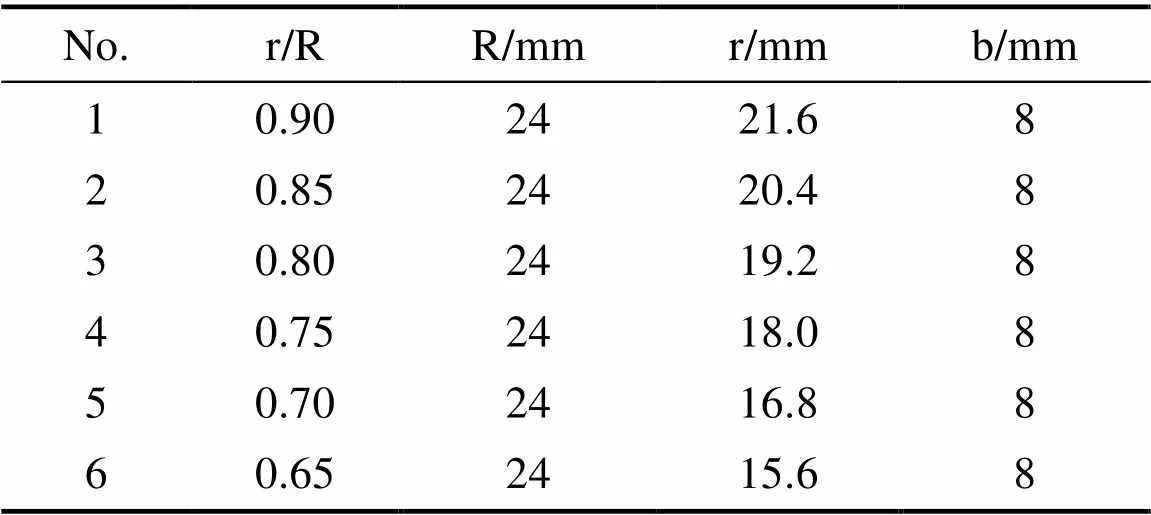

為研究缺口環法與廣義缺口環法測量管材彈性模量與彎曲強度的適用范圍,實驗選用不同壁厚的石英玻璃管,幾何尺寸如表1所示。/變化范圍為0.65~0.90,隨著/比值的降低,石英玻璃管壁厚逐漸增大。

表1 石英玻璃管試樣的幾何尺寸

Tab.1 Geometric dimensions of the quartz glass tubes

另外,取同一生產批次的石英玻璃,將其切割加工成3 mm×20 mm×120 mm板狀試樣,參照JC/T 676-1997《玻璃材料彎曲強度試驗方法》[11],利用三點彎曲法測試其彎曲強度,三點彎曲試驗下跨距選用100 mm,加載速率2 mm/min。注意:在彎曲強度測試過程中,為避免強度的時間效應,必須控制加載速率,使得試樣發生開裂破壞的時間均在30 s左右。同時參照GB/T 10700-2006《精細陶瓷彈性模量試驗方法彎曲法》[12],利用三點彎曲試驗測試石英玻璃的彈性模量,下跨距選用100 mm,加載速率0.5 mm/min,載荷上限選用30 N。

缺口環法測試不同壁厚的石英玻璃管試樣時,應調整加載速率使得彈性模量測試時間(加載至載荷上限所需時間)為60 s左右,載荷上限值應小于其斷裂載荷值的1/2;且在彎曲強度試驗中,應盡量控制試樣在30 s左右發生開裂破壞,以避免時間效應對強度測試值的影響。在彈性模量測試過程中,應調整試驗機采樣頻率為100~200 Hz,以確保試驗機所記錄的載荷—橫梁位移曲線的完整性;在彎曲強度測試過程中,僅當開裂破壞位置位于缺口環試樣的1/2高度時,才可認為所測得的開裂臨界載荷值是有效的。

3 結果與討論

3.1 彈性模量

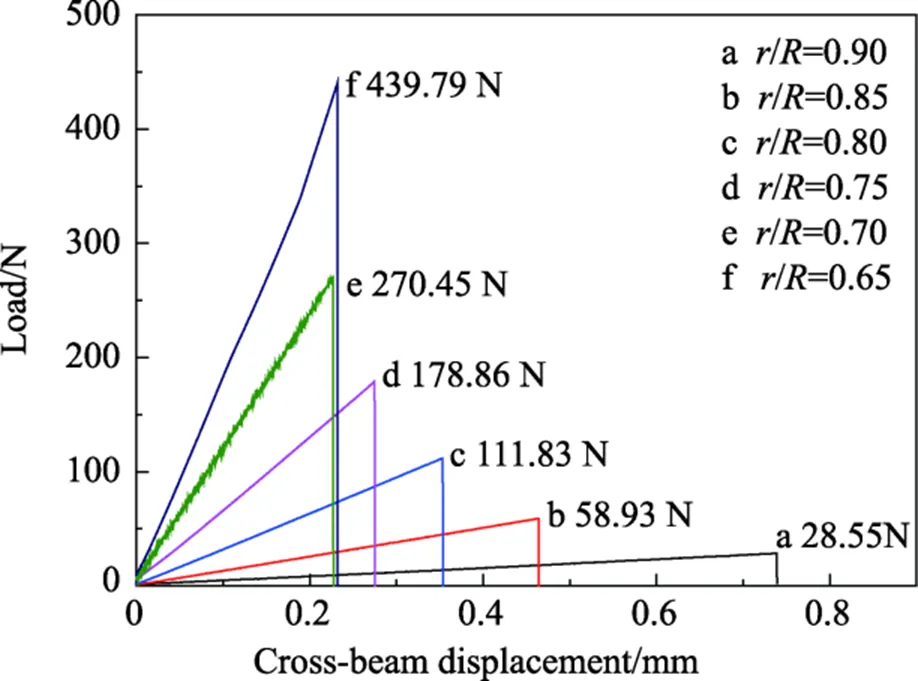

石英玻璃缺口環試樣在壓縮載荷作用下直至發生開裂破壞,其載荷—橫梁位移曲線如圖3所示,隨著/的減小,即隨著缺口環試樣壁厚逐漸增大,試樣的斷裂臨界載荷值逐漸增大,而其壓縮變形量卻在逐漸減小。對于/=0.90的石英玻璃缺口環試樣,其在2~10 N內的壓縮變形量約為200 μm;對于/=0.65的石英玻璃缺 口環試樣,其在10~190 N內的壓縮變形量約為75 μm。對于石英玻璃試樣而言,缺口環試樣(/=0.65~0.90)的壓縮變形量較大(>70 μm),采用電感量儀可以準確測得其變形,繼而可得其彈性模量值。

圖3 不同壁厚石英玻璃缺口環試樣的載荷—橫梁位移曲線

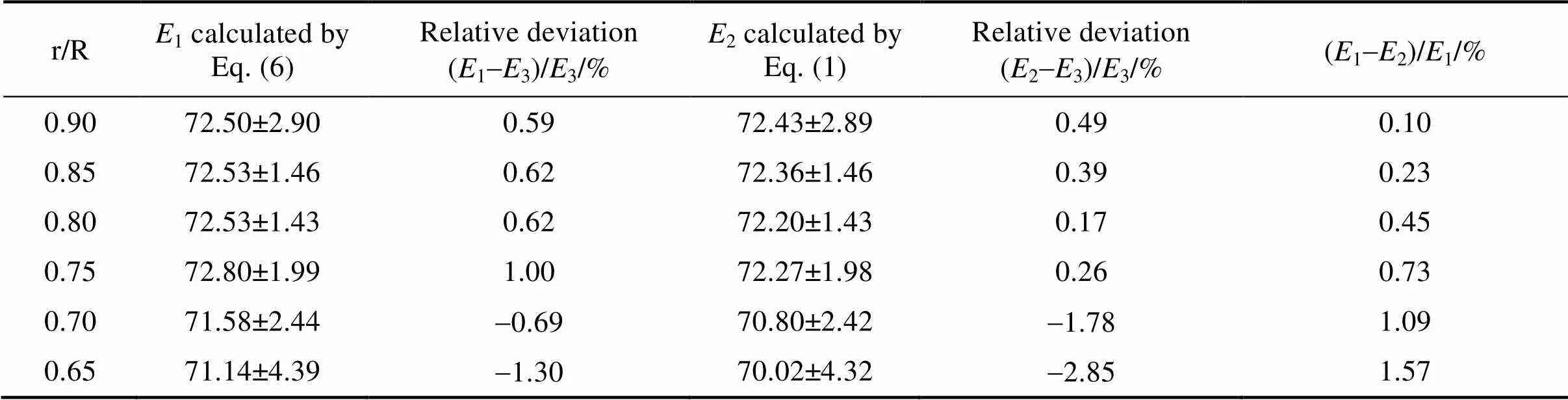

參照GB/T 10700-2006《精細陶瓷彈性模量試驗方法彎曲法》[12],利用三點彎曲試驗測得石英玻璃的彈性模量為72.08±1.87 GPa。利用缺口環法與廣義缺口環法的計算公式(式1與式6),分別測得了不同壁厚的石英玻璃缺口環試樣的彈性模量,并將測試結果與三點彎曲法測得的彈性模量值作比較,測試結果如表2所示。

隨著/逐漸減小,缺口環試樣的壁厚逐漸增大,廣義缺口環法測得的彈性模量值與缺口環法測試值的偏差逐漸增大,二者最大偏差僅為1.57%。/在0.90~0.65變化范圍內,考慮徑向力與切向力(廣義缺口環法)測得的彈性模量值(式6)與不考慮徑向力與切向力(缺口環法)測得的彈性模量值(式1)相近,且兩種計算方法測得的管材彈性模量值與三點彎曲法測得的彈性模量基本一致(/=0.65時,與三點彎曲法測試值的最大偏差為-2.85%)。總的來說,在/=0.90~0.65的范圍內,廣義缺口環法測得的管材彈性模量值更接近三點彎曲法的測試結果,即廣義缺口環法測試管材彈性模量的準確性更高。

由于試驗未制得/<0.65的缺口環試樣,因此缺乏廣義缺口環法與缺口環法測試/<0.65的厚壁管材彈性模量值之間比較的數據。可采用將相同外半徑、相同軸向長度、相同力學響應參數(Δ/Δ)、不同內半徑(即不同/)代入式(6)與式(1),可得/=0.60、0.55、0.50時,廣義缺口環法測試模量值1與缺口環法測試值2間的相對偏差分別為6.74%、14.14%、23.42%。則對于缺口環法測試彈性模量,在/>0.55的范圍內,徑向力與切向力對管材彈性模量測試值的影響較小(<10%);而當/≤0.55時,徑向力與切向力對管材彈性模量測試值的影響較大,此時應按照廣義缺口環法測試厚壁管材的彈性模量。

表2 缺口環壓縮試驗測試彈性模量的試驗結果

Tab.2 Test results of the elastic modulus measured by split ring compressing experiments

注:1為基于廣義缺口環法測得的彈性模量值;2為基于缺口環法測得的彈性模量值;3為三點彎曲法測得的彈性模量值,3=72.08±1.87 GPa。

3.2 彎曲強度

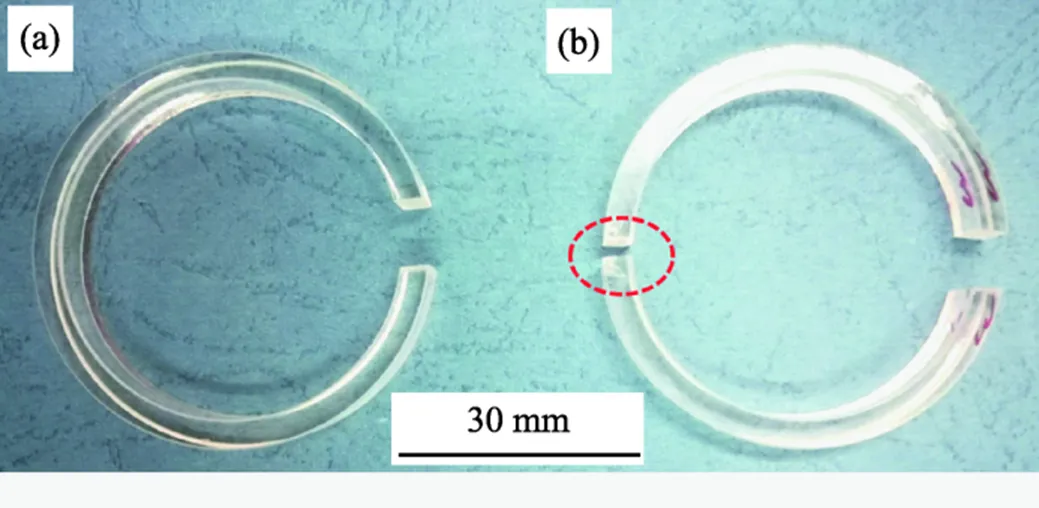

參照行業標準JC/T 676-1997《玻璃材料彎曲強度試驗方法》[11],利用三點彎曲試驗測得石英玻璃的彎曲強度為73.84±6.67 MPa,將此測試結果作為參考,以驗證廣義缺口環法測試不同壁厚石英玻璃管材彎曲強度的準確性。利用缺口環壓縮試驗測試石英玻璃管的彎曲強度時,缺口環試樣斷裂破壞后形貌如圖4所示,缺口環試樣的有效破壞形式應是在管材試樣1/2高度處發生斷裂破壞,且為典型的突發性脆性斷裂。

圖4 石英玻璃缺口環試樣照片:(a)斷裂前;(b)斷裂后

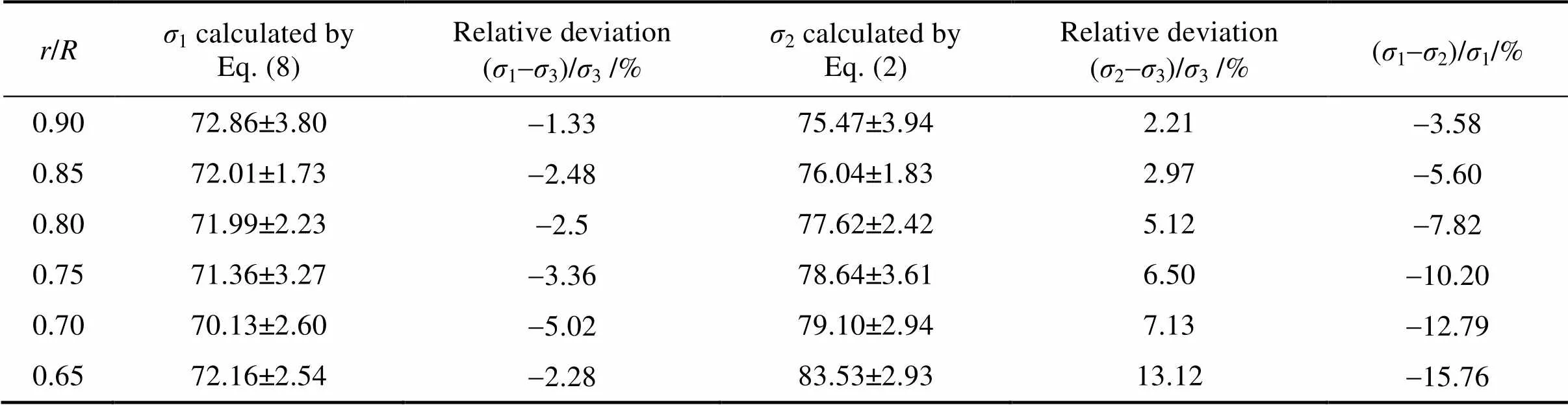

利用廣義缺口環法與缺口環法的計算公式(式8與式2),分別測得了不同壁厚的石英玻璃缺口環試樣彎曲強度,并將測試結果與三點彎曲測得的彎曲強度作比較,測試結果如表3所示。

隨著/逐漸減小至0.65,石英玻璃缺口環試樣的壁厚逐漸增大,廣義缺口環法(式8)測得的彎曲強度值與缺口環法(式2)測試值的偏差逐漸增大;且當/≤0.75時,二者相對偏差較大(>10%),二者最大偏差為-15.76% (/=0.65時)。/在0.90~0.65變化范圍內,考慮徑向力與切向力(廣義缺口環法)測得的彎曲強度值與三點彎曲法測試值基本相近,二者最大偏差僅為-5.02%。/在0.90~0.70變化范圍內,不考慮徑向力與切向力(缺口環法)測得的彎曲強度值與三點彎曲法測試值基本相近,二者最大偏差僅為6.50%;而當/=0.65時,缺口環法測得的彎曲強度值與三點彎曲法測試值相差較大(13.12%)。由此可知,在/=0.90~0.65的范圍內,廣義缺口環法測得的彎曲強度值更接近三點彎曲法的測試結果,即廣義缺口環法測試管材彎曲強度的準確性更高。

4 結論

針對厚壁管材力學性能的測試技術難題,本研究將徑向力與切向力對缺口環試樣變形能的影響考慮在內,基于曲桿分析理論提出了廣義缺口環法,旨在提高管材力學性能的測試準確性。

1) 對于缺口環壓縮試驗測試彈性模量,在/>0.55的范圍內,徑向力與切向力對管材彈性模量測試值的影響較小,/=0.60時,廣義缺口環法測試值與缺口環法測試值相差6.74%;而當/≤0.55,須利用廣義缺口環法(式6)測試管材彈性模量,其測試值與三點彎曲法測試結果更相近,即將徑向力與切向力考慮在內測得的彈性模量更加準確。

2) 對于缺口環壓縮試驗測試彎曲強度,在/>0.75的范圍內,徑向力與切向力對管材彈性模量測試值的影響較小,/=0.80時,廣義缺口環法測得的彎曲強度值與缺口環法的測試結果僅相差-7.82%;而當/≤0.75時,廣義缺口環法測試管材彎曲強度更準確,必須利用廣義缺口環法(式8,考慮徑向力與切向力的影響)測試缺口環試樣的彎曲強度。

表3 缺口環壓縮試驗測試彈性模量的試驗結果

Tab.3 Test results of the elastic modulus measured by split ring compressing experiments

注:1為基于廣義缺口環法測得的彎曲強度值;2為基于缺口環法測得的彎曲強度值;3為三點彎曲法測得的彎曲強度值,3=73.84±6.67 MPa。

綜上所述,由于廣義缺口環法計算公式推導過程中考慮了徑向力與切向力的影響(更接近于缺口環試樣的實際受力情況),其適用范圍較原有缺口環法更廣,適用于薄壁與厚壁管材力學性能(彈性模量與彎曲強度)的統一評價。

[1] WAN D T, BAO Y W, LIU X G, et al. Evaluation of elastic modulus and strength of glass and brittle ceramic materials by compressing a notched ring specimen [J]. Advanced Materials Research, 2011, 177: 114-117.

[2] 包亦望, 萬德田, 劉正權, 等.一種評價圓環或圓管狀脆性材料彈性模量和強度的方法 [P]. 中國專利: ZL 201010544550.1, 2013-02-20.

[3] KIM N H, OH C S, KIM Y J, et al. Limit loads and fracture mechanics parameters for thick-walled pipes [J]. International Journal of Pressure Vessels and Piping, 2011, 88: 403-414.

[4] JUSZKIEWICZ G, NOWAK T. Comparative study on thin and thick walled cylinder models subjected to thermo-mechanical loading [J]. Composite Structures, 2015, 134: 142-146.

[5] 包亦望, 聶光臨, 萬德田. 相對法及特殊條件下陶瓷材料力學性能評價[J]. 硅酸鹽學報, 2017, 45(08): 18-29. BAO Y W, NIE G L, WAN D T. Journal of the Chinese Ceramic Society, 2017, 45(08): 18-29.

[6] 包亦望, 萬德田. 結構陶瓷特殊條件下力學性能評價的新技術與技巧[J]. 科學通報, 2015, 60(3): 246-256. BAO Y W, WAN D T. Chinese Science Bulletin, 2015, 60(3): 246-256.

[7] 劉鴻文. 材料力學第三版下冊[M]. 北京: 高等教育出版社, 1992: 183-204.

[8] BEER F P, JOHNSTON E R, DEWOLF J T, et al. Mechanics of Materials [M]. Sixth ed. America: McGraw– Hill, 2012: 734-744.

[9] LIU Z, BAO Y W, WAN D T, et al. A novel method to evaluate Young's modulus of ceramics at high temperature up to 2100 °C [J]. Ceramics International, 2015, 41: 12835-12840.

[10] ISO 18558:2015(E), Fine ceramics (advanced ceramics, advanced technical ceramics) — Test method for determining elastic modulus and bending strength of ceramic tube and rings [S]. Switzerland: International Organization for Standardization, 2015.

[11] JC/T 676-1997, 玻璃材料彎曲強度試驗方法[S].

[12] GB/T 10700-2006, 精細陶瓷彈性模量試驗方法彎曲法[S].

Unified Determination Method for Mechanical Properties of Thin-walled and Thick-walled Tubes — General Split Ring Method

NIE Guanglin, BAO Yiwang, WAN Detian

(State Key Laboratory of Green Building Materials, China Building Materials Academy Co., Ltd., Beijing 100024, China)

Tube is a kind of significant form of material product structure, and the accurate evaluation of the tube mechanical properties is crucially important for insuring the service safety and reliability of the tube components. The presented split ring method provides feasible solution to the determination of tube mechanical properties, but the formulas for calculating the elastic modulus and bending strength apply only to the thin-walled tubes. To determine the mechanical properties of thick-walled tubes accurately, the general split ring method with wider application range was proposed in this study based on the analytical theory for curved bar, by taking into account the effect of the radial and tangential forces on the strain energy of the tube sample. The three-point bending method was used to test the elastic modulus (72.08±1.87 GPa) and bending strength (73.84±6.67 MPa) of the quartz glass beams, and the test result can be used as the reference data. Both the split ring method and general split ring method were used to determine the elastic modulus and bending strength of the same quartz glass tubes. The test results indicate that the relative deviation between the measured data by split ring method and general split ring method gradually increased with the rising wall thickness of the tube samples. The elastic modulus and bending strength tested by the general split ring method were closer to the test results by three-point bending method, i.e., the results measured by the general split ring method were more accurate. And the general split ring method can be used to determine the mechanical properties for both the thin-walled and thick-walled tubes.

tube; elastic modulus; bending strength; split ring method; general split ring method

date: 2019?03?18.

date:2019?04?25.

國家自然科學基金(51472227);國家重點研發計劃(2017YFB0310401)

Correspondent author:BAO Yiwang(1957-), male, Ph.D., Professor. E-mail:ywbao@ctc.ac.cn

TQ174.75

A

1000-2278(2019)04-0524-06

10.13957/j.cnki.tcxb.2019.04.019

2019?03?18。

2019?04?25。

包亦望(1957-),男,博士,教授。