增壓器渦輪葉片疲勞蠕變壽命預測方法

王 正 馬同玲

北京動力機械研究所,北京,100074

0 引言

渦輪增壓器是發(fā)動機實現(xiàn)功率密度提升和增強高原環(huán)境適應(yīng)性的關(guān)鍵部件[1-2]。渦輪葉輪作為渦輪增壓器的核心部件,其可靠性與壽命直接影響著渦輪增壓器或增壓系統(tǒng)的可靠性。渦輪葉輪不僅要具有良好的氣動性能,能夠高效地將發(fā)動機廢氣能量轉(zhuǎn)化為機械功,而且要求具有足夠的使用壽命和可靠性,滿足渦輪增壓器的使用要求。

對于車用渦輪增壓器而言,由于車用發(fā)動機工作剖面的多變性和復雜性,增壓器渦輪葉輪的失效模式具有明顯的多樣性。近年來,針對增壓器等渦輪葉輪的可靠性評價與壽命預測問題,國內(nèi)外學者從多方面進行了研究。BOOYSEN等[3]采用概率分析方法,研究了低壓級汽輪機啟動時渦輪葉片在共振條件下的疲勞壽命預測方法,通過試驗獲得了渦輪葉片材料的疲勞特性,分析了渦輪葉片在振動狀態(tài)下的應(yīng)力響應(yīng),建立了渦輪葉片疲勞壽命概率模型。SENN等[4]運用全三維模型計算法研究了脈沖混流增壓器渦輪葉片的振動激勵。MAKTOUF等[5]針對燃氣渦輪葉片存在的高周疲勞失效模式,將多種多軸疲勞模型應(yīng)用于渦輪葉片有限元輸出結(jié)果的后處理中,對渦輪葉片在不同載荷條件的疲勞壽命進行了評估。林海英等[6]針對某型航空活塞發(fā)動機渦輪增壓器的葉片強度和振動問題,結(jié)合氣動設(shè)計和結(jié)構(gòu)改進設(shè)計,對渦輪葉輪和壓氣機葉輪在離心力作用下的強度和振動模態(tài)進行了分析。李磊等[7]針對船用高壓比大流量增壓器渦輪的多場耦合問題,建立了考慮氣動、傳熱、強度、振動等多因素的增壓器渦輪多學科可行性分析模型,在優(yōu)化算法的驅(qū)動下實現(xiàn)了多學科設(shè)計優(yōu)化。王正等[8]針對車用增壓器渦輪的葉片共振失效模式,研究了渦輪葉片振動特性,建立了考慮增壓器工作轉(zhuǎn)速隨機性、葉片振動固有頻率分散性條件下渦輪的葉片共振可靠度計算模型。王延榮等[9]考慮高溫蠕變的影響,按照等損傷等效原則,確定了某型發(fā)動機Ⅱ級渦輪葉片高溫低循環(huán)疲勞/蠕變壽命,給出了置信度為95%、可靠度為99.87%時的渦輪葉片安全使用壽命。

本文針對增壓器渦輪葉片在疲勞與蠕變交互作用下潛在的葉根斷裂失效模式,結(jié)合車用渦輪增壓器的使用特點,分析了增壓器渦輪葉片的載荷與應(yīng)力分布特征;在此基礎(chǔ)上,考慮疲勞與蠕變交互作用的影響,建立了增壓器渦輪葉片在疲勞與蠕變作用下的壽命預測方法及數(shù)學模型。

1 增壓器渦輪葉片的應(yīng)力空間分布特征與失效模式

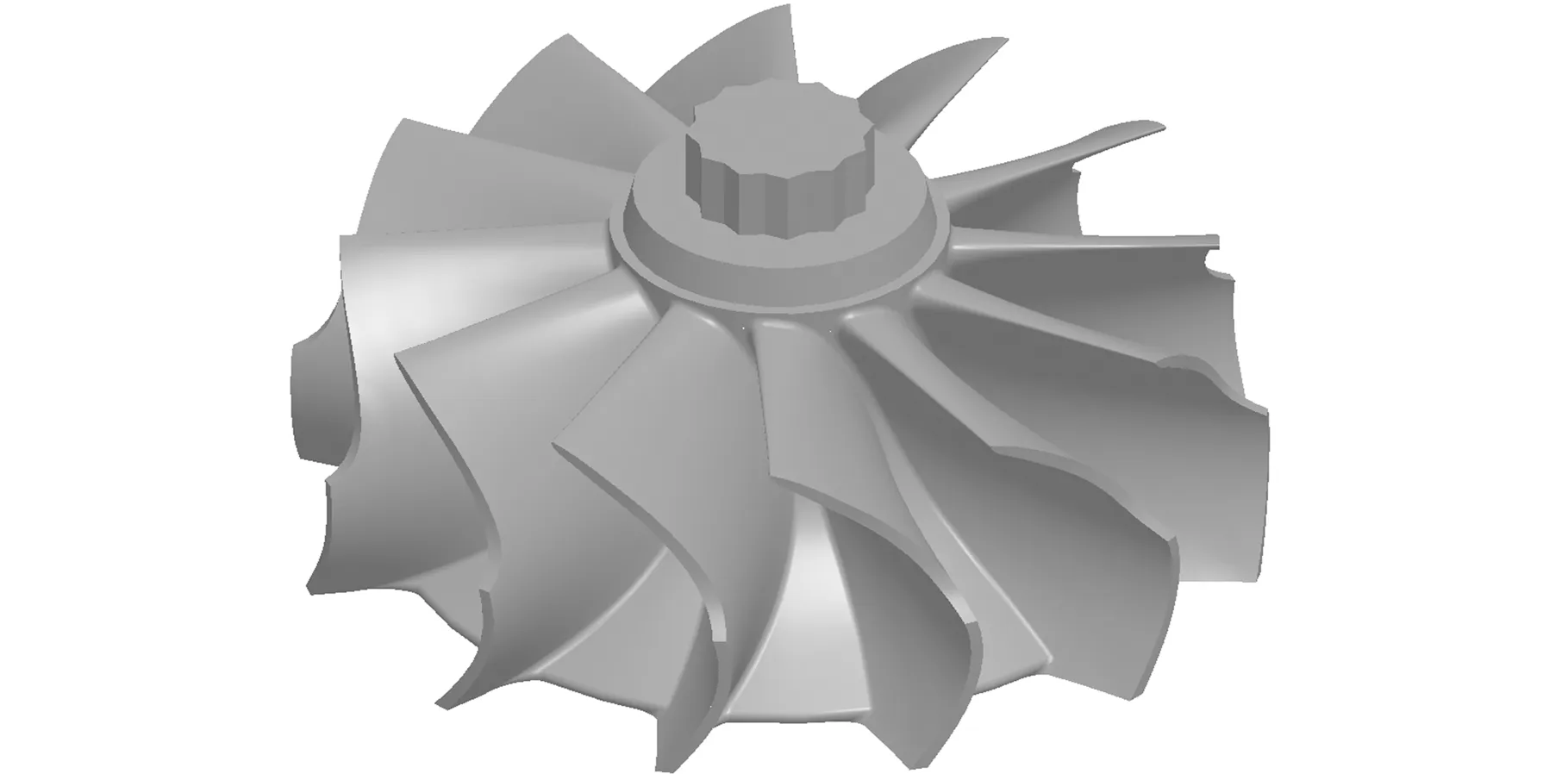

增壓器渦輪葉輪包括輪轂和葉片,圖1為典型徑流式增壓器渦輪葉輪結(jié)構(gòu)示意圖。渦輪增壓器工作時,高溫燃氣流經(jīng)渦輪葉片并推動渦輪旋轉(zhuǎn)做功,在此過程中渦輪葉片上承受著熱載荷、氣動載荷和離心載荷的共同作用。

圖1 典型徑流式增壓器渦輪葉輪示意圖Fig.1 Typical structure of turbinefor tubrbocharger

對于增壓器渦輪葉片而言,離心載荷、熱載荷和氣動載荷的綜合作用使葉片的應(yīng)力狀態(tài)復雜化,導致渦輪葉片的失效具有多樣化、多部位的特征。其中,離心載荷作用使渦輪葉片承受拉應(yīng)力,熱載荷作用使渦輪葉片產(chǎn)生熱應(yīng)力,氣動載荷作用不僅會使渦輪葉片表面承受氣體壓力,而且由于渦輪進口氣流的不穩(wěn)定,在一定條件下氣動載荷作用還會引起渦輪葉片發(fā)生共振。

本文以某型增壓器渦輪為例,根據(jù)渦輪增壓器在臺架試驗中的工作狀態(tài)參數(shù),采用有限元計算方法,研究增壓器渦輪分別在離心載荷、熱載荷和氣動載荷作用下的葉片應(yīng)力空間分布特征。圖2所示為某型發(fā)動機在標定點工況運行時增壓器渦輪葉輪在離心載荷作用下葉片的應(yīng)力空間分布狀態(tài),可以看出,離心載荷作用下渦輪葉片的最大應(yīng)力出現(xiàn)在葉根。

圖2 渦輪葉片在離心載荷作用下的應(yīng)力空間分布特征Fig.2 Stress distribution characteristics of blade s under turbine centrifugal load of turbine applied b y the centrifugal load

圖3 渦輪葉片表面溫度場分布Fig.3 Temperature distribution characteristics o f turbine blade

圖4 渦輪葉片在熱載荷作用下的應(yīng)力分布Fig.4 Stress of turbine blade applied b y the thermal load

圖3所示為某型發(fā)動機在標定點工況運行時增壓器渦輪葉片的表面溫度場分布情況,圖4所示為某型發(fā)動機在標定點工況運行時增壓器渦輪葉輪在熱載荷作用下的應(yīng)力空間分布狀況。由圖3和圖4可以看出,渦輪在工作過程中葉片受高溫燃氣的沖刷承受熱載荷的作用,渦輪葉片在熱載荷作用下最大應(yīng)力出現(xiàn)在葉根靠近出口處。

圖5所示為某型增壓器渦輪葉片在穩(wěn)態(tài)氣動載荷作用下的表面壓力分布,可以看出,渦輪葉片表面承受的氣動載荷相對較小。由于在不發(fā)生葉片共振的情況下,渦輪葉片在氣動載荷作用下的應(yīng)力很小[1],因此,在增壓器渦輪葉輪應(yīng)力分析中可以只考慮離心載荷與熱載荷的影響。

圖5 某型增壓器渦輪葉片表面的氣動壓力分布Fig.5 Aerodynamic press distribution of turbine blade

圖6所示為渦輪葉片在離心載荷和熱載荷共同作用下的應(yīng)力空間分布狀況,可以看出,渦輪葉片最大應(yīng)力出現(xiàn)在葉根。

圖6 不考慮葉片振動時渦輪葉片在某工況下的應(yīng)力Fig.6 Stress of turbine blade without considering th e effect of blade vibration

由于車用發(fā)動機運行工況具有多變性,因此增壓器渦輪葉片工作時承受的離心載荷、熱載荷和氣動載荷隨發(fā)動機運行工況的改變而不斷發(fā)生變化。根據(jù)增壓器渦輪葉片所承受的載荷和應(yīng)力空間分布特征可知,增壓器渦輪葉片的潛在失效模式主要有以下兩種:一是由疲勞與蠕變交互作用所引起的渦輪葉片葉根斷裂失效;二是由氣動載荷的不穩(wěn)定性引起的渦輪葉片共振斷裂,該失效模式所對應(yīng)的失效部位通常位于葉片一階振動節(jié)線。本文針對由疲勞與蠕變交互作用引起的增壓器渦輪葉片葉根斷裂失效,研究渦輪葉片葉根壽命預測方法。

2 增壓器渦輪葉片葉根的載荷與應(yīng)力變化歷程描述

由于發(fā)動機運行工況具有多變性,因此增壓器渦輪的轉(zhuǎn)速、進口氣體的溫度與壓力、出口氣體的溫度與壓力、氣體流量等工作狀態(tài)參數(shù)也在不斷地變化。根據(jù)渦輪葉片的應(yīng)力分布特征可知,影響增壓器渦輪葉片葉根應(yīng)力的載荷主要為離心載荷與熱載荷,與其相對應(yīng)的渦輪工作狀態(tài)參數(shù)為增壓器轉(zhuǎn)速以及渦輪進口氣體溫度和出口氣體溫度。

圖7和圖8所示分別為某型履帶式車輛在沙石路面行駛時發(fā)動機的工作轉(zhuǎn)速與增壓器渦輪出口溫度隨工作時間的變化規(guī)律。

圖7 發(fā)動機轉(zhuǎn)速隨工作時間的變化Fig.7 Rotational speed of engine change wit h operating time

圖8 增壓器渦輪出口溫度隨工作時間的變化Fig.8 Outlet temperature of turbine chang e with operating time

由圖7可以看出,在車輛一次“啟動-行駛-停車”過程中,發(fā)動機工作轉(zhuǎn)速經(jīng)歷一次大幅度的變化,當車輛處于正常行駛狀態(tài)時發(fā)動機的工作轉(zhuǎn)速波動幅度較小,同時在車輛每一次“啟動-行駛-停車”工作循環(huán)過程中,發(fā)動機工作轉(zhuǎn)速變化歷程不完全相同。由圖8可以看出,在車輛一次“啟動-行駛-停車”過程中,增壓器渦輪的出口溫度出現(xiàn)一次大幅度變化;當車輛處于行駛狀態(tài)時,增壓器渦輪出口溫度變化幅度較小,平均值基本不變。

同時,由圖7和圖8還可以看出,在一定的工作時間內(nèi),發(fā)動機經(jīng)歷的車輛“啟動-行駛-停車”工作循環(huán)次數(shù)具有一定的不確定性。

進一步,根據(jù)渦輪增壓器與發(fā)動機的匹配關(guān)系,結(jié)合圖7和圖8所示的發(fā)動機的工作轉(zhuǎn)速與增壓器渦輪出口溫度變化規(guī)律可知,在車輛的一次“啟動-行駛-停車”過程中,增壓器渦輪葉片葉根應(yīng)力會經(jīng)歷一次大幅度循環(huán);同時,在發(fā)動機的單位工作時間內(nèi),增壓器渦輪葉片葉根應(yīng)力也具有不確定性;當車輛處于行駛狀態(tài)時,增壓器渦輪葉片葉根部位的溫度變化幅度相對較小。

因此,針對發(fā)動機的工作剖面以及增壓器渦輪葉片葉根的載荷與應(yīng)力特點,在渦輪葉片葉根壽命預測時,可將車輛正常行駛狀態(tài)時增壓器渦輪的進口氣體溫度平均值與出口氣體溫度平均值作為增壓器渦輪葉片葉根的熱載荷邊界條件。

用參數(shù)為λ的齊次泊松隨機過程描述車輛“啟動-行駛-停車”工作循環(huán)次數(shù)隨發(fā)動機工作時間的變化規(guī)律[10],即發(fā)動機工作t小時經(jīng)歷w次車輛“啟動-行駛-停車”工作循環(huán)的概率可表示為

(1)

式,N為發(fā)動機工作循環(huán)次數(shù)。

為有效描述增壓器渦輪葉片葉根應(yīng)力的不確定性,用概率密度函數(shù)為fs-t(s)的隨機變量描述發(fā)動機運行單位小時增壓器渦輪葉片葉根失效危險部位應(yīng)力的概率分布特征,用概率密度函數(shù)fs-w(sw)的隨機變量描述車輛一次“啟動-行駛-停車”工作循環(huán)過程中,增壓器渦輪葉片葉根失效危險部位經(jīng)歷的最大應(yīng)力的概率分布特征。

3 增壓器渦輪葉片葉根在疲勞蠕變交互作用下的壽命預測模型

渦輪增壓器隨車用發(fā)動機工作時,增壓器的工作轉(zhuǎn)速以及渦輪進口氣體溫度、出口氣體溫度等工作狀態(tài)參數(shù)隨發(fā)動機運行工況的改變在不斷地發(fā)生變化。根據(jù)增壓器渦輪葉片的載荷與應(yīng)力時空分布特征可知,渦輪葉片葉根不僅處在高溫環(huán)境下,而且承受著交變應(yīng)力的作用,因此,渦輪葉片存在由疲勞和蠕變交互作用引起的葉片葉根斷裂失效風險。下面建立增壓器渦輪葉片葉根在疲勞和蠕變交互作用下的壽命預測模型。

增壓器渦輪普遍采用K418鎳基高溫合金鑄造而成,同時,車輛在“啟動-行駛-停車”循環(huán)工作過程中,渦輪葉片根部的載荷作用歷程屬于應(yīng)力比r=0的脈動循環(huán)。根據(jù)K418鎳基鑄造高溫合金材料的疲勞性能測試數(shù)據(jù)[11],r=0時K418合金的疲勞壽命(循環(huán)次數(shù))N與應(yīng)力s之間的關(guān)系可表示為

smN=C

(2)

式中,m、C為材料參數(shù),可通過試驗獲得。

對于增壓器渦輪葉輪葉根的疲勞損傷,考慮到車用發(fā)動機工作過程中增壓器渦輪葉片葉根的應(yīng)力變化特點,將車輛的每一次“啟動-行駛-停車”工作循環(huán)過程視為增壓器渦輪葉片葉根經(jīng)歷一次疲勞載荷循環(huán)。同時,由于車用發(fā)動機運行工況的多變性,車輛在每一次“啟動-行駛-停車”工作循環(huán)過程中,渦輪增壓器的最高工作轉(zhuǎn)速存在一定的隨機性,因此,渦輪葉片根部失效危險部位的最大應(yīng)力也具有一定的隨機性。

由式(2)可得,對應(yīng)車輛的一次“啟動-行駛-停車”工作循環(huán),當增壓器渦輪葉片葉根失效危險部位的最大應(yīng)力為sw時,增壓器渦輪葉片葉根的疲勞損傷量可以表示為

(3)

當車輛在一次“啟動-行駛-停車”工作循環(huán)過程中,增壓器渦輪葉片葉根失效危險部位的最大應(yīng)力sw用概率密度函數(shù)fs-w(sw)的隨機變量描述時,由全概率公式可得,渦輪葉片葉根對應(yīng)一次車輛“啟動-行駛-停車”工作循環(huán)的疲勞損傷量為

(4)

根據(jù)線性Miner疲勞累積損傷法則,對應(yīng)發(fā)動機的w次“啟動-運行-停車”任務(wù)循環(huán),增壓器渦輪葉片葉根的疲勞損傷量為

(5)

結(jié)合車輛“啟動-行駛-停車”工作循環(huán)次數(shù)隨發(fā)動機工作時間的變化規(guī)律,根據(jù)全概率公式,由式(1)和式(5)可得,發(fā)動機工作t小時增壓器渦輪葉片葉根的疲勞損傷量可以表示為

(6)

運用指數(shù)函數(shù)的Taylor展開式,式(6)可以簡化為

(7)

對于增壓器渦輪葉輪葉根的蠕變損傷,根據(jù)K418鑄造鎳基高溫合金持久性能測試數(shù)據(jù)[1],K418鑄造鎳基高溫合金的持久熱強度Q與應(yīng)力s之間的關(guān)系可以近似地表示為

Q=-0.006 746s+26.77

(8)

由文獻[11]可知,K418鑄造鎳基高溫合金持久熱強度Q可以表示成溫度θ和時間t的函數(shù),即

Q=θ(20+lgt)×10-3

(9)

綜合式(8)和式(9)可得,K418鑄造鎳基高溫合金持久壽命t可以用溫度θ和應(yīng)力s表示為

(10)

由線性蠕變累積損傷法則可知,在等幅載荷條件下,純?nèi)渥兊膿p傷量為

(11)

式中,tk為給定應(yīng)力和溫度下的載荷保持時間;tR為對應(yīng)該應(yīng)力和溫度條件下的持久壽命。

根據(jù)車用發(fā)動機的工作剖面以及增壓器渦輪的熱載荷變化特點,可將車輛在一次“啟動-行駛-停車”過程中增壓器渦輪葉片葉根的溫度平均值θm作為蠕變損傷分析的熱載荷條件。因此,當發(fā)動機運行單位小時,增壓器渦輪葉片葉根失效危險部位的應(yīng)力st用概率密度函數(shù)fs-t(st)的隨機變量描述時,由式(10)和式(11)可得,發(fā)動機運行單位小時內(nèi)增壓器渦輪葉片葉根的蠕變損傷量為

(12)

發(fā)動機工作t小時增壓器渦輪葉片葉根的蠕變損傷量可以表示為

(13)

進一步,根據(jù)線性累積損傷法則可知,發(fā)動機工作t小時,增壓器渦輪葉片葉根在疲勞蠕變交互作用下的總損傷量為

(14)

令增壓器渦輪葉片發(fā)生葉根斷裂時允許的總損傷量ΔD(t)=1,即

(15)

則通過求解式(15)可得,以發(fā)動機工作時間t為壽命度量指標時,增壓器渦輪葉片葉根的壽命計算模型為

(16)

4 實例

對某型車用發(fā)動機工作狀態(tài)參數(shù)的統(tǒng)計分析可知,車輛“啟動-行駛-停車”工作循環(huán)次數(shù)隨發(fā)動機工作時間的變化可以用參數(shù)λ=0.75 h-1的齊次泊松隨機過程描述,在車輛的一次“啟動-行駛-停車”工作循環(huán)過程中,渦輪增壓器的最高工作轉(zhuǎn)速服從位置參數(shù)為79 800 r/min、尺度參數(shù)為96 400 r/min的極大值分布;同時,發(fā)動機運行單位小時對應(yīng)的渦輪增壓器工作轉(zhuǎn)速服從均值為68 700 r/min、標準差為13 159 r/min的正態(tài)分布;車輛正常行駛時發(fā)動機運行單位小時增壓器渦輪的進口氣體平均溫度與出口氣體平均溫度分別為625 ℃和509 ℃。

根據(jù)增壓器渦輪的轉(zhuǎn)速、進口氣體溫度與出口氣體溫度等工作狀態(tài)參數(shù),通過有限元仿真計算與統(tǒng)計分析可得,對應(yīng)車輛的一次“啟動-行駛-停車”工作循環(huán),渦輪葉片葉根失效危險部位的最大應(yīng)力fs-w(sw)服從位置參數(shù)為570 MPa、尺度參數(shù)為5.9 MPa的極值分布;發(fā)動機運行單位小時,增壓器渦輪葉片葉根失效危險部位的應(yīng)力fs-t(st)服從均值為467 MPa、標準差為26.5 MPa的正態(tài)分布;發(fā)動機運行單位小時內(nèi)增壓器渦輪葉片葉根失效危險部位的溫度平均值為545 ℃。

該型發(fā)動機增壓器渦輪葉輪由K418鎳基高溫合金鑄造而成,由于渦輪葉片根部材料組織同母合金較為接近,同時受渦輪葉片根部結(jié)構(gòu)的影響,難以取出符合試驗標準的疲勞試樣,因此,采用隨增壓器渦輪葉輪同批次澆注的K418合金棒材試樣的力學性能測試結(jié)果,作為增壓器渦輪葉片壽命預測的強度參數(shù)。根據(jù)對同批次澆注試樣的疲勞性能測試結(jié)果可知,該型發(fā)動機增壓器渦輪葉輪所采用K418鎳基鑄造高溫合金在r=0時疲勞壽命N與應(yīng)力s之間的關(guān)系可以表示為

8.56lgs+lgN=27.29

(17)

增壓器渦輪葉片的持久性能參數(shù)采用文獻[11]給出的K418鑄造鎳基高溫合金高溫持久性能測試結(jié)果,其持久壽命t同溫度θ和應(yīng)力s之間的函數(shù)關(guān)系如式(10)所示。

表1所示為該型發(fā)動機增壓器渦輪葉片葉根疲勞蠕變壽命預測所需的相關(guān)參數(shù)。

表1 增壓器渦輪葉根疲勞蠕變壽命預測的相關(guān)參數(shù)

將表1中的參數(shù)代入式(16),便可以得到該型增壓器渦輪葉片葉根疲勞蠕變壽命,即

(18)

5 結(jié)論

(1)結(jié)合徑流式增壓器渦輪的結(jié)構(gòu)與工作特點,分析了渦輪葉片的應(yīng)力空間分布特征與失效模式,指出由疲勞與蠕變交互作用引起的葉根斷裂是增壓器渦輪葉片的一種重要失效模式。

(2)研究了增壓器渦輪葉片葉根的載荷與應(yīng)力變化歷程,針對由疲勞與蠕變交互作用引起的增壓器渦輪葉片葉根斷裂失效模式,建立了增壓器渦輪葉片葉根的載荷與應(yīng)力描述方法。

(3)建立了增壓器渦輪葉片葉根壽命預測方法,給出了渦輪葉片葉根在疲勞和蠕變交互作用下的壽命預測模型,并將建立的方法及模型應(yīng)用于某型增壓器渦輪葉片葉根壽命評估中。