單相與兩相厭氧發酵處理馬鈴薯渣性能研究

楊麗英, 劉偉東, 王紅梅, 邊喜龍, 劉 芳, 孫彩玉

(1.黑龍江建筑職業技術學院, 哈爾濱 150025; 2.黑龍江科技大學環境與化工學院, 哈爾濱 150022)

2014年,我國馬鈴薯種植面積達到5570千公頃,馬鈴薯產量9500多萬噸,種植面積和產量均占世界的四分之一左右。馬鈴薯應用于淀粉加工后的主要副產物為馬鈴薯渣,統計顯示,平均每生產1 t淀粉,需消耗約6.5 t馬鈴薯,并排放約20 t廢水和5 t的薯渣[1]。隨著淀粉年加工能力的不斷提高,由馬鈴薯渣引起的環境污染越來越嚴重。目前,馬鈴薯渣主要用于功能成分提取和發酵產品生產,如生產高蛋白飼料、制備膳食纖維及提取果膠等,但在綜合利用過程中可能存在毒素富集、工業二次污染等問題[2]。馬鈴薯渣主要成分包含淀粉、氨基酸、多肽、半纖維素等,易于被厭氧微生物利用產生生物能源氣體(如甲烷)[3]。有研究已證明廢棄物馬鈴薯渣作為厭氧發酵系統底物進行甲烷回收的可行性。Parawira[4]等曾以馬鈴薯渣作為厭氧發酵底物,并在TS 40%的條件下獲得甲烷最大產量為320 mL·g-1。楊安逸[5]等發現在TS 3%,pH值7.0和接種量10%的優化培養條件下,對馬鈴薯渣進行厭氧發酵可獲得最大甲烷產量為382.2 mL·g-1。付博銳[6]曾以馬鈴薯渣為原料建立沼氣發酵體系,在TS 3%的條件下獲得最高甲烷產量為213.1 mL·g-1。

但以上研究均在單相厭氧發酵系統中完成。眾所周知,厭氧發酵過程包括水解階段、產氫產酸階段、同型產乙酸階段和產甲烷階段4個過程。在傳統的單相厭氧發酵中,上述4個過程涉及的不同菌群均在同一系統中完成代謝過程,其生長環境的差異性會導致不同菌群之間的相互抑制[7-9]。兩相厭氧發酵是指通過控制動力學參數實現產酸相和產甲烷相的有效分離,在產酸相發生水解和產氫產酸過程,在產甲烷相發生同型產乙酸和產甲烷過程,并優化各自的運行參數使不同的菌群處于最佳的代謝狀態[10]。兩相厭氧發酵可實現氫氣和甲烷的同步回收并提高能源回收效率。該概念被提出后備受研究者關注,目前兩相厭氧發酵在固體廢棄物中的應用主要集中在廚余垃圾[11]、農作物秸稈[12]、酒糟[13]及市政污泥[14]等,而有關馬鈴薯渣作為兩相厭氧發酵系統底物的相關研究卻甚少。據我們所知,僅xie[3]等曾以活性污泥作為接種物,證明馬鈴薯渣作為兩相厭氧產氫產甲烷系統底物的可行性。

本研究旨在通過建立兩相厭氧系統對馬鈴薯渣進行發酵處理,考察F/M比對系統產氫產甲烷性能的影響,并與單相厭氧系統運行性能進行對比。

1 材料和方法

1.1 接種物

厭氧發酵接種物取自當地制糖廠廢水處理站UASB反應器污泥。污泥經篩分去除粒徑>0.5 mm的懸浮物并用清水沖洗兩次。對于產氫相,篩分后的污泥在90℃下高溫蒸煮30 min以抑制產甲烷菌群,處理后的污泥接種至發酵裝置。對于產甲烷相,篩分后的污泥直接接種至發酵裝置。接種污泥的性質參數可見表1。

1.2 發酵底物

厭氧發酵底物采用馬鈴薯渣,取自黑龍江省某薯業集團。馬鈴薯渣均粒除雜后貯藏于4℃儲物柜,以防止發霉變質。馬鈴薯使用前用清水稀釋至所需的質量濃度(以VS計)。馬鈴薯渣的理化性質如表1所示。

1.3 實驗設計

兩相厭氧發酵裝置采用螺旋蓋玻璃瓶,單瓶總容積為800 mL,有效容積為500 mL(發酵底物為375 mL,接種物為125 mL)。每個玻璃瓶接種物接種量(按VS計)為4.5 g。發酵底物按VS濃度在18 gVS·L-1~90 gVS·L-1之間調節,以保持系統F/M比為2,4,6,8和10。產氫相系統起始pH值用NaOH溶液調節至6.5,當產氫相發酵終止后,發酵殘留物pH值調節至7.0后轉移至產甲烷相。所有玻璃瓶充氮氣10 min排出空氣密封后,置于恒溫培養箱中在35℃下以150 rpm振蕩培養。為進行對比,在同樣的F/M系列下設置單相厭氧發酵裝置在同樣的條件下進行培養。每個處理3次重復。產氣量、氣體組分、pH值、揮發性有機酸等參數每4~6 h取樣檢測一次。

1.4 分析方法

TS,VS,COD,TN,堿度及pH值指標通過國家標準方法[15]進行測定。產氣量采用LML-1型濕式氣體流量計進行測定。氫氣、甲烷和二氧化碳含量采用SC-II型氣相色譜進行測定,配置熱電導檢測器,并采用氮氣作為載體(40 mL·min-1)。柱溫和檢測室的溫度分別為150℃和90℃。

揮發性有機酸采用HT-SP502型氣相色譜進行測定,配置氫火焰離子檢測器,并采用氮氣作為載體(30 mL·min-1)。柱溫和檢測室的溫度分別為190℃和220℃。

1.5 動力學方程

本研究采用修正的Compertz方程對產氫產甲烷過程進行擬合:

式中:H(t)為t時刻的累積氫氣/甲烷產量,mL;P為產氣潛能,mL;Rm為最大氣體產率,mL·h-1;λ為延滯期,d。

比產氫/甲烷速率采用如下公式計算:

式中:Y為比產氫/甲烷速率,mL·g-1VSremoved;VSremoved為去除的VS總量,g。

2 結果與討論

2.1 兩相厭氧發酵系統運行性能

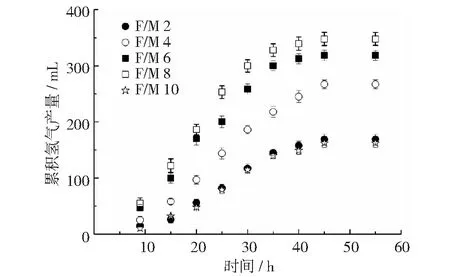

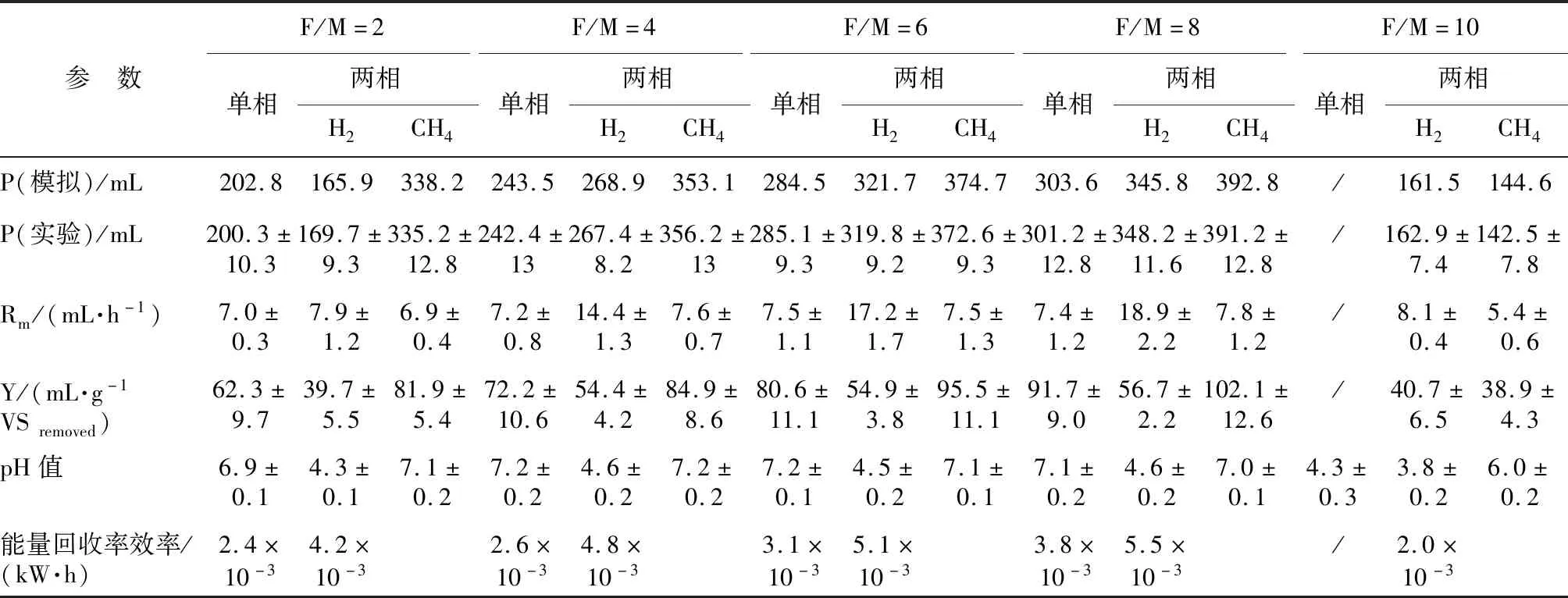

圖1為產氫相累積氫氣產量隨時間的變化情況。在整個運行過程,在生物氣中未檢測到甲烷存在,這表明系統無產甲烷代謝活動。從圖1可以看出,在不同的F/M下,產氫相產氫延滯期大約為8 h,并在45 h達到氫氣產量峰值。當F/M由2提高到8時,系統最大累積氫氣產量逐步增加,同時產氫潛能、氫氣產率和比產氫速率具有類似的變化趨勢(見表2)。這表明F/M對系統產氫性能有明顯的影響。當F/M為8時,最大產氫潛能、氫氣產率和比產氫速率分別為384.2±11.6 mL,18.9±2.2 mL·h-1和56.7±2.2 mL·g-1VSremoved,氫氣含量在48%~51%之間。當F/M進一步提高到10時,由于過高的底物負荷和揮發性有機酸的積累(系統pH值下降到3.8)嚴重抑制產氫微生物的代謝活性,從而導致系統氫潛能、氫氣產率和比產氫速率分別大幅度下降至162.9±7.4 mL,8.1±0.4 mL·h-1和40.7±6.5 mL·g-1VSremoved,系統應避免在高F/M條件下運行。本研究最佳F/M與其他研究結果接近,Nathao[16]等曾以廚余垃圾作為兩相厭氧系統發酵底物進行同步產氫產甲烷實驗研究,得到最優的F/M為7.5。

圖1 產氫相累積氫氣產量隨時間的變化

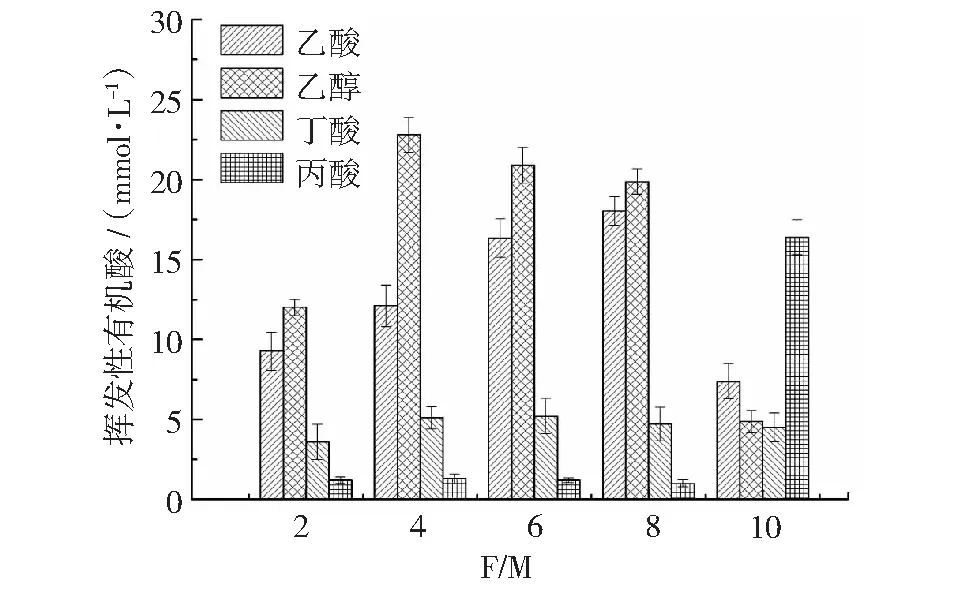

圖2 產氫相各揮發性有機酸濃度隨時間的變化

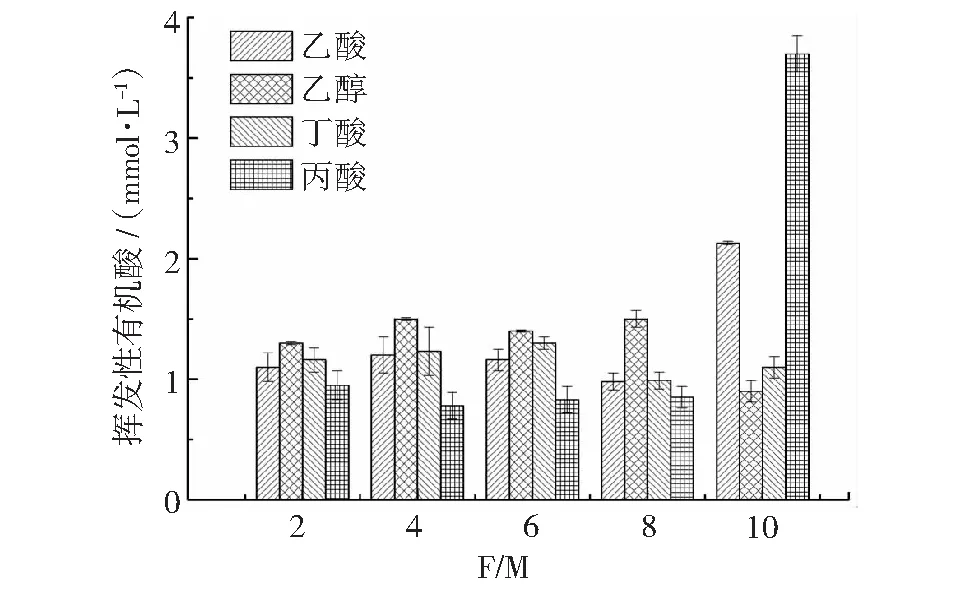

圖2為產氫相各揮發性有機酸濃度隨時間的變化情況。從圖中可以看出,揮發性有機酸組分主要包括乙酸、乙醇、丁酸和丙酸等。在F/M為2~8的范圍內,乙醇和乙酸是主要的代謝產物(含量約占總揮發性有機酸的81.6%~86.9%),這表明系統主要代謝發酵類型為乙醇型發酵(2C6H12O6+ 3H2O→3CH3CH2OH + 6CO2+ 6H2)。任南琪[17]等曾證明除丁酸型發酵外,乙醇型發酵亦為厭氧產氫發酵過程中重要的代謝途徑。當F/M為10時,揮發性有機酸中丙酸濃度大幅度增加到16.4±1.1 mmol·L-1,這表明系統主要發酵類型由乙醇型發酵轉變為丙酸型發酵。以前的研究證明[18],在丙酸的生成過程中會消耗氫氣,厭氧生物產氫系統應減少丙酸的生成。

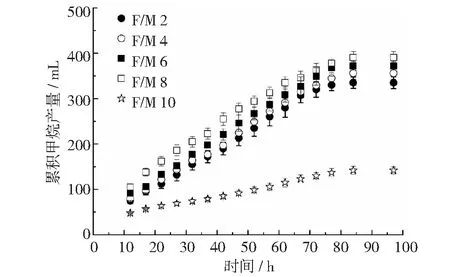

圖3 產甲烷相累積甲烷產量隨時間的變化

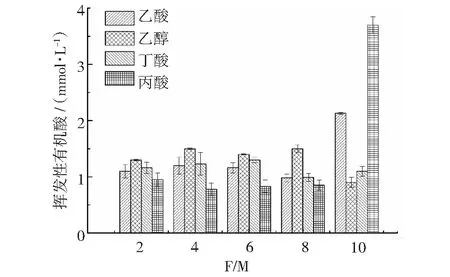

圖4 產甲烷相出水各揮發性有機酸濃度隨時間的變化

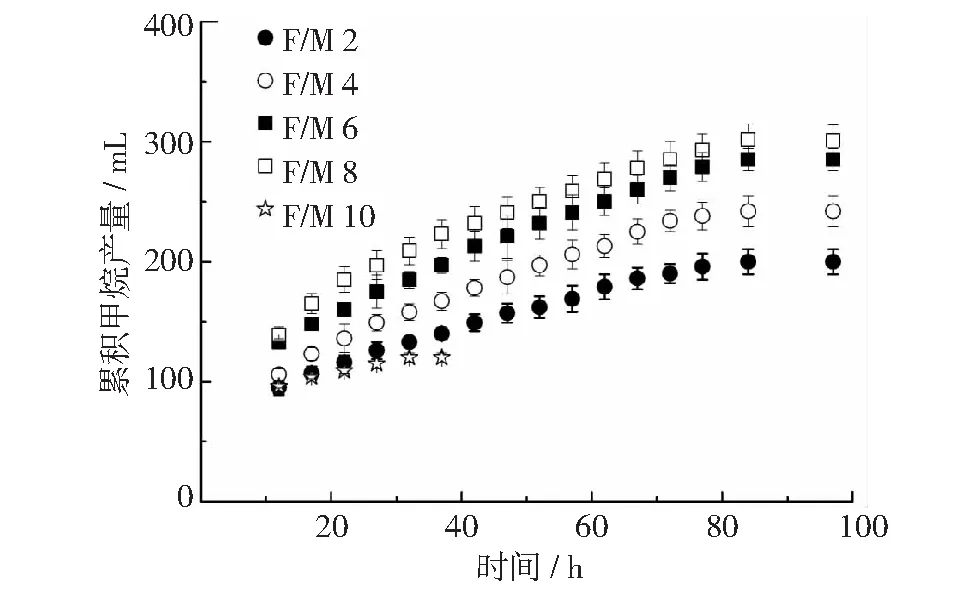

圖3為產甲烷相累積甲烷產量隨時間的變化情況。從圖中可以看出,在不同的F/M下,產甲烷相產甲烷延滯期大約為12 h,并在97 h達到甲烷產量峰值。F/M對產甲烷潛能、甲烷產率和產甲烷比率的影響與產氫相相似。當F/M為8時,系統產甲烷潛能、甲烷產率和產甲烷比率均達到最大值,分別為391.2±12.8 mL,7.8±1.2 mL·h-1和102.1±12.6 mL·g-1VSremoved,甲烷含量在57%~63%之間。此時,兩相厭氧系統最大能量回收效率為5.5×10-3kW·h,此結果高于Nathao et al的研究結果。從表2可以看出,實驗數據與Compertz方程模擬得到的數據基本相同,這表明Compertz方程能較好的反映厭氧發酵實際情況,擬合程度R2>0.99,也說明該模型在于本研究的可行性。在F/M為10時,系統產甲烷潛能、甲烷產率和產甲烷比率分別下降至142.5±7.8 mL,5.4±0.6 mL·h-1和38.9±4.3 mL·g-1VSremoved,產甲烷活動最弱,主要原因為: 1)大量的揮發性有機酸積累影響產甲烷菌群胞外多聚物的含量與組成,并抑制產甲烷活性; 2)在各揮發酸中,丙酸作為產甲烷菌的發酵底物最難被轉化降解,其濃度的大幅度增加會影響菌群的代謝活動。這表明產氫相出水中的揮發性有機酸的濃度及組分會影響產甲烷菌群的代謝活性。圖4為產甲烷相出水各揮發性有機酸濃度隨時間的變化情況。可以看出,經產甲烷菌群發代謝后,揮發性有機酸大部分被降解,最終出水揮發性有機酸濃度低于7.9 mmol·L-1。在F/M=8運行條件下,乙酸、乙醇、丁酸和丙酸的降解率分別為94.6%,92.4%,78.9%和15%。

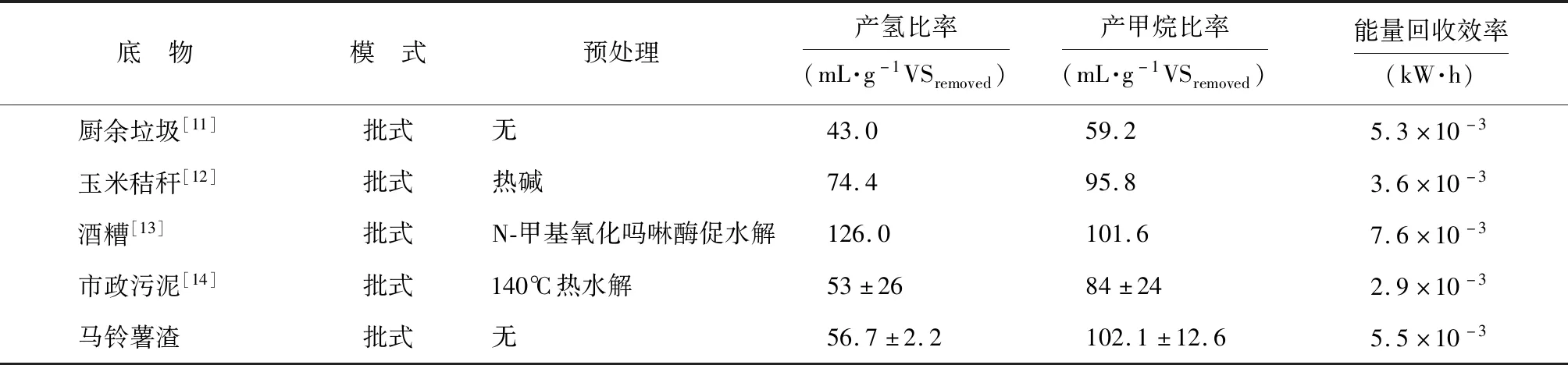

表3為不同底物進行兩相厭氧發酵產氫產甲烷性能對比。從表中可以看出,本研究以馬鈴薯渣作為兩相厭氧發酵底物得到的最大能量回收效率為5.5×10-3kW·h,分別高于以廚余垃圾、玉米秸稈、市政污泥為底物獲得的能量回收效率,但低于以酒糟為底物得到的能量回收效率。Chen[13]等曾以酒糟為兩相厭氧發酵底物進行產氫產甲烷性能研究,可獲得最大產氫比率和產甲烷比率分別為126.0 mL·g-1VSremoved和101.6 mL·g-1VSremoved,同時得到的最大能量回收效率為7.6×10-3kW·h。但其實驗使用的酒糟預先經N-甲基氧化嗎啉酶促水解處理,可生物降解性被大大提高,而本研究使用的馬鈴薯渣未經任何物理化學預處理,仍呈現出較高的能量回收潛能。因此,以馬鈴薯渣為底物進行兩相厭氧發酵同步產氫產甲烷具有一定的可行性及競爭力。

表2 不同F/M兩相厭氧系統與單相厭氧系運行性能

表3 不同兩相厭氧發酵系統產氫產甲烷性能比較

2.2 單相厭氧發酵系統運行性能

圖5為單相厭氧系統累積甲烷產量隨時間的變化情況。從圖中可以看出,在不同的F/M下,系統產甲烷延滯期大約為12 h,并在97 h達到最大峰值。產甲烷潛能、甲烷產率和比產甲烷速率變化趨勢與兩相厭氧系統的相似,并在F/M為8的運行條件下達到最大值,分別為302.3±12.8 mL,7.4±1.2 mL·h-1和91.7±9.0 mL·g-1VSremoved,上述各指標均低于兩相厭氧系統產甲烷相獲得的相應指標的運行數據,這表明產氫相系統出水中的揮發性有機酸更易于被產甲烷菌群利用并進行產甲代謝活動。當F/M為10時,由于系統內部過度酸化而導致啟動失敗。在F/M為2~8的范圍內,經厭氧發酵后,系統出水中各揮發性有機酸濃度較低(見圖6),但稍高于兩相厭氧系統產甲烷相出水有機酸濃度。經計算,單相厭氧系統最大能量回收效率為3.8×10-3kW·h,低于兩相厭氧系統能量回收效率約44.7%,這表明產氫相在提高整個系統底物降解及能源回收方面起著至關重要的作用,產酸相和產甲烷相的有效分離更利于系統調控,從而為不同微生物提供更為適宜的生存環境以防止微生物之間相互干擾及因代謝產物不均衡而造成的抑制作用。對于高濃度、難降解等有機底物,產氫相可起到水解預處理作用并為后續產甲烷菌群提供更適宜的生存條件。本實驗通過對比兩相厭氧系統與單相厭氧系統運行性能可以發現,兩相厭氧系統在同步回收氫氣和甲烷的同時,具有更高的能量回收效率。

圖5 單相厭氧系統累積甲烷產量隨時間的變化

圖6 單相厭氧系統出水各揮發性有機酸濃度隨時間的變化

3 結論

(1)以馬鈴薯渣作為底物,通過建立兩相厭氧發酵系統可實現“氫-甲烷”同步回收。F/M對厭氧發酵系統運行性能具有明顯的影響,在F/M為8時,可得到最大能量回收效率為5.5×10-3kW·h。與單相厭氧發酵系統相比,兩相厭氧發酵系統可有效提高能量回收。

(2)在F/M為8下,兩相厭氧系統產氫相最大產氫潛能、氫產率及比產氫效率分別為384.2±11.6 mL,18.9±2.2 mL·h-1和56.7±2.2 mL·g-1VSremoved。同時,產甲烷獲得最大產甲烷潛能、甲烷產率、比產甲烷效率,分別為391.2±12.8 mL,7.8±1.2 mL·h-1和102.1±12.6 mL·g-1VSremoved。