某輪7S80ME-C主機排氣閥故障分析與解決過程

鄂利會

一、故障現象

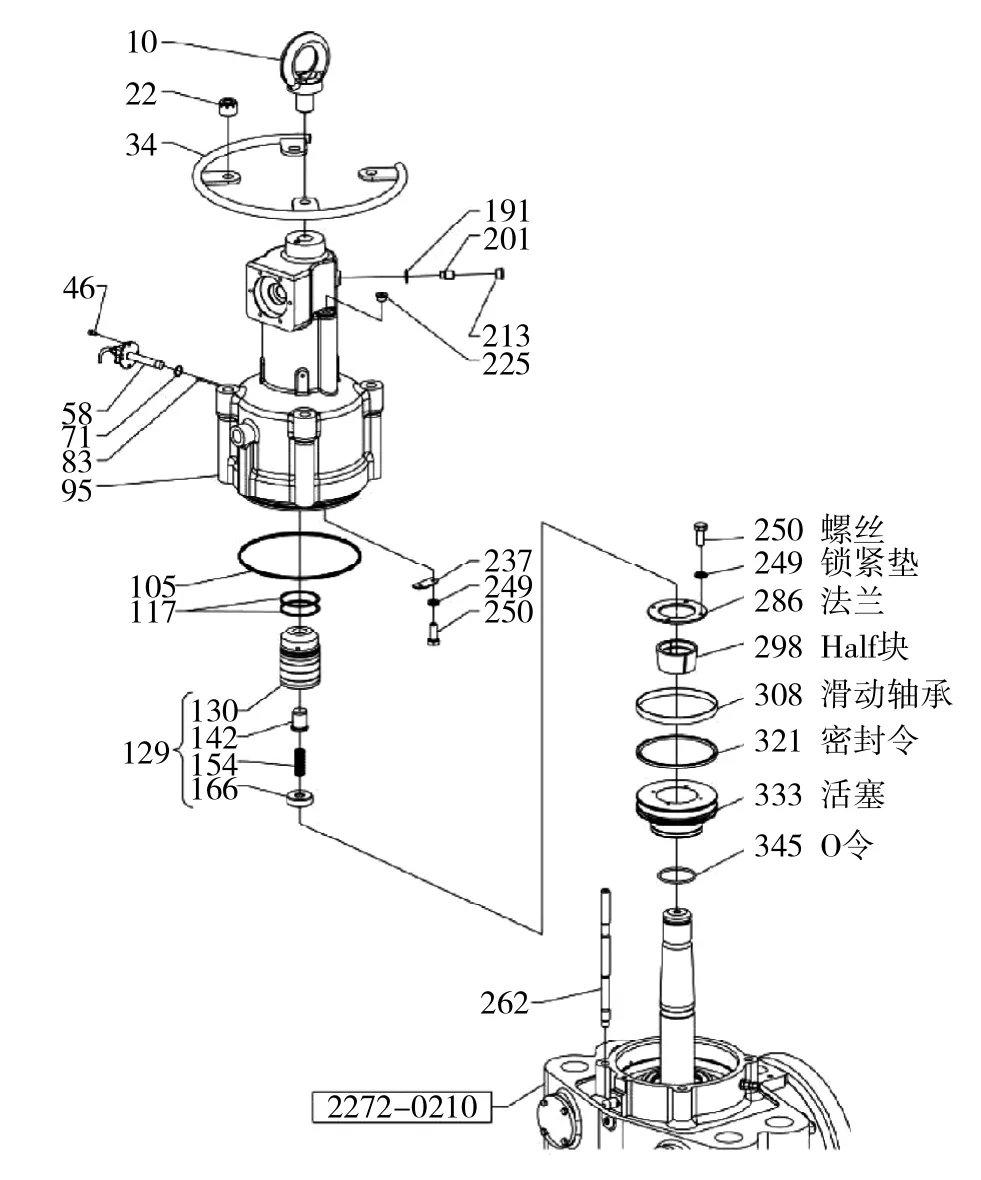

該船舶是2017年8月投入使用的30萬噸級油船,主機型號為DMD-MAN B&M 7S80ME-C 9.2 TierⅡ型柴油機,額定功率25 190千瓦,額定轉速72轉/分,目前航行使用的經濟轉速為41轉/分。該船舶在試航時,主機排氣閥就出現過問題,排氣閥上節流閥彈簧斷裂,以至于停車拋錨等DMD廠家提供新的節流閥。在主機工作1 500小時后,主機排氣閥再次出現異常聲響,與此同時,排氣閥COCOSEDS曲線異常,正常情況下的平滑曲線出現突升突降的狀況。當時判斷是節流閥出現故障,更換后排氣閥正常運轉,但間隔一段時間后,該故障反復出現,從而判斷排氣閥本身出現故障。為找到故障原因,更換并解體排氣閥。解體排氣閥時發現,法蘭286上的螺絲250斷裂。圖1為排氣閥上部結構示意圖。

二、本輪排氣閥控制機構

排氣閥的驅動方式有兩種,一種是由凸輪軸驅動,另一種由液電控制。

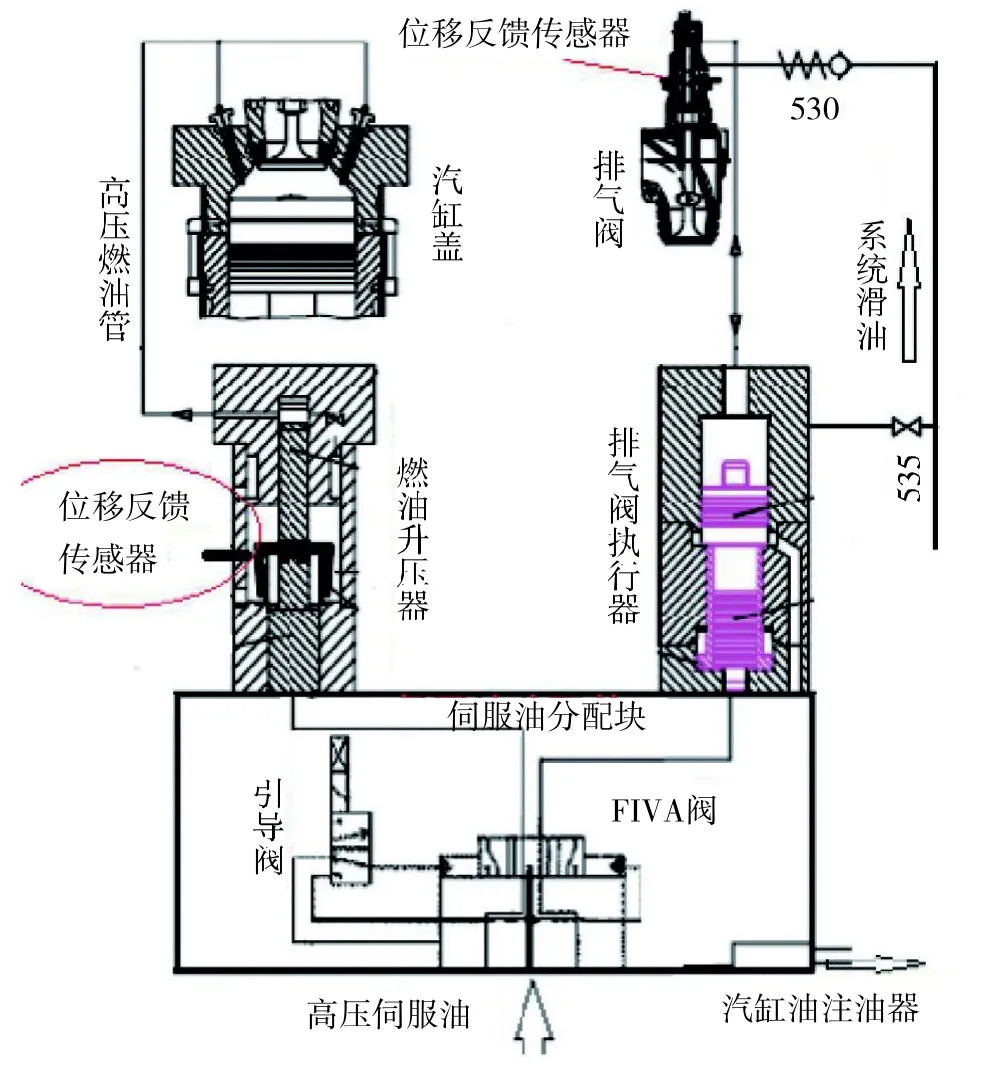

圖1 排氣閥上部結構示意圖

MAN B&W ME型主機為智能柴油機,俗稱“電噴機”,取消了傳統柴油機高壓油泵和排氣閥的機械驅動部分及為之服務的凸輪軸系等部件,使

用225巴的伺服液壓滑油直接驅動排氣閥驅動執行器活塞,通過活塞向上驅動來完成相應排氣閥的開啟。它們的驅動定時由電腦觸發的電磁閥控制。

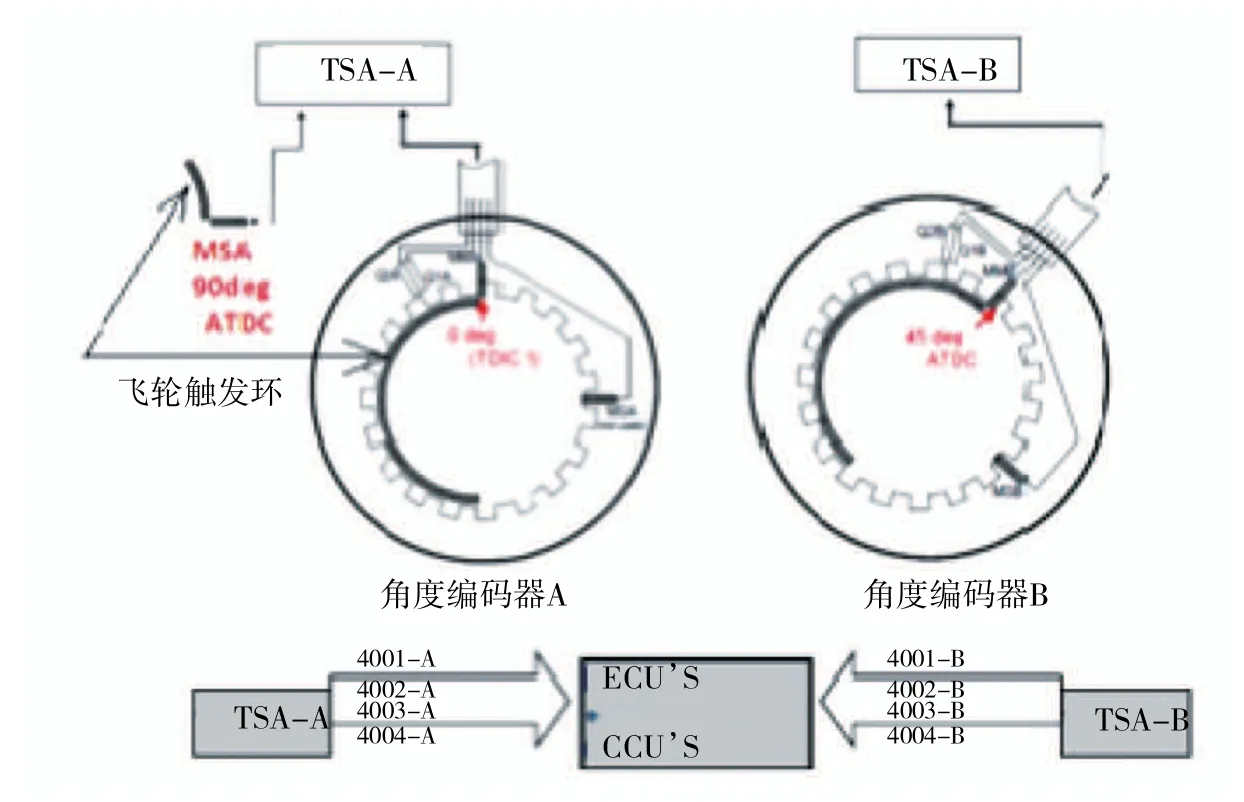

1.排氣閥開關定時控制系統

智能柴油機安裝了ME Tacho系統,取代傳統機的凸輪軸來采集和確認排氣閥開關定時、缸頭啟動閥定時、汽缸油注油定時,實現智能化控制柴油機的各種定時。

如圖2所示,曲軸自由端安裝有兩個完全冗余的曲柄角采集系統A和B,即Tacho system Angle encoder A and B,Angle encoder A采集No.1缸曲柄上死點,即飛輪刻度0度位置,另外飛輪處安裝有供參考的探頭MSA,采集同方向轉動No.1缸曲柄上死點后90度的位置,兩個信號同時送至Tacho Signal Amplifier A(TSA-A)。Angle encoder B采集同方向轉動No.1缸曲柄上死點后45度的位置,此信號送至Tacho Signal Amplifier B(TSA-B);TSA-A和TSAB放大處理后的信號送至兩個ECU單元和各缸CCU單元。這樣就采集到了兩套完整的No.1缸曲柄角度信號,ECU(A和B)和CCU處理后就能給出各缸所需要的準確的部件控制定時。

圖2 Tacho系統

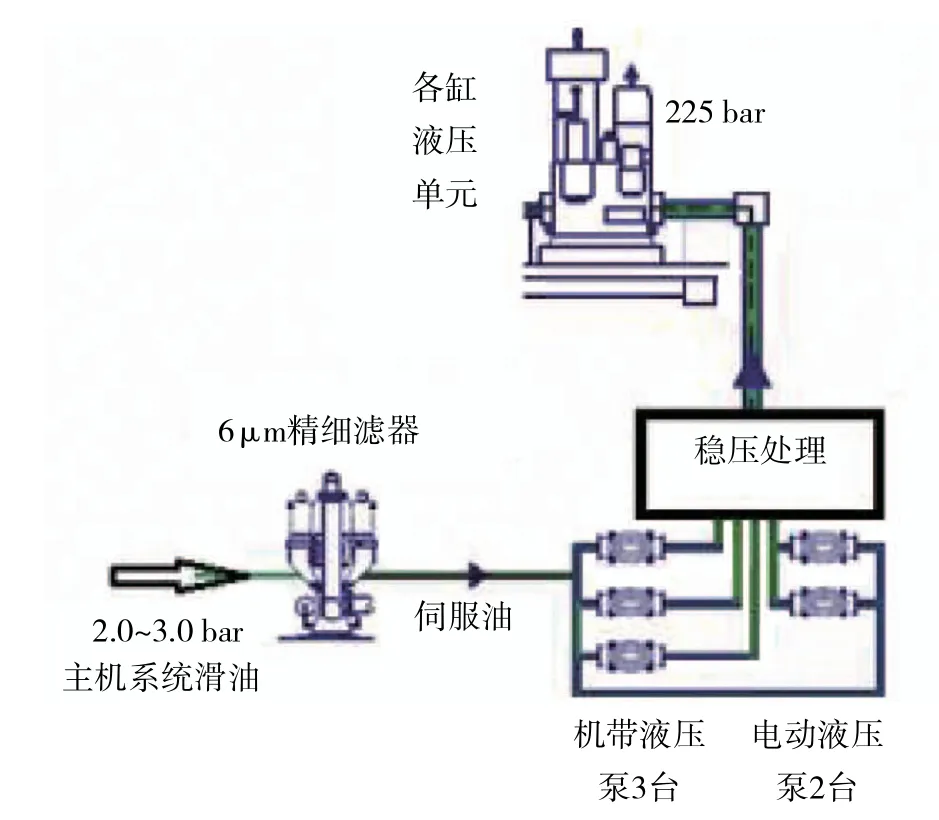

2.排氣閥驅動伺服液壓油系統

如圖3所示,主機系統滑油經過6微米的濾器過濾,主機啟動前經過兩臺電動柱塞液壓油泵加壓或運行期間經過三臺機帶柱塞液壓油泵加壓,把3.0巴低壓系統滑油升壓至225巴以上,再經過溢流閥、安全閥等元件穩壓處理后,變成225巴穩壓的動力伺服油,進入各缸液壓控制單元,之后通過ECU(A和B)及各缸CCU單元控制各缸的電磁閥,使伺服油分別進入各缸排氣閥的液壓單元進行排氣閥開關控制。

3.排氣閥控制概念

如圖4所示的液壓單元,225巴動力伺服油進入伺服油分配塊,經過FIVA閥控制,按照柴油機的排氣閥開關定時,一路流入排氣閥執行器驅動活塞底部,頂升排氣閥驅動活塞,通過液壓油推動排氣閥頂部液壓活塞,準確控制排氣閥開關動作。

圖3 伺服油系統

排氣閥上部也安裝有排氣閥閥桿位移反饋傳感器,用來確認排氣閥是處于開還是關的狀態。

圖4 伺服油的流程圖

智能型柴油機在上述設計中對比傳統柴油機更加便捷合理,但其在實際使用中存在一定問題。本文將對一次實際使用過程中由于排氣閥本身故障導致的運行異常情況,進行具體分析。

三、故障排查與解決

1.排氣閥中half塊法蘭鎖緊螺絲250斷裂

在航行期間,聽到主機No.5缸聲音異常,同時觀察到主機No.5 COCOS-EDS排氣閥曲線異常,與此同時,主機其他部分運行正常。對其進行停車檢查:解體排氣閥油缸,發現用于鎖緊排氣閥half塊法蘭的四個螺絲(250)中,有三個斷裂,一個丟失(如圖5所示)。隨即使用備用缸頭排氣閥進行更換。主機No.5缸安裝備用缸頭排氣閥后進行試車,恢復正常航行。

運轉一段時間后,No.6缸排氣閥關閉沖程曲線異常,發現其故障現象與No.5缸故障現象相似,隨即停車,解體No.6缸排氣閥油缸,其中用于鎖緊排氣閥half塊法蘭的四個螺絲M9.8中,有三個斷裂,一個丟失,隨即用返廠后的排氣閥進行更換,返廠排氣閥橋規測量孔并未安裝螺絲(如圖6所示)。經過一段時間航行后,又有其他缸發生同樣的問題,其中用于鎖緊排氣閥half塊法蘭的四個螺絲M9.8無備用螺絲,故用M8.8螺絲進行替代。

圖5 解體后排氣閥油缸

圖6 返廠后的排氣閥

運轉幾天后,對主機排氣閥進行復查,其中No.1/2/3/4/7缸排氣閥half塊上的鎖緊螺絲正常;No.5缸排氣閥噪聲較大,更換后的用于鎖緊排氣閥half塊的四個螺絲中,一個斷裂,三個松動。

當時反復研究和更換排氣閥其他備件,還是有排氣閥half塊法蘭的鎖緊螺絲斷裂;這時測量half塊上沿與空氣活塞上平面之間間隙為0.4~0.6毫米,由于法蘭平面有2毫米的凹槽,所以當half塊上沿與空氣活塞上平面之間的間隙在正常值2毫米左右時,half塊不會與法蘭產生碰撞,從而不會對鎖緊排氣閥中的螺絲產生沖擊。基于此,決定在空氣活塞上平面與壓板之間增加厚度為1.5毫米的銅墊片,使half塊上沿與空氣活塞上平面之間的間隙維持在2毫米。對四個螺絲進行更換后,螺絲正常,再無松動、斷裂、丟失等現象。圖7為墊銅墊后的法蘭。

圖7 墊銅墊后的法蘭

同時也對No.6缸排氣閥進行解體檢查,發現用于鎖緊half塊的四個螺絲均無松動現象,測量half塊上沿與空氣活塞之間間隙為1.5~1.7毫米,隨即在空氣活塞上平面與法蘭之間增加厚度為0.5毫米的銅墊片,對其四個螺絲進行上緊操作,緊力矩為49納米。對其他缸空氣活塞上平面與法蘭之間也相應增加2毫米銅墊,使法蘭下平面內側出現2毫米凹槽。

上述用于鎖緊排氣閥half塊螺絲的斷裂松動原因與具體解決思路如下所述:

排氣閥上的兩個half塊會撞擊法蘭,法蘭受力后,會對鎖緊排氣閥half塊法蘭的四個螺絲造成沖擊,螺絲在法蘭長時間的沖擊下,會疲勞受力,從而產生斷裂、松動和丟失等現象;排氣閥中的half塊失去了螺絲的固定之后,會從空氣活塞中脫落,從而導致排氣閥掉落主機當中,產生機損事件。安裝銅片的目的在于法蘭下平面有2毫米凹面,使half塊上沿與空氣活塞之間的間隙維持在2毫米左右,half塊則不會與法蘭產生碰撞,從而不會對鎖緊排氣閥中的螺絲產生沖擊。

2.排氣閥關閥噪聲較大

在船舶開航時啟動主機,低速時,主機No.1與No.2缸開閥與關閥聲音正常,但排氣閥高壓油管開閥與關閥波動較大,其中No.1缸與No.2缸相比波動較大。主機No.3、No.4與No.7缸排氣閥關閉時存在噪聲,但No.7缸噪聲較小,排氣閥高壓油管波動不大。No.5缸排氣閥開閥與關閥無異常,且排氣閥高壓油管波動不大。

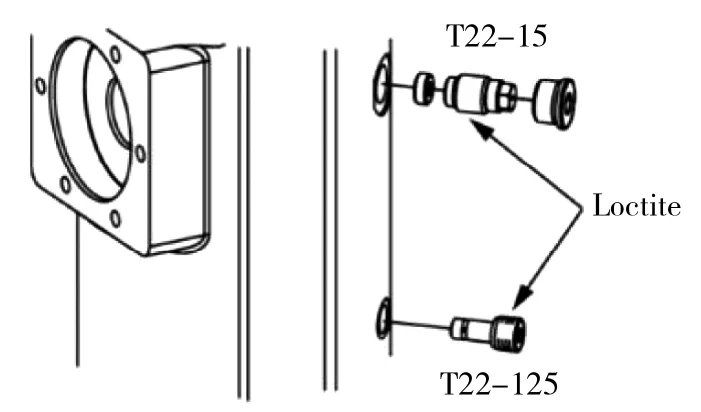

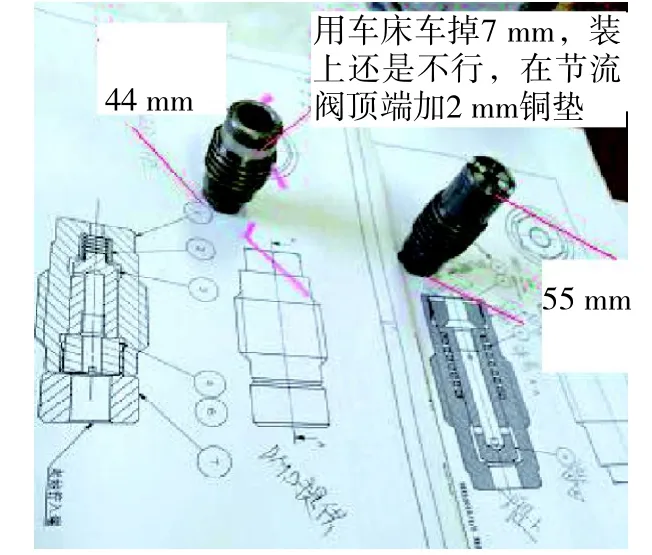

在船舶開航前,對主機No.4缸的節流閥進行更換(節流閥位于圖1所示結構中的201部分,具體位置在圖8中的T22-15),更換前節流閥高度為55毫米,更換后的節流閥高度為44毫米,更換后試車,排氣閥關閥時仍然存在較大噪聲,且排氣閥曲線也無明顯不同。該問題并沒有因為提供新的節流閥而得到妥善的解決。隨后在44毫米節流閥頂端增加厚度為2毫米的銅片,再次啟動時,No.4缸排氣閥關閉時噪聲明顯減小,排氣閥曲線恢復正常,該問題得到初步解決。

造成該問題的原因在于節流閥上的螺絲長度要稍微長于節流閥本身長度,故在節流閥頂端增加厚度為2毫米的銅片時,螺絲長度與節流閥匹配,從而解決噪聲較大問題。圖9所示為兩種型號的節流閥。

四、總結

圖8 節流閥所在位置

圖9 兩種型號的節流閥

電噴主機采用液壓排氣閥,是一種新型主機。其在實際使用當中存在一定問題,這就需要理論與實踐相結合。與此同時,排氣閥由于其工作環境較為惡劣,較其他工作部件更容易出現故障,所以在工作條件允許的情況下,在其出現故障時,要盡早進行停車檢查,找出故障的具體原因并及時處理,以防引發其他問題。

(1)保證排氣閥清潔程度。積炭過多會導致閥面與閥座之間接觸不良,導致排氣高溫。閥桿與導套積炭過多則會導致閥桿與導套之間漏氣,煙氣會竄入油缸之中,使排氣閥無法關閉。

(2)對于節流閥(即圖8中的T22-15),定期檢查啟閥壓力,保證啟閥壓力為25巴。壓力低于25巴,高壓油管會產生脈動,閥會產生敲擊聲響。壓力高于25巴,會導致滑油回流不暢,滑油系統憋壓,排氣閥無法落座。

(3)定期檢查促動器系統節流閥要處于止回狀態,保證滑油壓力穩定正常,否則節流閥會產生敲擊聲響。

(4)定期檢查橋規值在允許范圍之內(48.4~51.4毫米),如果不在規定橋規值內,要及時更換油活塞。