車用座椅發泡密度對乘坐舒適性的影響分析

高振海 李明月 高菲 宋學偉 梅興泰 楊楓 張皓

摘 ? 要:為量化座椅坐墊發泡密度對車輛駕乘人員乘坐舒適性的影響,建立了中國95百分位體征的人體有限元模型和不同發泡密度的駕乘人員-座椅模型,進行駕乘人員與不同發泡密度座椅之間的整體體壓分布及其軀體各部位體壓分布的仿真分析. 仿真結果表明:本文更精確測定了不同發泡密度座椅與駕乘人員之間的體壓分布和剪切力的變化規律,縮短了座椅研發周期,實現了在座椅試制前的概念設計階段評定發泡密度對乘坐舒適性影響的定量化精細化分析.

關鍵詞:車用座椅;發泡;體壓分布;接觸區域;乘坐舒適性

中圖分類號:U463.83 ? ? ? ? ? ? ? ? ? ? ? 文獻標志碼:A

Analysis on Effect of Foaming Density of Automotive Seats on Sitting Comfort

GAO Zhenhai1,LI Mingyue1,GAO Fei1?覮,SONG Xuewei1,MEI Xingtai2,YANG Feng2,ZHANG hao3

(1. State Key Laboratory of Automotive Simulation and Control,Jilin University,Changchun 130022,China;

2. GAC Automotive Engineering Institute,Guangzhou 511434,China;

3. Automotive Engineering Institute,Changchun Vocational Institute of Technology,Changchun 130033,China)

Abstract:In order to quantify the effects of different seat cushion density on driver/passengers' sitting comfort, a 95th percentile human-body model that meets the Chinese physical structure and a driver/passenger-automotive seat model of different density were built,which simulated the driver/passengers' general body pressure distribution and body-parts' pressure distribution with different foaming density of automotive seats. The simulation results showed that this paper more precisely determined the variation rule of pressure distribution and shear force between seats with different foaming density and occupants, shortened the seats' research period, then quantitatively and delicately analyzed the impact of different seat cushion density on sitting comfort during the concept design stage before commissioning.

Key words:automotive seat;foaming;pressure distribution;contact area;sitting comfort

座椅作為汽車人機交互的主要界面,骨架結構、材料、尺寸、振動傳遞性能[1-2]等對汽車整體的乘坐舒適性產生重要作用,是汽車產品設計的核心技術.

前期研究主要關注于座椅坐盆結構以及坐墊材質特性對座椅舒適性的影響[3-5],大多采用主觀評價[6-9]、客觀評價[10-13]以及主客觀評價相結合[14-15]的方法進行分析,對發泡材料研究甚少. 現有的《汽車座椅手冊》僅僅給出了一個發泡密度范圍,設計人員大多依據主觀評價進行座椅發泡的選取,并對發泡的靜態和動態舒適性進行測定.

隨著人機工程學研究的深入,發泡作為座椅重要的組成部分,密度值過高或者過低均會使座椅產生不合理的變形造成體壓分布不合理,使血液循環受阻,肌肉產生疲勞,降低乘坐舒適性. 為此,研究人員開始關注發泡材料密度對乘坐舒適性的影響. Lee等[2]研究了發泡材料的硬度以及厚度與座椅舒適性的關系;Andreoni等[5]對車輛駕乘人員乘坐于不同形狀和剛度發泡座椅上的壓力和舒適性進行了測試;金曉萍等[16]從座椅泡沫坐墊的物理特性指標和體壓分布指標對坐墊的舒適性進行了研究.

現有研究多是針對試制后的實椅,更換坐墊上不同密度的發泡材料,并由駕乘人員進行主觀評價打分與體壓分布實測. 研究存在如下問題:1)實椅試制周期長,研發風險高;2)測試過程中受測人員的坐姿、座椅靠背和坐墊傾角及結構等特性的微小變動均會對測試結果產生重要影響,實測實驗重復性差,無法精確測定人體與座椅界面間的壓力;3)現有的體壓測試系統僅僅提供人體與座椅接觸界面間的正應力,對人體與座椅界面間相互作用有重要影響的剪切力無法測量.

針對以上問題,本文首先對駕乘人員坐姿下的人體骨肌力學機理進行分析,結合人體生物力學仿真分析技術,建立了國內某款車型的座椅有限元模型,并進行不同發泡密度座椅下95百分位人體模型的體壓分布仿真,最終從坐墊的整體體壓分布、坐墊與人體各局部接觸區域間的體壓分布、車輛駕乘人員與座椅坐墊界面間相互作用的剪切力等角度進行了座椅坐墊發泡密度對車輛駕乘人員乘坐舒適性影響的分析.

1 ? 坐姿下人體軀干力學機理分析

車輛駕乘人員乘坐在汽車座椅上時,人體頭部和軀干的負荷通過骶髂關節傳遞至骨盆,座椅坐墊承擔了人體約75%的重量. 因此,合理的體壓分布對座椅舒適性的影響至關重要.

圖1為車輛駕乘人員乘坐在座椅上時人體軀干的受力分析圖. 車輛駕乘人員乘坐在座椅上的受力可以分為靠背力Fb、上身重力Fg以及坐墊合力Ft. 在靜態平衡狀態下,座椅對坐骨結節施加力的作用線、重力作用線和靠背力作用線相交于P點.

座椅的靠背力和坐墊合力為作用在車輛駕乘人員背部和臀部區域皮膚上的局部壓力和剪切力,該作用力轉化為對車輛駕乘人員背部和臀部的支撐力. 同時,靠背力增加了坐骨結節部位的水平力分量,進而加大皮膚及皮下組織的剪切力.

研究表明:作用在車輛駕乘人員身體上的局部載荷致使肌肉軟組織受壓和變形,長時間受該載荷作用將阻礙血液循環,使組織的氧飽和度受限,出現局部缺血現象,產生一種新陳代謝物質刺激神經末梢,不利于人體肌肉組織的放松. 同時,車輛駕乘人員-座椅坐墊界面間的壓力分布過于集中,將加劇人體的壓迫感,使血管的滲透性增加,從而使神經內形成水腫. 水腫增加了神經內的液體壓力,造成對神經內毛細血管的血流損傷并危害神經根的營養,使人體產生麻木、疼痛以及肌肉無力等癥狀. 大腿下側面處布置有大動脈以及神經系統,不宜承受重壓. 剪切力的存在會大大降低人體可耐受的壓力,長時間受剪切力作用,將影響皮膚和組織的氧飽和度,致使酸性代謝產物堆積,細胞內缺鉀,引起肌肉疼痛、疲勞甚至痙攣[17].

以上理論分析表明:一個舒適性高的座椅坐墊不僅需要合理的體壓分布,還要控制人體與坐墊接觸區域間的剪切力,增大血氧飽和度,提高座椅舒適性. 為此,本文在后續的仿真分析中將體壓分布與剪切力作為客觀指標來評價座椅坐墊發泡密度對車輛駕乘人員乘坐舒適性的影響.

2 ? 車輛駕乘人員-座椅模型

針對國內某款自主品牌乘用車座椅和中國人體基礎體征,本文建立了乘用車座椅模型和中國95百分位體征的假人模型,運用PAM-Comfort有限元軟件,進行中國95百分位體征的車輛駕乘人員不同發泡密度座椅下的體壓分布仿真分析.

座椅模型包括坐墊、靠背、頭枕和調節裝置,坐墊、靠背和頭枕分別由骨架、發泡、填料和蒙皮等部分組成,在CATIA三維軟件中建立座椅的各個構件模型. 網格尺寸對非線性分析中的仿真精度和收斂速度具有重要影響,網格過疏會影響計算精確度,甚至得到錯誤解;網格過密會加大計算量,對計算機硬件要求較高,增加計算時間. 在綜合考慮計算精度和速度要求的前提下,本文運用Hypermesh軟件完成座椅骨架、發泡、蒙皮和彈簧的網格劃分,座椅骨架網格模型采用殼單元劃分,單元的尺寸設定為5 mm;發泡選用尺寸為15 mm的四面體網格;蒙皮作為座椅生產過程中的最后一道工藝,為與座椅發泡緊密貼合,采用尺寸10 mm的膜單元;彈簧采用尺寸為7 mm的梁單元進行網格劃分. 座椅各構件的網格劃分如表1所示.

在完成網格劃分的基礎上,將座椅各構件導入PAM-Comfort軟件中進行材料屬性的設定,各構件的材料屬性如表2所示. 根據汽車座椅各構件應用材料的材料屬性,選用101號材料模擬座椅骨架材料,該材料模型的密度為7.85 × 10-6 kg/mm3,楊氏模量與泊松比分別為210 GPa和0.3;發泡采用45號材料,該材料模型模擬靜態舒適性時可考慮泡沫應力松弛的特性,并將實測各座椅發泡的應力-應變曲線導入發泡材料樣塊中;蒙皮設定為151號材料,運用矢量方向進行蒙皮纖維經緯方向的設定,纖維1方向設為經向,即蒙皮的主要受力方向,纖維2方向設為緯向,即蒙皮的次要受力方向,座椅靠背和坐墊蒙皮的厚度分別設為1.4 mm和1 mm;彈簧采用密度、楊氏模量與泊松比分別為7.85 kg/cm3、210 GPa和0.3的213號材料. 最后,將各構件進行組裝,生成的座椅模型如圖2所示.

圖3所示的人體模型是以GB 10000—88《中國成年人人體尺寸》中的人體數據為基礎建立的. 實際構建過程是基于HPM假人模型,通過等比例縮放的方式,將人體背部、臀部以及腿部的尺寸調節至GB 10000—88《中國成年人人體尺寸》中的95百分位人體尺寸.

在合理裝配座椅和人體模型后,進行邊界條件的設置. 人體與座椅的接觸界面主要為靠背和坐墊,結合座椅的實際乘坐狀況,進行95百分位的假人與座椅模型之間約束的定義. 所施加的邊界條件如表3所示.

表3所示的剛度比是座椅坐墊和靠背與駕乘人員之間的接觸剛度比. 具體是通過座椅坐墊和靠背的壓縮試驗,輸出接觸剛度曲線,進而測得座椅坐墊和靠背假人之間的剛度比. 摩擦因數選用的是靜態摩擦因數,根據試驗的測試結果設定為0.22. 設定假人臀部和背部為主接觸面,靠背蒙皮和坐墊蒙皮分別為從接觸面,完成假人與座椅模型之間的約束.

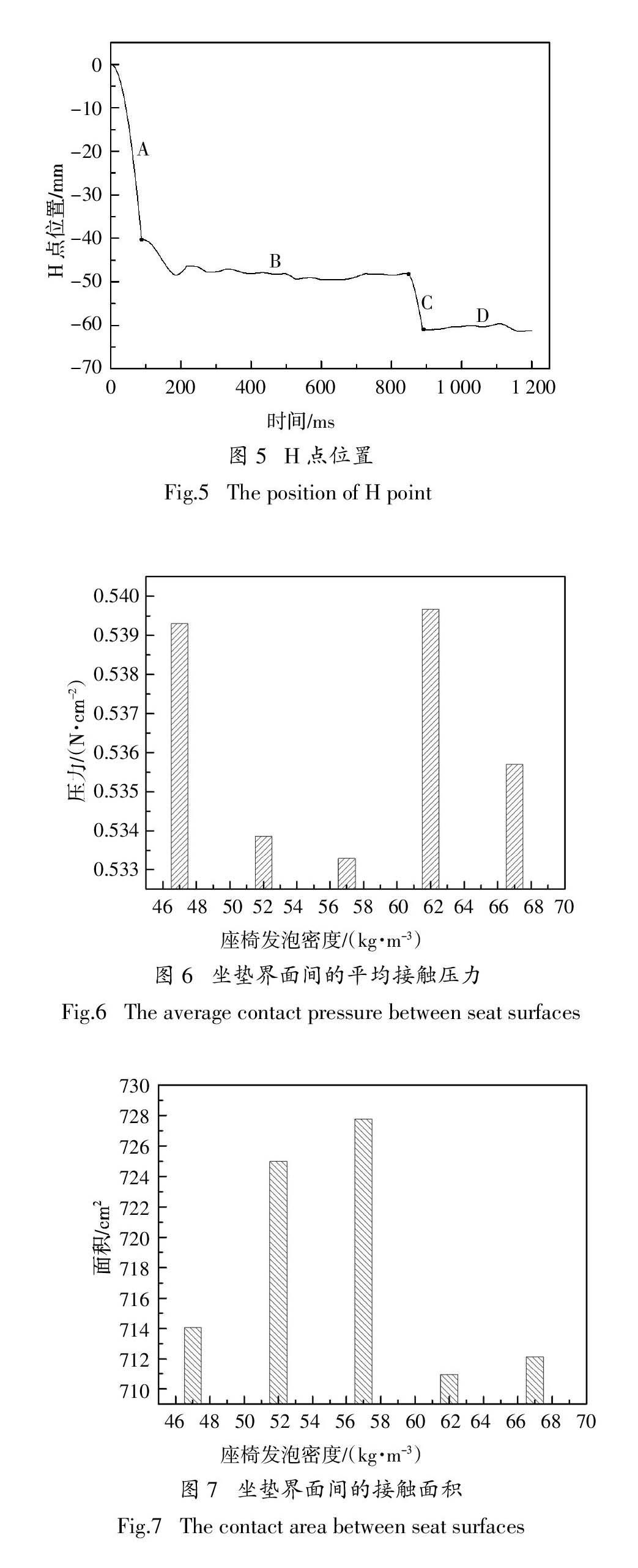

組裝、定位與設置完畢的車輛駕乘人員-座椅模型如圖3所示. 為降低椎間盤內壓,防止人體向前滑動,參照SAE標準,將座椅靠背角和坐墊角分別調節至從鉛垂面向后傾斜25°和從水平面向后傾斜12°. 將仿真工況中的仿真時間設為2 000 ms,仿真步長設置為100 ms,運行PAM-Comfort軟件進行中國95百分位體征的車輛駕乘人員不同發泡密度座椅下的體壓分布仿真分析.

3 ? 仿真結果分析

為了合理測定座椅坐墊發泡密度對駕乘人員乘坐舒適性的影響,本文在對國內若干款車用座椅發泡密度調研的基礎上,參照《汽車座椅手冊》中的發泡密度范圍,具體如表4所示,進行各座椅發泡參數的設置.

以57 kg/m3座椅發泡參數的設置為例,首先,運用DW-200試驗機對各密度下的發泡進行靜態壓縮試驗,壓縮速率為4 mm/min,至發泡發生50%應變時,試驗結束. 然后,輸出力-位移的變化曲線,并換算成應力-應變曲線,如圖4所示. 最后,將圖4所示的應力-應變曲線導入仿真軟件泡沫材料樣塊中,并輸入發泡密度57 kg/m3. 與此類似進行密度分別為47、52、62和67 kg/m3各座椅發泡參數的設置.

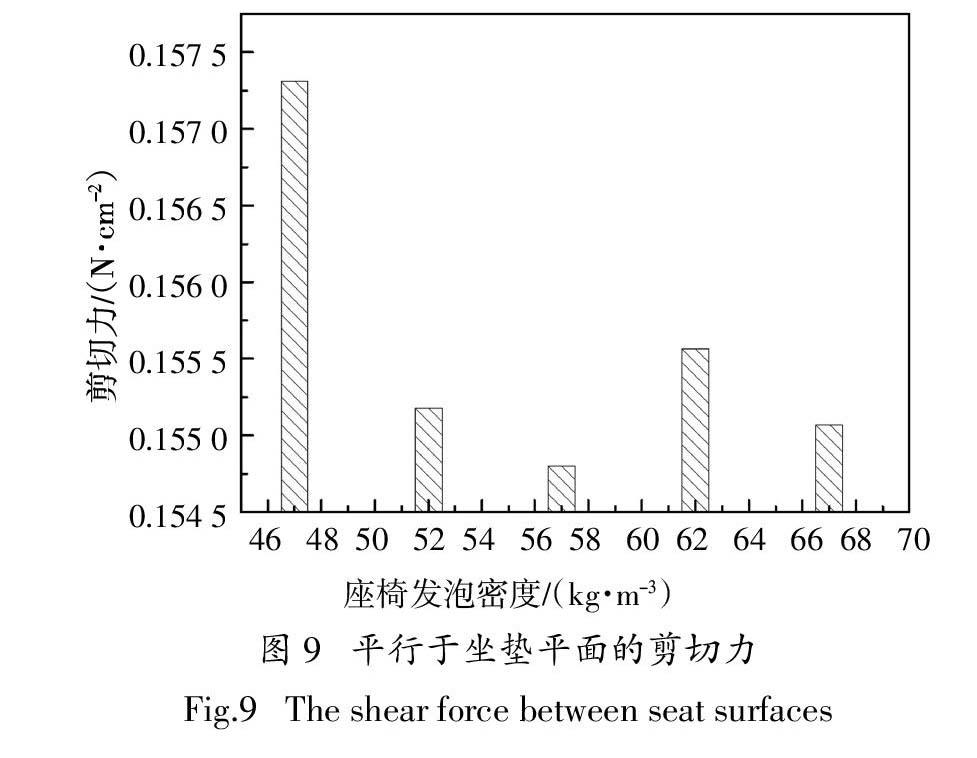

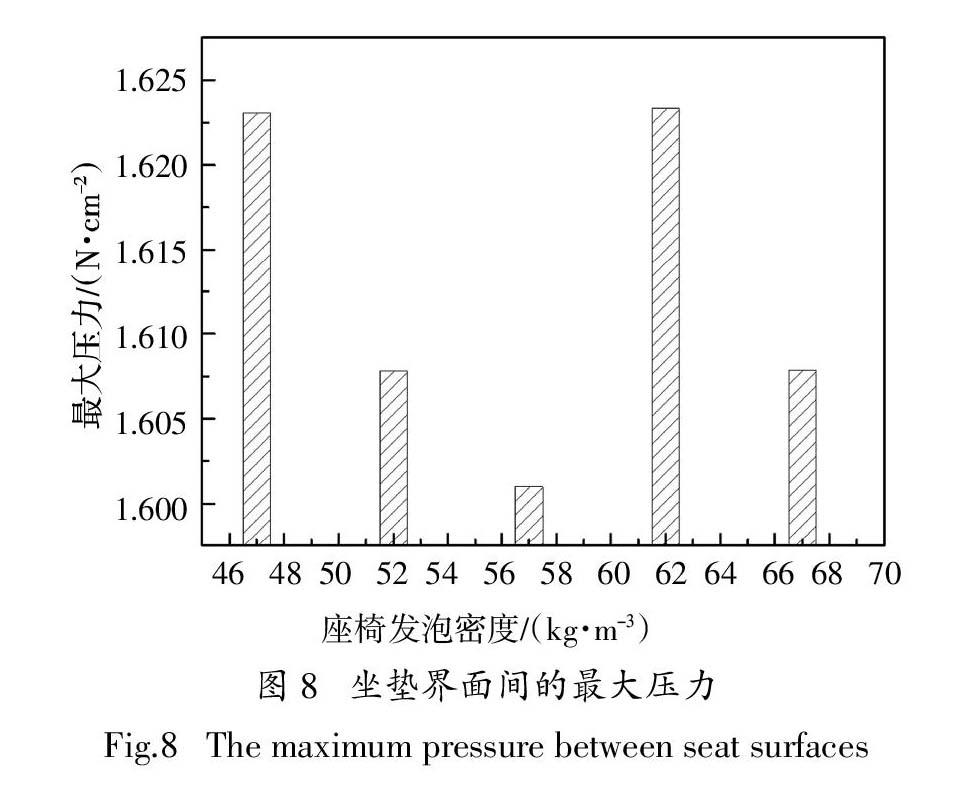

1)發泡密度影響駕乘人員與座椅坐墊之間的整體體壓和剪切力的分布. 當車輛駕乘人員乘坐在發泡密度為57 kg/m3的座椅上時具有最大的接觸面積,坐墊承載的壓力得以分散,表面張力減小,平均接觸壓力、最大壓力和剪切力最低.

2)不同發泡密度的座椅對人體各部位的壓力刺激存在差異. 大腿中部和大腿前部乘坐在發泡密度較小的57 kg/m3的座椅上時受到的壓力刺激作用相對較弱,臀部區域乘坐在發泡密度較大的67 kg/m3的座椅上時受到的壓力刺激作用相對較小.

3)通過對駕乘人員的整體體壓分布、剪切力與其軀體各部位局部壓力分布的對比分析表明:在兼顧座椅整體舒適性的同時,為有效提高人體局部的舒適感,可通過將人體局部對應的座椅坐墊發泡密度優化配置進行發泡密度分區設計,使人體質量以較大的支撐面積、較小的整體和合理的局部壓力分布在坐墊上.

后續研究中將開展發泡密度分區座椅的設計與試制開發,并進一步探索開展綜合考慮發泡材料、座椅坐墊骨架、蒙皮及適應低頻振動等因素的車用座椅舒適性一體化設計方法.

參考文獻

[1] ? ?張邦基,易金花,張農,等. 裝有動力調節懸架系統車輛的頻域建模與仿真[J]. 湖南大學學報(自然科學版),2016,43(10):8—15.

ZHANG B J,YI J H,ZHANG N,et al. Frequency-domain modelling and simulation of a vehicle fitted with kinetic dynamic suspension system[J]. Journal of Hunan University(Natural Sciences),2016,43(10):8—15. (In Chinese)

[2] ? ?LEE J,FERRAIUOLO P. Seat comfort[R]. Washington DC:SAE International,1993.

[3] ? ?ZEMP R,TAYLOR W R,LORENZETTI S. Seat pan and backrest pressure distribution while sitting in office chairs[J]. Applied Ergonomics,2016,53:1—9.

[4] ? ?CILOGLU H,ALZIADEH M,MOHANY A,et al. Assessment of the whole body vibration exposure and the dynamic seat comfort in passenger aircraft[J]. Industrial Ergonomics,2015,45:116—123.

[5] ? ANDREONI G,SANTAMBROGIO G C,RABUFETTI M,et al.Method for the analysis of posture and interface pressure of car drivers[J]. Applied Ergonomics,2002,33(6):511—522.

[6] ? ?高振海,高菲,沈傳亮,等. 汽車椅面傾角對駕駛員乘坐舒適性的影響分析[J]. 湖南大學學報(自然科學版),2017,44(8):43—49.

GAO Z H,GAO F,SHEN C L,et al. Analyses of driver sitting comfort in different automotive seat-pan angle[J]. Journal of Hunan University(Natural Sciences),2017,44(8):43—49.(In Chinese)

[7] ? ?OLIVA A,SETOLA R,SCALA A. Sparse and distributed analytic hierarchy process[J]. Automatica,2017,85:211—220.

[8] ? ?LU Z L,LI S B,FELIX S,et al. Driving comfort evaluation of passenger vehicles with natural language processing and improved AHP[J]. Journal of ?Tsinghua University,2016,56(2): 137—143.

[9] ? ?HUANG S R,ZHANG Z F,YUAN Q,et al. Weight coefficients of different body parts to whole body in terms of static comfort in sitting posture[J]. Automotive Engineering,2016,38(7): 889—895.

[10] ?IVANCO M,HOU G,MICHAELI J. Sensitivity analysis method to address user disparities in the analytic hierarchy process[J]. Expert Systems with Applications,2017,90:111—126.

[11] ?LEE S H,PARK J S,JUNG B K,et al. Effects of different seat cushions on interface pressure distribution: apilot study[J]. Physical Therapy Science,2016,28(1):227—230.

[12] ?SEOKHEE N,SUNGHYUN L,HWA-SOON C,et al. Evaluation of driver′s discomfort and postural change using dynamic body pressure distribution[J]. Industrial Ergonomics,2005,35(12):1085—1096.

[13] ?陳俊豪,任金東,劉濤,等. 基于H點裝置仿真的壓力分布與座椅參數測量和舒適性評價的研究[J]. 汽車工程,2017,39(5): 593—598.

CHEN J H,REN J D,LIU T,et al. A research on the measurement of pressure distribution and seat parameters and comfort evaluation based on HPM simulation[J]. Automotive Engineering,2017,39(5): 593—598. (In Chinese)

[14] ?高菲. 基于骨肌生物力學的駕駛員疲勞機理與舒適性評價研究[D]. 吉林:吉林大學汽車學院, 2017:102—126.

GAO F. Study of driver′s fatigue mechanism and driving comfort evaluation based on musculoskeletal bio- mechanics[D]. Jilin:College of Automotive Engineering,Jilin University,2017:102—126. (In Chinese)

[15] ?ANINDYA D,SHIVAKUNAR N D. An experimental study on energy absorption behavior of polyurethane foams[J]. Reinforced Plastics and Composites,2009,28:3021—3026.

[16] ?金曉萍,袁向科,王波,等. 汽車泡沫坐墊舒適性的客觀評價方法[J]. 汽車工程,2012,6: 551—555.

JIN X P,YUAN X K,WANG B,et al. An objective evaluation method for the comfort of foam cushion in vehicle seat[J]. Automotive Engineering,2012,6: 551—555. (In Chinese)

[17] AKGUNDUZ A,RAKHEJA S,TARCZAY A. Distributed occupant-seat interactions as an objective measure of seating comfort[J]. International Journal of Vehicle Design,2014,65(4): 293—313.