數控機床的模擬量對刀裝置

潘喜利 孫小芳

摘要:本項目涉及的是一種數控機床的模擬量對刀裝置。該對刀裝置適用于數控加工設備中所使用的直刃刀具的自動對刀。首先介紹了項目的需求,然后提出了裝置設計原理和具體設計方案,以及PLC程序對模擬信號處理,最后進行了總結。

關鍵詞:直刃刀具;模擬量對刀;模擬信號處理

中圖分類號:TP273 文獻標識碼:A 文章編號:1007-9416(2019)09-0012-01

1 項目簡介

目前,國內使用的數控加工設備,通常的對刀裝置用來測量刀具的長度,采用紅外觸發探頭,再由紅外接收器發送一個開關量信號給數控系統,來實現刀具長度的測量。而對于直刃刀具來說,它需要的是測量刀具的角度,通過紅外觸發探頭是無法完成的。如果配置專用的角度測量儀,不僅成本高,而且還要解決與數控系統通訊的問題。所以,利用數控系統的模擬量輸入接口,根據測量刀具角度模擬量的大小,實現數控機床直刃刀具的自動對刀,是一種簡單、實用、成本低的有效對刀方法。[1]

2 裝置原理設計

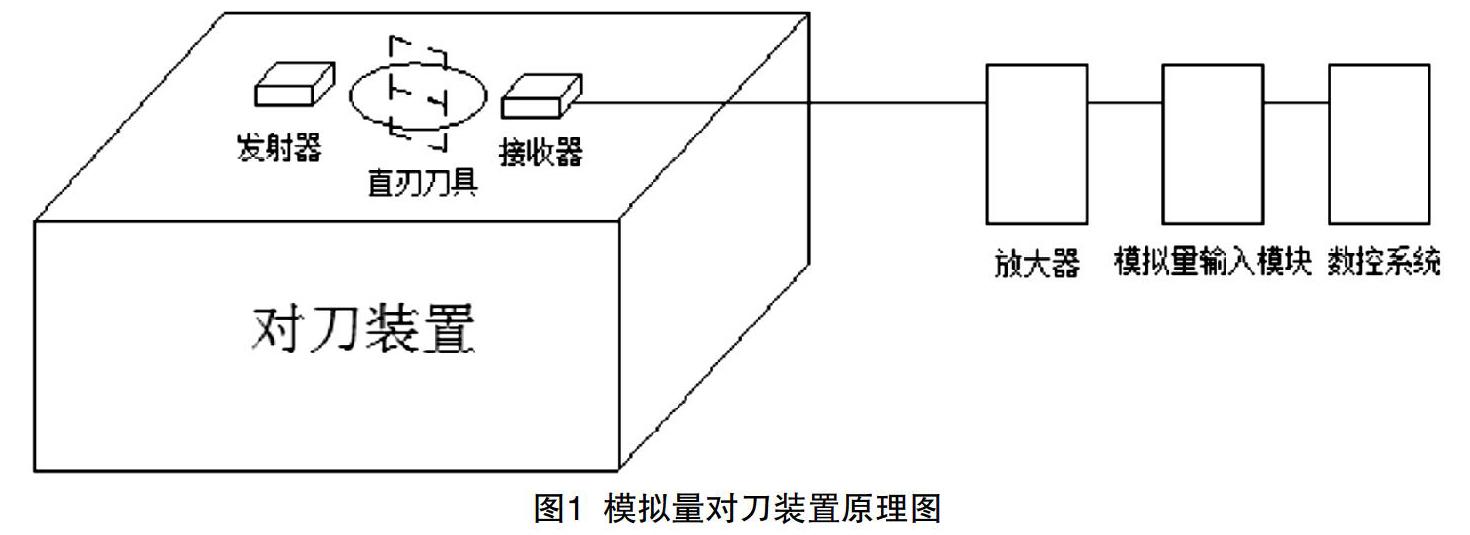

如圖1所示,采用激光傳感器和宏程序實現自動對刀功能。尖直刀的角度對刀首次釆用模擬量對刀技術。尖直刀的角度對刀,是找刀刃的準確角度,將激光傳感器中獲得的模擬值傳送給數控系統,由數控系統通過比較計算,系統自動記錄下刀刃在的機械坐標的位置,自動設定刀具角度坐標,完成刀刃角度的自動對刀功能。[2]

3 設計實施方案

采用基恩士IB10激光傳感器用作超聲波主軸的直刀和圓刀的基準對刀。其中FU系列的傳感器用于刀具長度的基準對刀,IB系列的傳感器用于直刀角度的基準對刀。為完成直刀角度對刀功能,首次嘗試在數控系統中采用傳感器輸出的模擬信號進行刀具角度的識別。傳感器輸出的模擬信號通過HIO模擬量輸入子模塊傳送給數控系統,在刀具角度對刀時,系統首先獲取刀具在刀刃位置時的最小模擬量值,即刀具在傳感器中擋光最少的位置,再通過最小模擬量值確定刀具刀刃的位置坐標。整個對刀過程全部由對刀宏程序來完成,在加工程序中,只需要輸入相應的刀具號,系統將自動完成刀具長度和角度的基準對刀,并在系統中自動地進行設定和補償,不需做任何其它操作,有效地提高了加工效率。[3]

利用直刃刀在激光傳感器中擋光的多少,來確定刀刃所在的位置。將激光傳感器擋光強弱的模擬量值傳送到數控系統,再通過數控系統PLC程序和宏程序的處理,完成刀具角度的自動對刀。

4 PLC程序對模擬信號處理

(1)獲取最小模擬量:用M35和M36分別指定為開啟和關閉獲取最小模擬量信號。開啟后,刀具旋轉半周以上,獲取模擬量最小值。

(2)刀具角度測量:用M32和M33分別指定為開啟和關閉刀具角度測量。開啟后,通過刀具旋轉角度的實時模擬量與刀刃位置模擬量最小值進行比較判斷,獲得刀刃所在的位置。[4]

5 結語

采用模擬量刀具角度對刀方式,成本低、操作方便簡捷。已經運用到某飛機制造廠超聲波數控銑直刃刀具的對刀,在加工程序中,只需要輸入相應的刀具號,系統將自動完成刀具角度的基準對刀,并在系統中自動地進行設定和補償,不需做任何其它操作,有效地提高了加工效率。[5]

參考文獻

[1] 馬中秋.可更換刀具超聲波切割主軸的研制[D].杭州電子科技大學,2014.

[2] 尚華峰.基于超聲波懸浮變頻調速電主軸的設計和研究[D].吉林大學,2011.

[3] 沈瑩鑌.尖形切割刀超聲波聲學系統研究[D].杭州電子科技大學,2013.

[4] 譚德寧,趙榮榮,等.超聲波振動車削的設計[J].制造技術與機床,2018(11):69-71.

[5] 劉瑛,劉貴珍.旋轉超聲輔助電弧加工機床設計[J].機械工程師,2019(2):37-39.

Abstract:Based on the actual market demand and the ultrasonic spindle, the double spindles of 5AHP five-axis gantry NC milling machine were reformed. Firstly, the requirement of the project is introduced, then the design scheme and specific electrical configuration are put forward. Finally, the assessment target of the project is put forward.

Key words:straight edge cutter; analog tool setting; sealing tool setting device