壓力容器設備制造過程中的質量控制研究

摘 要:隨著工業生產的不斷發展,對壓力容器的制造有了更嚴格的要求,因此,壓力容器在生產制造過程中,應通過完善的質量管理體系來保證整個生產過程中的質量,避免使用單位出現介質意外泄漏、火災和爆炸等危險性事故,文章就壓力容器設備制造過程中的質量控制展開研究,從生產制造的原材料、工藝控制、無損檢測、耐壓試驗、泄漏試驗、生產管理等方面論述壓力容器質量管理體系。

關鍵詞:壓力容器;生產制造;質量控制

一、 引言

壓力容器生產制造過程中的質量控制可以提高壓力容器的質量,保證壓力容器投入使用后時安全高效運行,壓力容器廠家在生產制造過程之前要重視壓力容器的設計環節,確保設計文件符合國家標準,在生產過程中對生產的各工序進行針對性的動態化反饋控制,確保壓力容器的出廠質量。

二、 壓力容器質量管理體系的質量全過程控制

在原材料控制方面,采購部門應按照質量體系的要求,對供應商進行建檔評估,優先選擇符合ISO9001質量、ISO14001環境、OHSAS18001職業健康與安全三大標準管理體系運行的供貨企業,材料進廠要標記并驗收合格后方可使用,如果材料需代用,采購部門需要提交材料代用申請,經質保部門的審批才可使用代用材料,在使用前要對代用材料進行標記,確保代用材料可以追蹤。

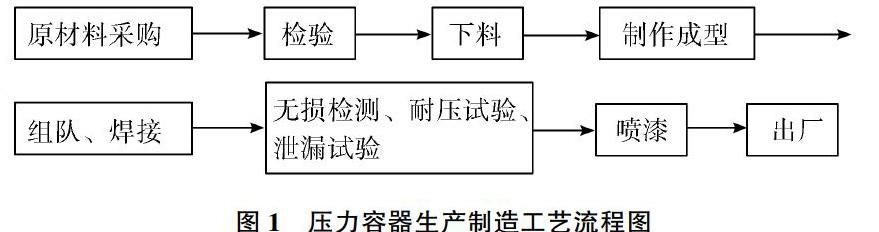

在工藝控制方面,要對整個壓力容器的制造工藝流程進行全過程動態化控制,確保壓力容器的制作工藝始終處于受控制狀態,在生產制作過程中,對各個工序的生產工人進行技術交底,保證每個工序都能嚴格按照設計工藝進行生產,每道工序完成之后,都需要進行自檢和生產班組之間的互檢以及質量保證人員的檢測簽字才可進行下一段工序,重點控制筒體成型時焊接接頭的對口錯變量,筒體卷筒過程中焊接接頭的環向、軸向所形成的棱角度等以及筒體的圓度,重點關注筒體組對的直線度控制、焊接接頭避免十字焊縫等。

在焊接控制方面,壓力容器通過焊接的工藝將鋼板和配件焊接在一起,因此焊接工作質量的高低的直接影響著壓力容器制造的精度,壓力容器的不當的焊接過程,會導致焊接變形和焊接缺陷,引起焊縫裂紋,嚴重的時候會導致壓力容器的報廢。焊接人員焊接前首先對需要焊接部位兩側至少2cm范圍內去除氧化皮、油污和其他雜質,根據焊接技術規格書選擇合適的焊接材料,保持焊接材料的干燥與清潔,根據壓力容器的設計標準書來選擇合適的焊接方式,如出現質量缺陷,要對出現的缺陷進行原因分析,并制定補充焊接方案,補焊方案需經過設計院和生產廠家一起論證,并做好焊接全過程記錄建檔保存,為壓力容器的質量檢驗提供依據。壓力容器的焊接會導致應力集中,降低壓力容器運行的穩定性,增大安全隱患,因此,壓力容器的焊接操作人員應嚴格把控焊接的順序和焊接后進行熱處理,對焊接過程中產生的應力集中進行釋放。

在無損檢測方面,無損檢測是保證壓力容器高等級質量品質的重要檢查環節,無損檢測前檢測人員應按照無損檢測的國家和行業標準制定相應的檢測方案并嚴格執行,提供真實可靠的數據,建立每個壓力容器的無損檢測檔案,檔案保存年限不得少于壓力容器的設計使用年限。

在耐壓試驗方面,耐壓試驗是測試壓力容器是否具有較強的耐壓性能開展的試驗,耐壓試驗分為液壓試驗、氣壓試驗和組合壓力試驗三個步驟,試驗人員需要如實記錄壓力容器的承壓和保壓情況,按照公式計算壓力容器的耐壓情況,確保壓力容器的制造質量。

在泄漏試驗方面,泄露試驗是在耐壓試驗完成后進行,泄露試驗測試壓力容器的氣密性,主要是對焊接接頭連接部位進行檢查,對于小型的壓力容器可以放入水中檢測。

三、 壓力容器質量管理體系的管理控制

壓力容器質量管理體系中,人員是第一要素,公司應按照質量管理體系文件的要求,安排質量控制體系的總工程師和相關責任人員有序開展質量管理工作,加強壓力容器生產企業的人員培訓,使壓力容器生產人員學習和掌握壓力容器生產過程的工藝,能夠全面掌握壓力容器生產制造的質量控制的要點,掌握國際上一些先進生產技術,做到以人為中心,以技術為中心的有機結合,構建壓力容器企業管理平臺,軟件平臺的數據庫采集記錄生產制造壓力容器的各項技術指標、后期的檢驗數據、產品需求方的詳細信息等,促進壓力容器優化設計。

四、 結語

生產廠家對壓力容器生產過程質量的控制,要從生產制造人員的專業素質、焊接技能、學習掌握壓力容器的理論知識、把控材料質量關等方面進行嚴格的控制,在生產制造過程中,生產廠家要嚴格按照設計的工藝流程,確保壓力容器使用的安全性和可靠性,促進壓力容器行業的發展。

作者簡介:高帥,江蘇中圣壓力容器裝備制造有限公司。