高強度螺栓在國際鋼結構工程中的應用分析

金 鋒 付艷鵬

(中鋼設備有限公司 北京 100080)

1 前言

連接節點與鋼結構工程的安全性可靠性息息相關,連接節點的設計和實施是鋼結構工程質量管理的重點。高強度螺栓連接是20世紀中葉發展起來的一種鋼結構節點連接方式。隨著結構材料性能和標準件制造能力的提高,高強度螺栓在工程中得以越來越多的應用。高強度螺栓連接節點由于具有受力性能好,耐疲勞,抗震好,施工簡便,施工周期短等諸多優勢,已被廣泛用于建筑鋼結構的工地現場連接中,成為鋼結構連接節點的主要方式之一,尤其在高精度要求的鋼結構工程中應用更為廣泛。

隨著我國工程公司參與國際工程的增多,越來越多的工程應用國際標準的高強度螺栓進行設計、供貨和施工。因此對不同標準體系下的高強度螺栓進行分析對比,就其在鋼結構工程中的應用進行分析,將有助于工程建設的推進。

2 高強度螺栓簡述

普通螺栓連接依靠桿身承壓和抗剪來傳遞剪力,在扭緊螺母時螺栓產生的預緊力很小,其影響不予考慮。高強度螺栓連接的工作原理是有意給螺栓施加大的預緊力,使被連接件接觸面之間產生擠壓力,因而垂直于螺桿方向有很大摩擦力,依靠這種摩擦力來傳遞連接剪力。因此螺栓是否在連接中產生了預緊力是區分高強度螺栓與普通螺栓的主要區別,這也是在歐標(EN標準)和美標(ASTM標準)中,均把高強度螺栓稱為Preloaded bolts的原因。

高強度螺栓的預緊力值是鋼結構節點中螺栓設計選型、制作檢驗及施工過程中需要考慮的最重要指標。高強度螺栓的預緊力是通過扭緊螺母實現的,通過螺母相對螺桿的轉動,使螺桿產生一定的彈性伸長變形,從而實現高強度螺栓副的預緊力。

2.1 不同類型的高強度螺栓

高強度螺栓從外形上可以分為大六角型和扭剪型兩種。

大六角形高強度螺桿頭的外形是六角形,此設計繼承自普通螺栓,是最早使用的高強度螺栓螺桿頭類型。在擰緊螺母的過程中,大六角型高強度螺栓的螺桿容易跟隨轉動,造成無法擰緊。故設計六角型的螺桿頭,在發生同轉時,作以扳手固定之用。扭剪型高強度螺栓是在大六角型高強度螺栓基礎上改進開發并發展起來的。其螺栓端部有梅花卡頭,施工時用扭剪型專用扳手施工,扭剪型扳手擰緊螺母時通過根部固定梅花頭夾緊螺桿,施扭時不再發生同轉現象。因此螺桿頭已沒有再做成六角形的必要,從工藝和材料考慮,螺桿頭部一般設計為半圓形。

2.2 高強度螺栓的不同表面處理方式

為了保證耐久性,高強度螺栓需進行表面處理。其的表面處理方式有:磷化發黑處理、熱鍍鋅處理、達克羅處理以及擴散熱滲鋅處理等。

磷化發黑處理:使用最為普遍,扭矩系數穩定,施工方便簡單;防腐性能差,螺栓施工完以后,鋼結構上要進行后續防腐。達克羅處理:耐腐蝕性能好,無氫脆性,耐高低溫沖擊性好;但涂層偏軟,附著力弱,安裝過程中易碰壞,在實際應用中對室外環境適應力差,達克羅中含有對人體及環境有害的鉻離子。熱浸鋅處理:耐腐蝕性能好;但螺紋精度受影響較大,扭矩系數不穩定,離散度差;10.9級以上高強度螺栓產品存在氫脆風險,生產過程控制不穩定。擴散熱滲鋅處理:通過熱擴散滲層技術,將鋅鋁等金屬原子擴散進基體,并在金屬表面發生系列反應后形成均勻合金層表面;抗腐蝕能力強,涂層厚度均勻,附著力強,產品環保;目前此技術在高強度螺栓產品中使用范圍相對較小,還處于推廣階段。

3 高強度螺栓在鋼結構工程中的應用

3.1 高強度螺栓連接節點受力特性

高強度螺栓連接受力特性通常分為兩種類型。一種是只依靠摩擦阻力傳遞力,并以產生滑移時的剪力作為極限承載力,即摩擦型連接方式。為提高摩擦系數,鋼結構節點連接面不可涂普通油漆,一般要進行特殊工藝處理,以達到設計要求的抗滑移系數,制作過程和安裝前要做抗滑移系數試驗。另一種連接方式允許接觸面產生滑移,設計時既考慮連接板之間接觸面的摩擦力,又考慮螺栓的抗剪力和螺栓孔承壓。即產生滑移后,以栓桿被剪斷或連接板螺栓孔被壓潰作為極限承載力,以此作為設計準則的承壓型連接方式。因為允許產生滑移,鋼結構連接面不需做特殊工藝處理,可在工廠涂裝普通油漆,安裝前不需要做抗滑移系數試驗。

以上兩種節點型式節點的極限承載能力狀態不同,由設計者根據規范和需要進行選擇。節點形式的選擇和節點設計對高強螺栓選型、制造、質量控制、試驗和施工不造成影響。

3.2 不同標準的高強度螺栓應用注意事項

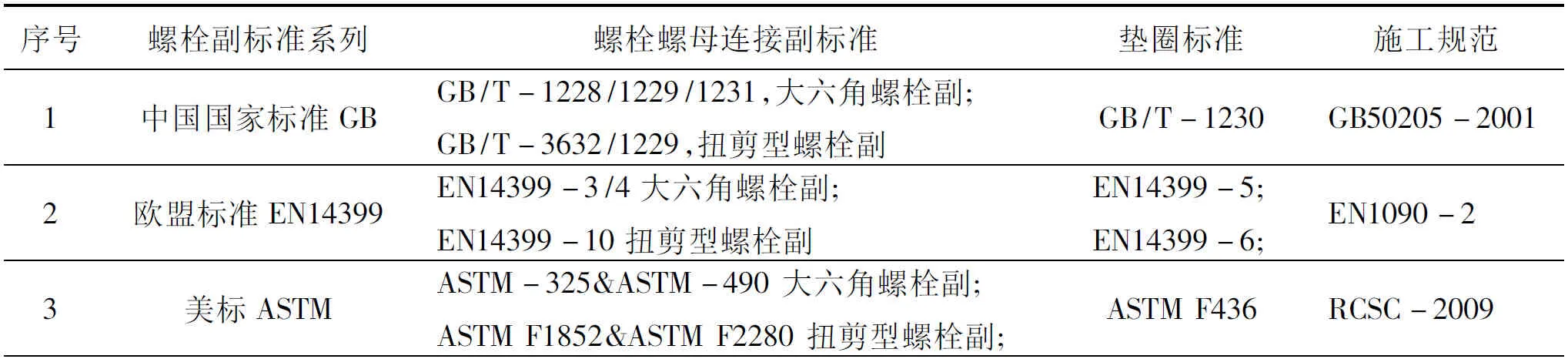

在中國的鋼結構工程主要應用中國GB標準。在國際工程項目中,用到的高強度螺栓產品主要有歐標EN標準和美標ASTM標準。表1列出了這3種標準體系下高強度螺栓副中的螺栓、螺母、墊圈產品遵循的生產標準及施工規范。

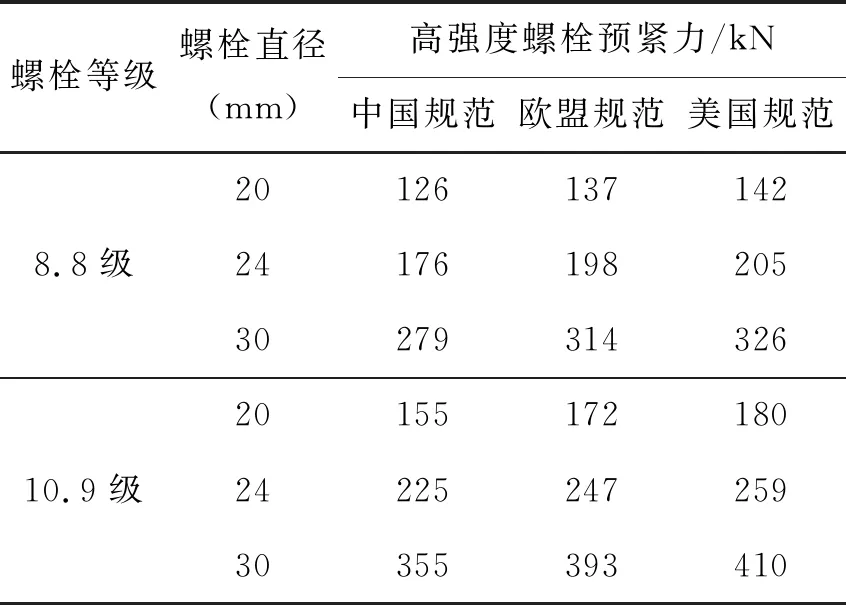

3.2.1 中歐美標準的高強度螺栓預緊力規定

同一規格的中歐美標準的高強度螺栓,預緊力規定是不同的。見表2 中歐美標高強度螺栓預緊力值。中國GB標準規范規定的高強度螺栓預緊力值比美國規范規定的值平均小約15%,比歐盟規范規定的值平均小約10%左右[1]。也就是說中國鋼結構設計規范對單個高強度螺栓承載力設計值考慮相對保守,同樣的節點工作條件下,高強度螺栓需要的數量會更多一些。使用不同標準的產品時,需要特別注意預緊力規定的差異。

表1 中歐美標高強度螺栓產品標準及施工規范

對于高強度螺栓生產企業來說,面對不同標準的高強度螺栓,特別是扭剪型高強度螺栓,螺栓的材料性能,以及梅花卡頭與螺栓本體處的結構設計尺寸必須能夠滿足不同標準的預緊力要求。以避免未達到預緊力時,梅花卡頭已被切斷,或者梅花卡頭未被切斷前,螺栓其余部位已被切斷。

3.2.2 不同標準體系下的扭剪型高強度螺栓施工方法

對于扭剪型螺栓,中國標準、歐標和美標施工方法要求基本相同,使用專用的扭剪型扳手進行初擰和終擰,梅花卡頭被切斷視為終擰完成。施工前都要求做預緊力的測試,以保證梅花卡頭切斷時螺栓達到的預緊力值能滿足規范的要求,中國標準中還強制性要求扭剪型螺栓出廠前必須提供預緊力測試的試驗報告,并要求螺栓、螺母和墊圈成套供貨。

表2 中歐美標高強度螺栓預緊力值對比

3.2.3 不同標準體系下的大六角高強度螺栓施工方法

中國標準下的螺栓產品規范和施工規范中,對于大六角高強度螺栓,只給出了扭矩法的施工方法。雖然在GB50205附錄B檢驗方法中說明了轉角法的檢驗方法,但未在規范正文中展開說明。實踐中,中國標準的大六角高強度螺栓主要采用扭矩法施工。GB50205中強制性要求大六角高強度螺栓出廠前需提供扭矩系數的試驗報告,GB/T1231中給出了扭矩系數的范圍和偏差控制要求,給出了表面處理及潤滑的要求,以保證防銹功能和扭矩系數,并且要求連接副按照保證扭矩系數的方式成套供貨[2,3,4]。

歐標對于大六角高強度螺栓主要給出了兩種施工方法,分別是扭矩法和組合法[5]。其中扭矩法要求基本和中國國家標準相同,扭矩系數(k2值)需要通過試驗測定。組合法分為兩步,第一步初擰,是按照一個確定的扭矩系數(k1值)進行,第二步按照規定的角度擰緊螺母,因此不需要試驗測定的扭矩系數。歐標中給出了扭矩系數的測定方法,給出了扭矩系數的范圍和偏差控制要求,但沒有強制性要求出廠前必須提供扭矩系數。

美國標準中對于大六角高強度螺栓主要給出了兩種施工方法,分別是標定力矩扳手施工法(Calibrated Wrench Pretensioning),即扭矩法,另外就是轉角法(Turn-of-Nut Pretensioning)[6]。對于扭矩法,要求在施工現場每天做驗證試驗,達到螺栓預緊力值時,測定的扭矩值被用于指導當天的施工。另一種方法是轉角法,首先通過手動扳手或電動扳手擰緊螺母,使連接件緊密貼合,達到不通過工具無法擰松螺母的狀態,從而完成初擰;然后擰緊螺母達到規定的角度。

4 應用案例

4.1 工程介紹與高強度螺栓選型施工

在兩個同類工藝的國際工程中,工程中均包含一座約130米以上高度的工藝鋼結構塔,鋼結構總重約7700噸,共使用約30萬套高強度螺栓,主要為M20、M24和M30規格,性能等級為10.9級。

兩個工程選用了兩種不同類型的高強度螺栓,分別是歐標EN14399-10標準的扭剪型高強度螺栓和美標ASTM 490M標準的大六角高強度螺栓。

工程A中的扭剪型高強度螺栓表面磷化發黑處理,采用了扭剪型施工方法,用初擰扳手進行初擰,用終擰扭剪型扳手進行終擰。特別需要注意的是EN標準的高強度螺栓預緊力值大于GB標準的預緊力值,因此螺栓材料性能的要求、梅花頭加工尺寸都和中國GB標準不同。

工程B中的大六角高強度螺栓表面達克羅處理,采用了轉角法(Turn-of-Nut Pretensioning)施工。按照ASTM標準,也可以采用扭矩法,但是ASTM標準中沒有強制性要求制造廠出廠時測定扭矩系數,也沒有要求螺栓副表面進行潤滑處理,螺栓、螺母和墊圈配套供貨。現場測得的扭矩系數不穩定,扭矩系數離散度約0.0189,偏差值超過了0.01的允許值。因此轉角法施工是該工程的設計選定方案。

4.2 美標大六角高強度螺栓轉角法施工實踐

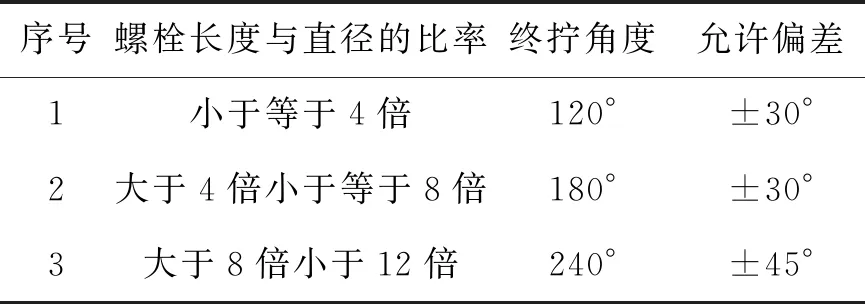

通過手動或電動扳手擰緊螺母,達到規范要求的緊密貼緊(Snug tightened)狀態,即達到鋼結構件的連接件已緊密貼合,不通過扳手無法松動螺母的狀態。然后再使用電動扳手終擰,使螺母達到要求的角度。終擰前,需在螺栓頭部和螺母上標記終擰起始線,終擰后,需檢查轉動后的螺母終止線與螺栓頭部的起始線角度是否滿足表3的要求。

表3 美標轉角法終擰角度表[5]

當螺栓長度與直徑的比率大于12倍時,需通過預緊力測定試驗確定終擰角度。

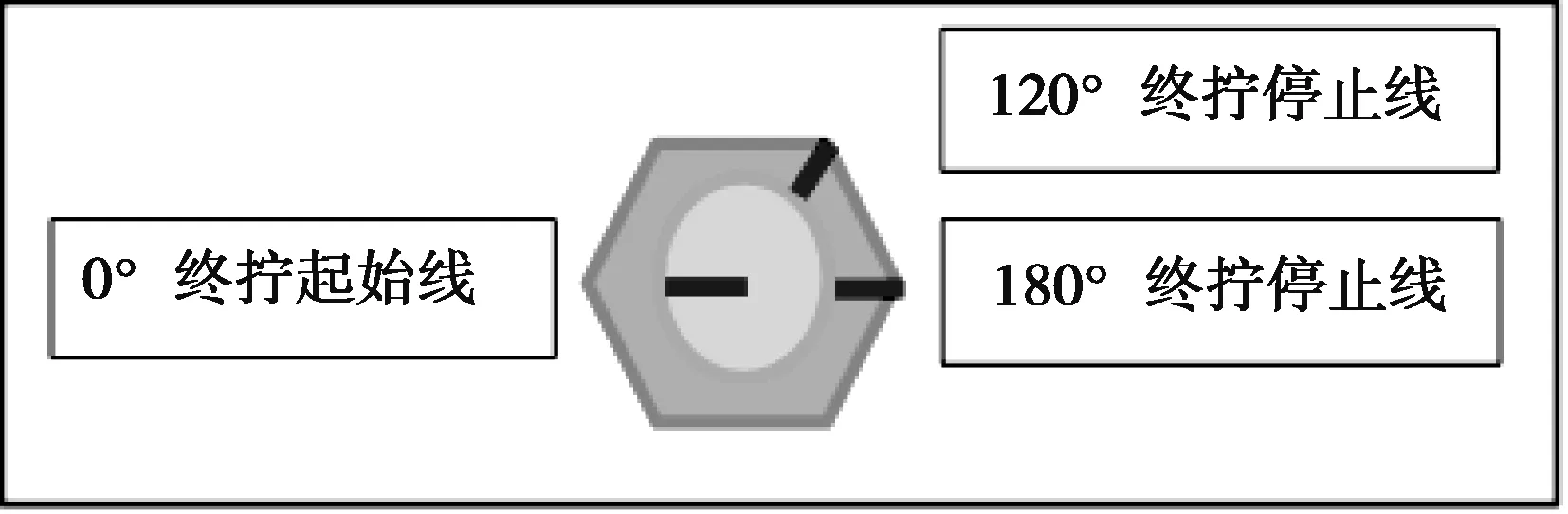

轉角法實施過程中,重點是在初擰完畢后,在螺栓頭部和螺母上畫出終擰起始線,如圖1所示,終擰完畢后,檢查螺母上的標記與螺栓頭部標記的角度,角度滿足表3中的要求,視為終擰合格。

在扭矩系數不穩定的情況下,轉角法是高強度螺栓緊固更直接的一種方式。高強度螺栓緊固目的是使螺栓副產生預緊力,而預緊力的產生是通過螺母相對螺桿的轉動,從而使螺桿產生一定的彈性伸長而來,所以轉角法控制螺母轉動的角度,是相比控制扭矩更直接的一種方式。事實上,施加扭矩在螺母上,也是通過客服螺母與螺栓之間的運動副的阻力,從而控制螺母的轉動角度,使螺桿產生一定的彈性伸長,從而產生預緊力。

圖1 美標轉角法標記示例

美國RCSC (Research Council on Structural Connections)認為對于大六角高強度螺栓,轉角法是更直接和更可靠的施工方法,這從Specification for Structural Joints Using High-Strength Bolts版本變化中可以看出。1954年版本中把扭矩法取消,當時認為該方法為所有安裝方法中可信度最低且最有爭議的方法,1980年版本又恢復了該方法的使用,但增加了更多的控制措施,要求每天標定扭矩扳手,現場保管應防塵防潮,充分潤滑螺栓螺母等[6]。

轉角法的缺點是,初擰時達到的緊密貼合(snug tightened)狀態無法精確測量,受施工和檢驗人員個體不同影響較大,特別是是容易出現部分螺栓初擰程度不夠,按照統一的角度終擰后,螺栓實際未達到設計要求的預緊力值,造成螺栓“欠擰”。有的廠家為此提供了專用于轉角法施工的電動扳手,其原理是在終擰轉角操作前,電動轉角扳手先對已初擰的螺栓再施加一個較小的扭矩,因為扭矩值較小,即使扭矩系數離散度大,也不會對螺栓預緊力值造成多大的影響(所產生的預緊力只相當于設計值的10%),但是可以確保達到緊密貼合(Snug Tightened)狀態,以避免出現初擰未擰緊的現象。同時,保證終擰前的初始狀態一致,然后再按照統一的角度轉角。但此種扳手應用非常少,需要定制,并且由于使用不普遍,使用前需要和檢驗單位做好溝通。

5 建議

通過對不同標準的高強度螺栓的對比和應用分析,及基于工程實踐的項目案例,給出國際工程公司視角的應用建議。

5.1 設計選型和供貨建議

對于由工程公司負責EPC總承包的國際工程,一般可優先選用國標扭剪型高強度螺栓,表面處理優先采用磷化發黑處理。采用國標可以更好發揮國內制造優勢,扭剪型螺栓施工和檢驗方便,磷化發黑處理工藝成熟穩定性好。

高強度螺栓生產廠家多,各廠家規模、生產工藝和質量保證的有所不同。采購時應結合供應商生產規模與裝備、質量保證體系和質量控制、檢測設備及是否有效實施ISO9001質量管理體系運行進行優選。設計和訂貨根據中國標準、歐標、美標等不同標準體系的要求,對預緊力值、表面處理、交貨時潤滑狀態提出明確要求,以保證達到預緊力設計值。

生產過程進行有效監造并組織抽樣試驗,有效進行質量控制。對待發運的貨物進行外觀質量和內在質量的檢查,確保質量。

5.2 入場檢驗建議

對于工程公司負責施工的國際工程,應尤其關注高強度螺栓的入場檢驗工作。

用宏觀手段對連接副進行檢查,并審核產品的質量證明文件,檢驗報告等內容要與采購產品的標準相符。檢查連接副的類型、規格、等級、數量是否符合設計及合同清單的要求。觀察表面是否存在彎曲和裂紋,檢查時發現螺栓有淬火裂紋的,必須堅決退貨。尺寸檢查,檢查頭、桿連接處的倒角r是否符合標準,并檢查螺栓及螺母的螺紋,使螺紋的配合符合精度要求。對于扭剪型螺栓,要特別注意檢查梅花頭與螺紋之間的過渡段的尺寸。對于扭剪型螺栓,即使產品是遵循美標,也盡可能要求供貨單位提供螺栓預緊力測試報告,并要求螺栓副成套供貨。對于大六角螺栓,如確定按照扭矩法施工,要求制作廠家提供扭矩系數測試報告,并要求螺栓副成套供貨,以便將現場復驗結果與之比對。對于用于摩擦型連接節點的高強度螺栓,要求螺栓供貨廠家提供滑移系數測定試驗報告。

5.3 施工及質量保證控制

施工須根據不同的標準體系和設計要求做好施工工具、施工方案、QA/QC和人員培訓的準備工作。包括扭剪法、扭矩法、歐標組合法、美標轉角法等施工方法均在相關國標、歐標和美標標準規范就施工和檢驗要求作出了明確的規定,可執行性均比較強,必須在施工和檢驗過程中嚴格執行。一些共性的原則如下:

(1)高強度螺栓開始施工前必須做現場復驗,摩擦型節點需做滑移系數試驗,大六角螺栓需做扭矩系數測定復驗或轉角試驗,以檢查達到設計要求的預緊力需要的扭矩和轉動的角度;扭剪型螺栓需做預緊力測定試驗。

(2)扭矩扳手需按照國標、歐標和美標的不同要求,定期對扭矩扳手進行標定校驗。

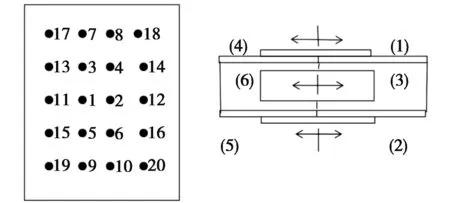

(3)每個節點中的螺栓施工順序,應遵從先中間后兩邊,對稱施擰的步驟進行,如圖2所示,螺栓擰緊后要做復擰,通過目測和敲擊檢查以避免松動的螺栓.

(4)高強度螺栓的終擰檢查,及時進行,一般在終擰后1小時到48小時之間進行。

圖2 高強度螺栓擰緊順序

(5)高強度螺栓緊固,要安排專人旁站,監督檢查;要對高強度螺栓緊固的初擰和終擰狀態做好記錄。

6 結語

高強度螺栓是鋼結構的重要組成部分,了解和掌握不同類型和不同標準的高強度螺栓特性,有助于提高鋼結構工程水平。螺栓是否在連接中產生了預緊力是區分高強度螺栓與普通螺栓的主要區別,預緊力值及其如何在施工過程中得到保證,是高強度螺栓應用中的核心控制要點。中國標準、歐標、美標高強度螺栓預緊力值及施工方法規定有一定的區別,應該根據標準體系的要求,選擇對應的施工方法,嚴格按照施工方法的步驟和控制要點實施。希望這一高強度螺栓的應用分析及建議能夠對相關工程實踐者有一些參考作用。