淺析PLC與變頻器在塑料壓延生產中的應用

廖若峰

摘 要:作為典型的電機控制系統,多電機速度同步控制系統要求對所有單臺電機進行精確的速度控制同時對多臺電機間的速度進行協調控制,其廣泛應用于化工、紡織、鋼鐵、造紙等工業生產中。本文將基于PLC與變頻器,針對塑料壓延生產線的多電機速度同步控制系統進行說明。

關鍵詞:壓延;轉速與速比;PLC;變頻器;CCLINK

一、生產控制簡介

壓延過程中,通過加熱以及機械間的剪切力,使得物料多次受到擠壓、剪切,從而增大可塑性,已經塑化的熱塑性塑料通過一系列相向旋轉著的水平輥筒間隙,使物料承受擠壓和延展作用,成為具有一定厚度、寬度與表面光潔的薄片狀制品。塑料壓延生產通常包含物料輸送、計量、捏合、塑煉、引離、牽引、壓延、壓花、冷卻、測厚、卷取、截斷等工序。影響壓延效果的主要因素有:壓延溫度、輥筒轉速與速比、輥隙存料量、制品厚度、物料的配方與配比、引離輥、冷卻輥和卷取輥等之間的速比等,其中最為重要的是多輥筒間的轉速與速比控制(速比:相鄰兩輥筒線速度之比稱為輥筒的速比)。

二、轉速與速比控制要求

(1)從壓延、引取、壓花、冷卻、卷取等多個電機均需要轉速與速比控制。

注意:在壓延輥上壓延后,通過速比的不同進行熱拉伸,用于控制薄膜厚度;而冷缺后應盡量避免拉伸(速比不宜過大),以減少產品內應力;此外,保持一定速比,既不能使物料包輥,又不能不吸輥,達到正確取向的目的。

(2)調整當前輥筒速度時,后續的所有輥筒均需做相應的增速或減速,而后續輥筒間的速比不能改變;因而主電機(壓延電機)很重要,其轉速決定了整個系統的轉速。

(3)可以手動調整前后輥筒間的速度比值,一般要求后輥速度要快于前輥(1:1.05左右)。

三、控制方案

(一)系統組成

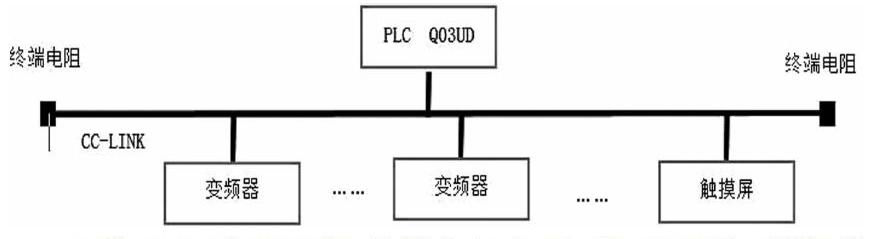

以PLC為主控器,通過變頻器控制交流異步電動機;分別采用三菱PLC Q03UD,三菱變頻器FR-E740,三菱觸摸屏A985GOT作為系統的人機界面終端,通過QJ61BT11N模塊,完成CC-LINK網絡配置,從而有效控制傳動設備。

(二)控制思路

由轉速與速比控制要求,確定采用同步控制策略為主從控制方式:即以前一臺電機的轉速輸出作為后一臺電機的速度給定(主軸的負載或速度指令會對從軸產生影響,但是從軸的負載擾動和轉速變化對主軸不會產生影響)。而電機間的速度同步比例根據運轉控制需要,可以在觸摸屏上手動設置,通過PLC程序控制變頻器與電動機加以實現。

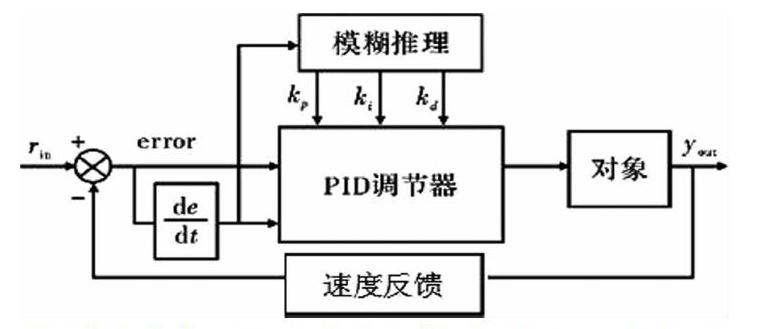

PLC可以通過使用特殊繼電器、特殊寄存器等軟元件按照預先定義的方法來執行變頻器I/O數據讀取與寫入等操作。速度檢測由安裝于電機尾端的光電編碼器經由PLC的高速計數器計量測出,其值一方面作為本電機速度閉環控制的反饋;另一方面結合速比的數值作為后一電機的速度給定,去控制后一電機的速度;速度控制采用PID控制模式:由于常規PID控制無法對靜態、動態兩種不同情形予以控制,魯棒性相對較差,因此采用模糊PID控制方式,其控制結構如右圖所示。

根據設計要求.對于模糊控制器建立各種查詢表(不需要建立被控對象的數學模型就能達到較好的控制效果),進行模糊化和反模糊化,并在PLC中進行編程。其中(1)kp是比列系數。作用是縮短系統響應時問,提高系統調節的準確度。(2)ki是積分系數,作用是消除系統的穩態誤差。(3)kd是微分系數,作用是提高系統的動態性能。防止響應過程中偏差過大或過小,即對響應過程中的偏差值進行限制。

(三)網絡聯接

網絡是以QJ61BT11N模塊為主站配置的,變頻器需要加裝FR-A7NC通訊適配器(插在變頻器的選件接口槽內,作為智能站),A985GOT型為Q系列配套觸摸屏,可以直接作為一個智能站連結在CC-Link網絡上,一個系統中最多可以有26個智能站。在聯結好網絡后,需要通過編程軟件在主站PLC中設置參數:(1)設置網絡參數和自動刷新的參數,包括:遠程RX,遠程RY及遠程RWw和RWr的起始首地址;(2)設置好各個從站變頻器初始參數;(3)根據設置好的遠程參數(RX,RY,RWw,RWr)建立CPU中的緩沖區BFM地址和遠程參數的對應表;(4)根據對應表進行CC-Link通訊編程,達到數據傳輸,實現實時控制的目的。

四、結語

隨著PLC、變頻器以及網絡技術的不斷發展,其使用范圍也在日益擴大,可編程控制器(PLC)完全能夠適應傳動系統中對速度控制靈活性、準確性和可靠性等的不同要求,并便于與上位機聯系,從而實現生產的在線管理,為實現智能化工廠奠定了基礎。上述例子是實際生產中應用PLC和變頻器進行速度控制的實例,較好地達到預期的同步或給定速比控制要求。

參考文獻:

[1]李高進,肖澤,秦立新.三菱Q系列PLC及CC-Link現場總線在涂裝工場中的應用[J].造船技術雜志,2012,302(04):50-52.

[2]李慧,劉星橋,李景,孫飛飛.多電機同步協調系統控制策略[J].電機與控制應用雜志,2014,41(04):6-11.